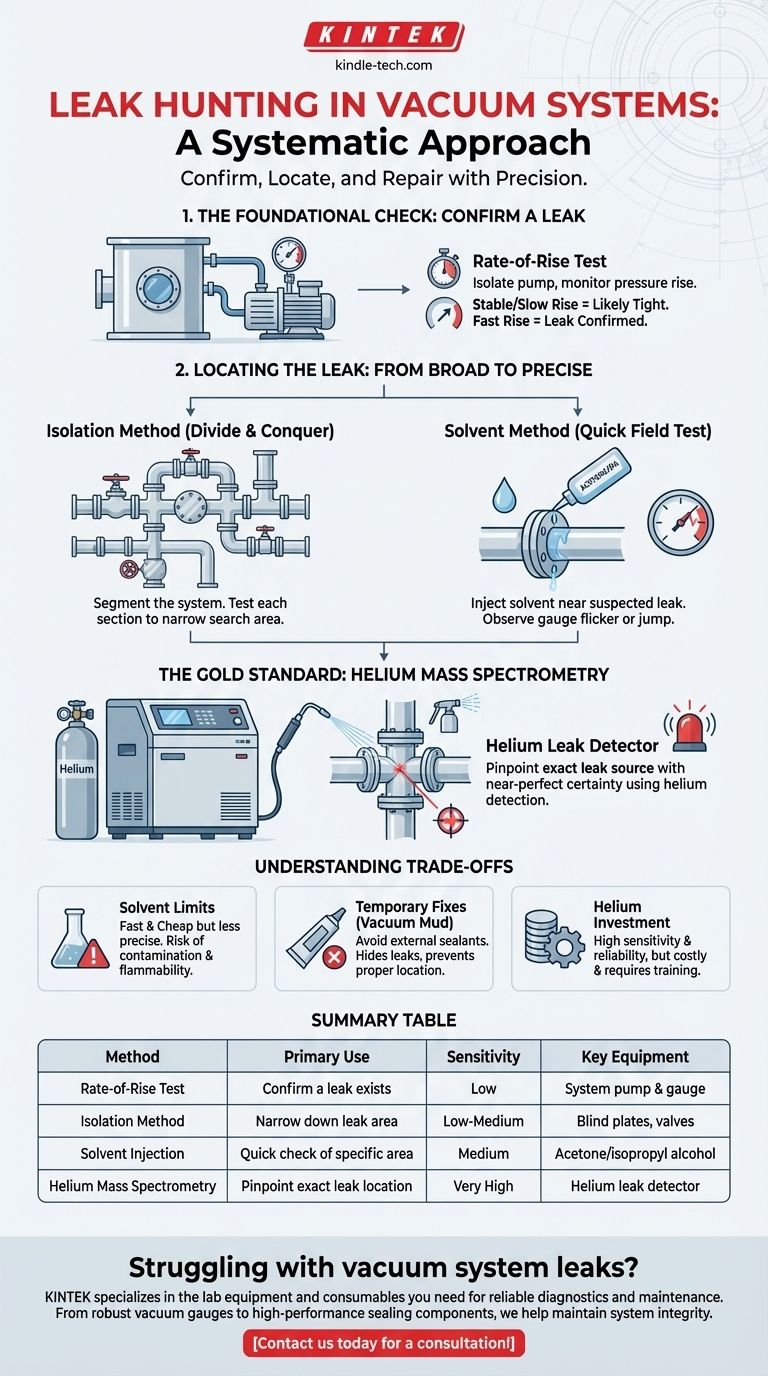

Die primären Methoden zur Lecksuche in einem Vakuumsystem reichen von einfachen Druckanstiegstests bis hin zu hochsensiblen Gasanalysegeräten. Gängige Techniken umfassen das Einspritzen eines Lösungsmittels wie Aceton in die Nähe eines vermuteten Lecks und die Beobachtung des Vakuummessgeräts, das systematische Isolieren von Systemabschnitten mit Blindplatten und, für maximale Präzision, die Verwendung eines Helium-Massenspektrometer-Lecksuchgeräts.

Eine effektive Lecksuche ist ein systematischer Prozess. Er beginnt mit der Bestätigung eines Lecks und grenzt dann dessen Position logisch mit zunehmend empfindlicheren Methoden ein, von systemweiten Überprüfungen bis zur punktgenauen Erkennung.

Die grundlegende Überprüfung: Bestätigung der Existenz eines Lecks

Bevor Sie mit der Suche nach einer spezifischen Leckstelle beginnen, müssen Sie zunächst bestätigen, dass das System kein Vakuum hält. Der einfachste Weg hierfür ist ein Druckanstiegstest (Rate-of-Rise-Test).

Durchführung eines Druckanstiegstests (Rate-of-Rise-Tests)

Ein Druckanstiegstest, auch bekannt als Rate-of-Rise-Test, ist Ihr erster Diagnoseschritt. Das Verfahren ist unkompliziert und erfordert keine spezielle Ausrüstung außer der Pumpe und dem Messgerät Ihres Systems.

Evakuieren Sie zuerst das System auf seinen normalen Betriebsdruck.

Schließen Sie als Nächstes das Ventil, das die Vakuumkammer mit der Pumpe verbindet, und isolieren Sie die Kammer vollständig.

Überwachen Sie schließlich das Vakuummessgerät. Bleibt der Druck stabil oder steigt er sehr langsam an, ist Ihr System wahrscheinlich dicht. Steigt der Druck schnell an, haben Sie ein Leck bestätigt und können mit den Lokalisierungsmethoden fortfahren.

Lokalisierung des Lecks: Von grob bis präzise

Sobald Sie ein Leck bestätigt haben, besteht das Ziel darin, seine genaue Position zu finden. Die beste Strategie ist, mit Methoden zu beginnen, die den Suchbereich eingrenzen, bevor Sie zu präziseren Techniken übergehen.

Die Isolationsmethode: Teilen und Herrschen

Bei komplexen Systemen mit mehreren Rohren und Komponenten ist der logischste erste Schritt die Isolation von Abschnitten. Dies hilft Ihnen festzustellen, welcher Teil des Systems betroffen ist.

Dies geschieht oft durch die Verwendung von Blindplatten oder durch das Schließen spezifischer Ventile, um die Vakuumleitungen zu segmentieren. Anschließend können Sie an jedem isolierten Abschnitt einen Druckanstiegstest durchführen. Der Abschnitt, der den schnellsten Druckanstieg zeigt, enthält das Leck.

Die Lösungsmittelmethode: Ein schneller Feldtest

Sobald Sie eine allgemeine Vorstellung davon haben, wo sich das Leck befinden könnte, z. B. an einem bestimmten Flansch oder einer Schweißnaht, können Sie die Lösungsmittelinjektionsmethode für eine schnelle Überprüfung verwenden.

Mit einer medizinischen Nadel oder einer Spritzflasche mit feiner Spitze tragen Sie eine kleine Menge eines flüchtigen Lösungsmittels wie Aceton oder Isopropylalkohol auf die verdächtige Stelle auf.

Wenn das Lösungsmittel auf das Leck trifft, wird es in das Vakuumsystem gesaugt. Der Dampf des Lösungsmittels verändert vorübergehend die Gaszusammensetzung und den Druck, was zu einem merklichen Flackern oder Sprung in der Anzeige Ihres Vakuummessgeräts führt.

Der Goldstandard: Helium-Massenspektrometrie

Für das höchste Maß an Empfindlichkeit und Genauigkeit ist das definitive Werkzeug das Helium-Massenspektrometer-Lecksuchgerät. Dieses Gerät ist in der Lage, unglaublich kleine Lecks zu erkennen, die andere Methoden übersehen würden.

Das System wird evakuiert und an das Spektrometer angeschlossen. Der Bediener sprüht dann einen feinen Heliumgasstrahl um vermutete Leckstellen an der Außenseite des Systems.

Heliumatome sind sehr klein und inert. Ist ein Leck vorhanden, wird das Helium in das Vakuum gesaugt, durchläuft das System und wird vom Spektrometer erkannt, das einen Alarm auslöst. Dies ermöglicht es Ihnen, die genaue Quelle eines Lecks mit nahezu perfekter Sicherheit zu lokalisieren.

Verständnis der Kompromisse und Fallstricke

Jede Lecksuchmethode hat ihre eigenen Vor- und Nachteile. Die Wahl der richtigen Methode hängt von Ihrem System, Ihrem Budget und dem erforderlichen Integritätsgrad ab.

Die Grenzen von Lösungsmitteln

Die Lösungsmittelmethode ist schnell und kostengünstig, aber nicht präzise. Sie kann ein Leck in einem allgemeinen Bereich bestätigen, hat aber Schwierigkeiten, die genaue Stelle zu lokalisieren. Darüber hinaus kann die Verwendung von Lösungsmitteln wie Aceton Verunreinigungen in ein empfindliches Vakuumsystem einbringen und birgt ein Entflammbarkeitsrisiko.

Die Gefahr von „temporären“ Reparaturen

Die Referenzen erwähnen die Verwendung von Vakuumkitt oder anderen externen Dichtungsmassen. Diese sollten nur als temporäre Notfallmaßnahmen betrachtet werden. Das Auftragen eines Dichtmittels macht es unmöglich, das Leck später zu lokalisieren und kann einen sich entwickelnden mechanischen Defekt verbergen. Die einzige wahre Lösung ist, das Leck zu finden und es ordnungsgemäß zu reparieren.

Die Investition für Präzision

Ein Helium-Massenspektrometer ist ein teures Gerät, das einen geschulten Bediener erfordert. Obwohl es die zuverlässigste Methode ist, bedeuten seine Kosten und Komplexität, dass es typischerweise für Hochleistungs-Hochvakuumsysteme reserviert ist, bei denen selbst winzige Lecks inakzeptabel sind.

Die richtige Wahl für Ihr Ziel treffen

Um den besten Ansatz zu wählen, bewerten Sie die Anforderungen Ihres Systems und die Dringlichkeit des Problems.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Bestätigung liegt: Beginnen Sie mit einem einfachen Druckanstiegstest, um festzustellen, ob Sie überhaupt ein signifikantes Leck haben.

- Wenn Ihr Hauptaugenmerk auf der Lokalisierung eines Lecks in einem komplexen System liegt: Verwenden Sie die Isolationsmethode, um das System zu unterteilen und den Suchbereich effizient einzugrenzen.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Überprüfung einer bestimmten Schweißnaht oder Verbindung liegt: Die Lösungsmittelmethode kann gut funktionieren, vorausgesetzt, Sie sind sich der Kontaminationsrisiken bewusst.

- Wenn Ihr Hauptaugenmerk auf absoluter Sicherheit für ein Hochvakuum- oder kritisches System liegt: Das Helium-Massenspektrometer ist die einzige Methode, die die notwendige Präzision und Zuverlässigkeit bietet.

Durch einen systematischen Ansatz bei der Lecksuche können Sie die Integrität Ihres Vakuumsystems effizient diagnostizieren und wiederherstellen.

Zusammenfassungstabelle:

| Methode | Primäre Anwendung | Empfindlichkeit | Wichtige Ausrüstung |

|---|---|---|---|

| Druckanstiegstest | Bestätigung der Existenz eines Lecks | Niedrig | Systempumpe & Messgerät |

| Isolationsmethode | Eingrenzung des Leckbereichs | Niedrig-Mittel | Blindplatten, Ventile |

| Lösungsmittelinjektion | Schnelle Überprüfung eines spezifischen Bereichs | Mittel | Aceton/Isopropylalkohol |

| Helium-Massenspektrometrie | Punktgenaue Lokalisierung des Lecks | Sehr hoch | Helium-Lecksuchgerät |

Haben Sie Probleme mit Lecks in Ihrem Vakuumsystem? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die Sie für zuverlässige Diagnosen und Wartung benötigen. Von robusten Vakuummessgeräten bis hin zu Hochleistungsdichtungskomponenten helfen unsere Lösungen Ihnen, die Systemintegrität zu erhalten und präzise Ergebnisse zu erzielen. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Werkzeuge für Ihre spezifische Anwendung beraten. Kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Tisch-Vakuum-Gefriertrockner für Labore

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie sterilisieren Sie Glaswaren im Autoklaven? Meistern Sie den 3-Schritte-Prozess für zuverlässige Sterilität

- Warum ist es wichtig, die vorbereiteten Reagenzien vor der Verwendung zu autoklavieren? Sterilität und zuverlässige Ergebnisse sicherstellen

- Was ist der Verwendungszweck eines Autoklaven in der Medizin? Die entscheidende Rolle der Sterilisation für die Patientensicherheit

- Welche Größen gibt es bei Autoklaven? Ein Leitfaden zur Auswahl der richtigen Kapazität für Ihr Labor

- Welche Temperatur muss für eine Sterilisation in 10-12 Minuten erreicht werden? Erreichen Sie schnelle, zuverlässige Sterilität mit der Blitzautoklavierung