Die primären Sicherheitsprobleme bei Vakuumpumpen ergeben sich aus vier unterschiedlichen Quellen: mechanische und elektrische Gefahren durch den Betrieb der Pumpe, chemische Exposition gegenüber den abgepumpten Substanzen, physische Gefahren wie Implosion oder Überdruck sowie Umwelteinflüsse wie Lärm und Hitze. Das Verständnis dieser Risiken bezieht sich nicht nur auf die Pumpe selbst, sondern auch darauf, wie sie mit Ihrem gesamten System und Prozess interagiert.

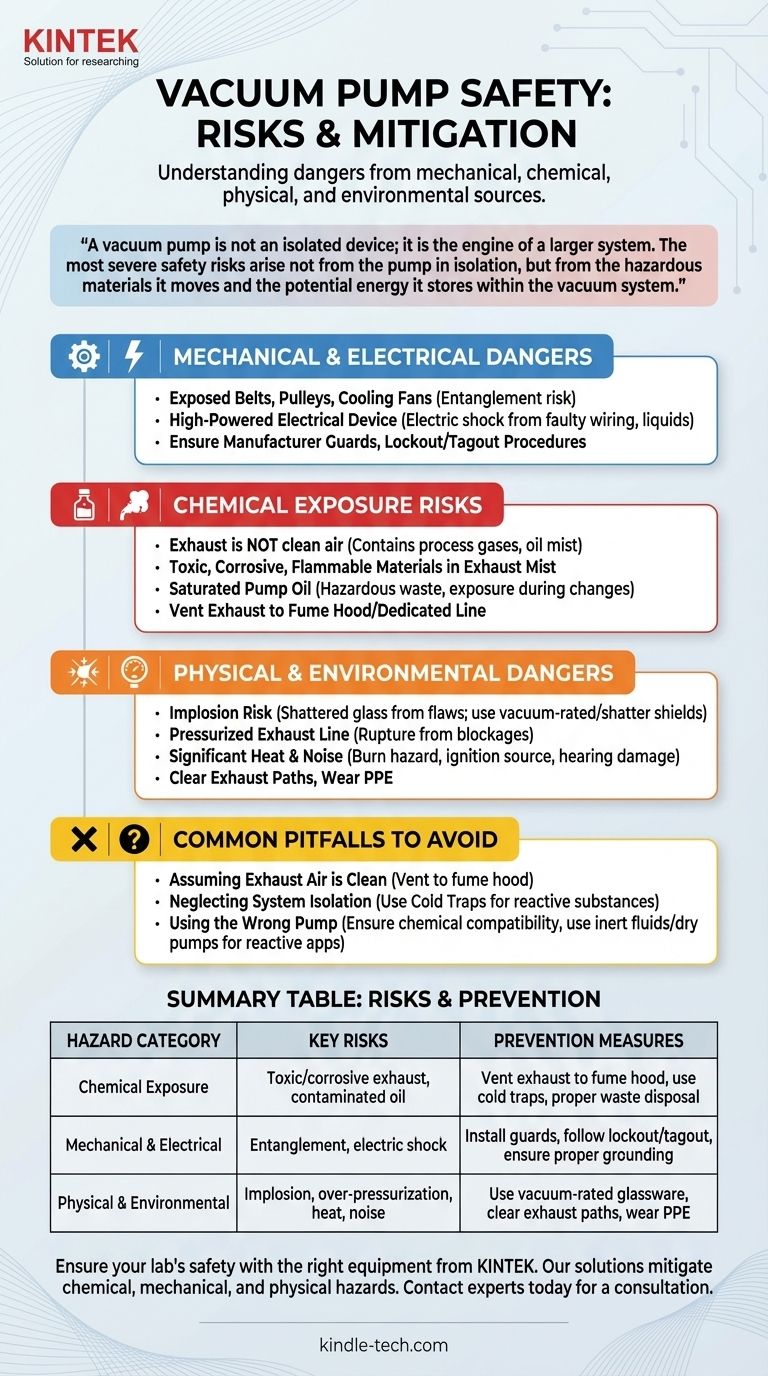

Eine Vakuumpumpe ist kein isoliertes Gerät; sie ist der Motor eines größeren Systems. Die schwerwiegendsten Sicherheitsrisiken entstehen nicht durch die Pumpe allein, sondern durch die gefährlichen Materialien, die sie bewegt, und die potenzielle Energie, die sie im Vakuumsystem speichert.

Die primären Gefahren aufschlüsseln

Eine umfassende Sicherheitsbewertung erfordert die Betrachtung jedes potenziellen Fehler- oder Expositions punktes. Die Gefahren lassen sich in klare, handhabbare Gruppen einteilen.

Mechanische und elektrische Gefahren

Alle Vakuumpumpen sind angetriebene Maschinen mit beweglichen Teilen. Die unmittelbarsten Gefahren sind oft die konventionellsten.

Dazu gehören Risiken durch freiliegende Riemen, Riemenscheiben und Lüfter, die durch Verfangen schwere Verletzungen verursachen können. Es ist unerlässlich, dass alle vom Hersteller gelieferten Schutzvorrichtungen intakt bleiben.

Darüber hinaus sind Pumpen elektrische Geräte, oft mit hoher Leistung. Sie stellen ein Risiko für Stromschläge durch fehlerhafte Verkabelung, unsachgemäße Erdung oder Kontakt mit Flüssigkeiten dar. Standardmäßige Sperr-/Kennzeichnungsverfahren (Lockout/Tagout) sind während der Wartung unerlässlich.

Risiken durch chemische Exposition

Dies ist häufig die am meisten unterschätzte Gefahr. Die Abluft der Pumpe ist keine saubere Luft; sie ist ein konzentrierter Strom der Substanzen, die aus dem Vakuumsystem abgesaugt wurden.

Wenn Sie giftige, korrosive oder entzündliche Materialien abpumpen, sind diese im Abluftnebel der Pumpe vorhanden. Das direkte Ableiten dieser Abluft in einen Raum kann eine schwere Inhalationsgefahr oder eine explosionsfähige Atmosphäre schaffen.

Das Pumpenöl in ölgedichteten Pumpen kann sich auch mit gefährlichen Chemikalien sättigen, wodurch Ölwechsel zu einem Zeitpunkt mit erheblichem Risiko der chemischen Exposition werden. Dieses kontaminierte Öl ist Sondermüll und muss ordnungsgemäß entsorgt werden.

Physische und Umweltrisiken

Ein Vakuum „saugt“ nicht; vielmehr drückt der äußere atmosphärische Druck nach innen. Diese immense, unsichtbare Kraft birgt erhebliche physische Gefahren.

Das dramatischste Risiko ist die Implosion. Ein Fehler in einem Glasvakuumsystem kann dazu führen, dass es heftig nach innen zerbricht und Projektilsplitter erzeugt. Deshalb sind vakuumtaugliche Glasgeräte und Splitterschutzschilde unerlässlich.

Umgekehrt kann das unsachgemäße Entlüften einer Pumpe gegen eine Blockade die Abluftleitung unter Druck setzen, was zu einem Berstungsrisiko führt. Der Abluftweg muss immer frei und ungehindert sein.

Schließlich erzeugen Pumpen erhebliche Hitze und Lärm. Hohe Oberflächentemperaturen können eine Verbrennungsgefahr oder eine Zündquelle für brennbare Dämpfe darstellen, während eine längere Lärmbelastung zu dauerhaften Gehörschäden führen kann.

Häufige Fallstricke, die es zu vermeiden gilt

Selbst erfahrene Benutzer können gefährliche Annahmen treffen. Die Erkennung dieser häufigen Fehler ist der erste Schritt zum Aufbau eines robusten Sicherheitsprotokolls.

Annahme, die Abluft sei sauber

Gehen Sie niemals davon aus, dass die Abluft der Pumpe sicher einzuatmen ist. Sie enthält nicht nur die Prozessgase, die Sie abgepumpt haben, sondern auch einen feinen Nebel aus Pumpenöl (bei ölgelagerten Pumpen). Diese Abluft muss sicher erfasst und abgeleitet werden.

Die wichtigste Sicherheitsmaßnahme ist die Ableitung der Pumpenabluft in eine spezielle Abluftleitung oder einen Abzug. Dies verhindert die Ansammlung gefährlicher Dämpfe in Ihrem Arbeitsbereich.

Vernachlässigung der Systemisolierung

Eine Vakuumpumpe ist ein robustes, aber empfindliches Gerät. Wenn reaktive, korrosive oder flüssige Materialien mit hohem Dampfdruck in die Pumpe gelangen, wird diese beschädigt und es entsteht eine erhebliche Sicherheitsgefahr.

Kältespeicher (Cold Traps), die typischerweise mit flüssigem Stickstoff oder einer Trockeneissuspension gekühlt werden, sind unerlässlich. Sie kondensieren flüchtige Dämpfe, bevor sie die Pumpe erreichen, und schützen sowohl die Ausrüstung als auch den Benutzer vor chemischer Exposition über die Abluft.

Verwendung der falschen Pumpe für die Aufgabe

Nicht alle Pumpen sind für alle Anwendungen geeignet. Die Verwendung einer Standard-Ölpumpe für hochreaktive oder oxidierende Substanzen (wie Sauerstoff) kann zu einem Brand oder einer Explosion innerhalb der Pumpe selbst führen.

Wählen Sie immer eine Pumpe, die chemisch kompatibel mit den Materialien ist, mit denen Sie arbeiten. Für reaktive Anwendungen sind speziell vorbereitete, inerte Flüssigkeiten (wie PFPE) oder komplett trockene (ölfreie) Pumpen erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Ihre Sicherheitsstrategie sollte auf Ihre spezifische Anwendung zugeschnitten sein. Unterschiedliche Ziele bringen unterschiedliche Hauptrisiken mit sich, denen Priorität eingeräumt werden muss.

- Wenn Ihr Hauptaugenmerk auf dem Umgang mit flüchtigen oder korrosiven Chemikalien liegt: Ihre oberste Priorität muss die Systemisolierung mit einem Kältespeicher und die ordnungsgemäße Belüftung der Pumpenabluft in einen Abzug sein.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer sauberen Umgebung liegt: Ziehen Sie eine Trockenpumpe in Betracht, um Ölnebelkontaminationen zu vermeiden, bleiben Sie jedoch wachsam bei der Bewältigung der höheren Wärmeabgabe als potenzieller Zündquelle.

- Wenn Ihr Hauptaugenmerk auf allgemeinen mechanischen oder physikalischen Anwendungen liegt: Konzentrieren Sie sich auf grundlegende Sicherheit, einschließlich mechanischer Schutzvorrichtungen, elektrischer Überprüfungen und der Verwendung von Schutzschirmen oder umwickelten Glasgeräten, um Implosionsrisiken zu mindern.

Letztendlich ist eine proaktive Sicherheitskultur die wirksamste Verteidigung gegen die inhärenten Gefahren beim Arbeiten mit Vakuumsystemen.

Zusammenfassungstabelle:

| Gefahrenkategorie | Hauptrisiken | Präventionsmaßnahmen |

|---|---|---|

| Chemische Exposition | Giftige/korrosive Abluft, kontaminiertes Öl | Abluft in Abzug leiten, Kältespeicher verwenden, ordnungsgemäße Entsorgung von Abfällen |

| Mechanisch & Elektrisch | Verfangen, Stromschlag | Schutzvorrichtungen installieren, Sperr-/Kennzeichnungsverfahren befolgen, ordnungsgemäße Erdung sicherstellen |

| Physisch & Umwelt | Implosion, Überdruck, Hitze, Lärm | Vakuumtaugliche Glasgeräte verwenden, Abluftwege freihalten, PSA tragen |

Sichern Sie die Sicherheit Ihres Labors mit der richtigen Ausrüstung von KINTEK. Unsere Vakuumpumpen und Zubehörteile sind darauf ausgelegt, chemische, mechanische und physische Gefahren zu mindern. Ob Sie ölgelagerte, trockene oder chemikalienbeständige Pumpen benötigen, wir bieten Lösungen, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind. Kontaktieren Sie noch heute unsere Experten für eine Beratung zur Auswahl des sichersten Vakuumsystems für Ihre Anwendung.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Andere fragen auch

- Was ist der Zweck eines Inkubator-Schüttlers mit konstanter Temperatur? Master-Quercetin-Adsorption auf Nanokompositen

- Wie genau ist die RFA-Analyse? Ein Leitfaden zur Präzision der Elementaranalyse

- Was sind zwei Nachteile von Metall? Korrosion und Gewichtsbeschränkungen verstehen

- Wie beeinflusst die Temperatur das Schmelzen? Beherrschen Sie die präzise Kontrolle für die Materialintegrität

- Was ist die Substrattemperatur beim Sputtern? Meistern Sie die Filmqualität mit präziser thermischer Kontrolle

- Was ist die physikalische Gasphasenabscheidung (PVD) zur Synthese von Nanomaterialien? Erreichen Sie Präzision auf atomarer Ebene

- Bei welcher Temperatur verdampfen Terpene? Entfalten Sie den vollen Geschmack und die Wirkung Ihres Cannabis

- Wie können Sie bei der Verwendung eines Wasserbads für Sicherheit sorgen?Wichtige Tipps zur Unfallverhütung