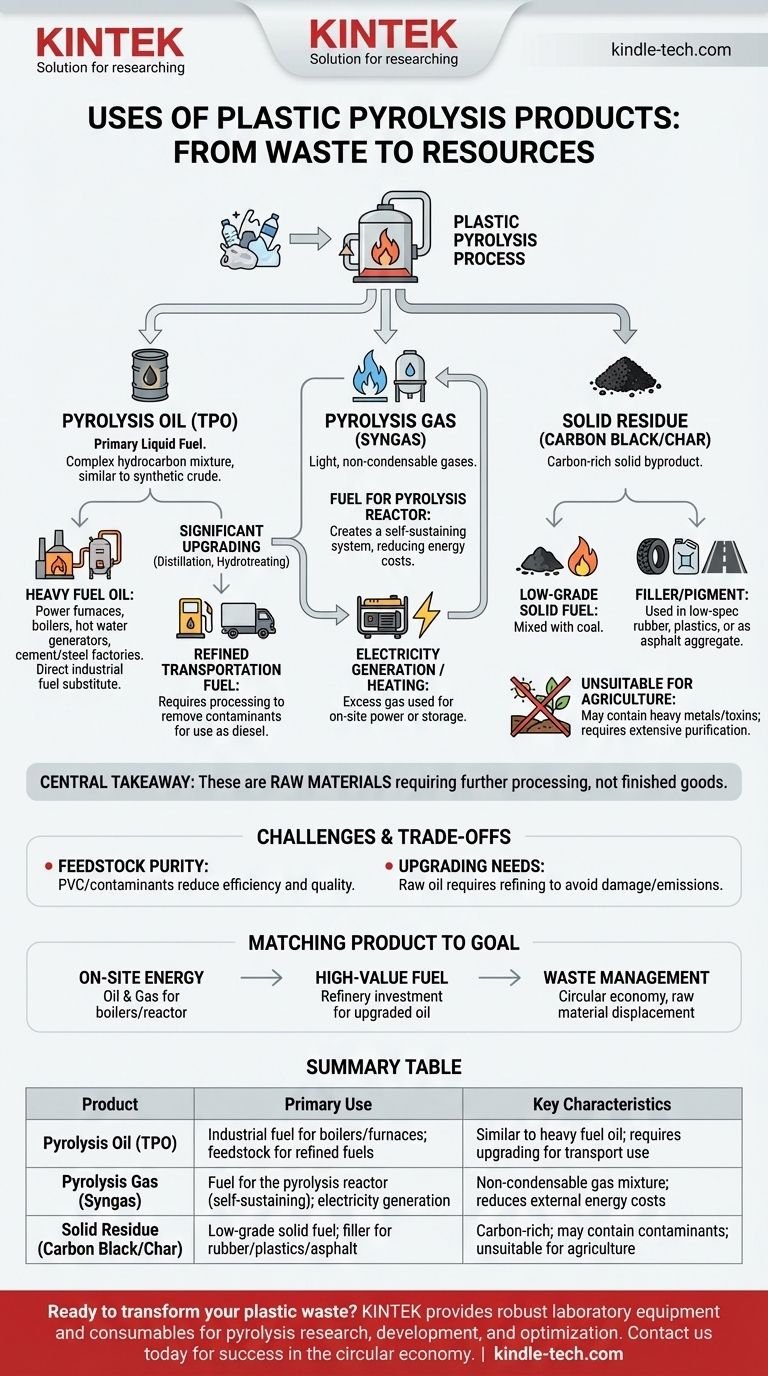

Im Kern ist die Kunststoffpyrolyse ein thermischer Zersetzungsprozess, der Kunststoffabfälle in drei Hauptprodukte zerlegt: einen flüssigen Brennstoff, bekannt als Pyrolyseöl, ein nicht kondensierbares Pyrolysegas und einen festen Rückstand, der als Ruß oder Koks bezeichnet wird. Jedes dieser Produkte hat unterschiedliche industrielle und kommerzielle Anwendungen, die sich hauptsächlich auf die Energieerzeugung und die Rückgewinnung von Rohstoffen konzentrieren.

Die zentrale Erkenntnis ist, dass die Kunststoffpyrolyse zwar erfolgreich Abfälle in wertvolle Energieprodukte umwandelt, diese Produkte jedoch keine fertigen Güter sind. Es handelt sich um Rohstoffe, die fast immer einer weiteren Verarbeitung, Reinigung oder Raffination bedürfen, um in höherwertigen Anwendungen wie Transportkraftstoffen eingesetzt werden zu können.

Die Produkte der Kunststoffpyrolyse im Detail

Die Rentabilität eines Kunststoffpyrolysebetriebs hängt davon ab, einen Markt oder eine Verwendung für jeden seiner drei Produktströme zu finden. Die Qualität und die spezifischen Eigenschaften dieser Produkte hängen stark von der Art und Reinheit des verwendeten Kunststoff-Einsatzmaterials ab.

Pyrolyseöl (TPO): Der primäre flüssige Brennstoff

Das wertvollste Produkt nach Volumen ist typischerweise das flüssige Öl, das oft als Reifenpyrolyseöl (TPO) bezeichnet wird, wenn es aus Reifen gewonnen wird, oder einfach als Kunststoffpyrolyseöl. Es ist eine komplexe Mischung von Kohlenwasserstoffen, in gewisser Weise ähnlich einem synthetischen Rohöl.

Die direkteste Anwendung ist als schweres Heizöl für industrielle Zwecke. Es kann zum Betrieb von Öfen, Kesseln, Warmwasserbereitern sowie Zement- oder Stahlfabriken verwendet werden. Es dient als direkter Ersatz für konventionelle Industriekraftstoffe.

Um als raffinierterer Transportkraftstoff, z. B. Diesel, verwendet zu werden, muss das Rohpyrolyseöl erheblich aufgerüstet werden. Dies beinhaltet Prozesse wie Destillation zur Trennung verschiedener Kraftstofffraktionen und Hydrotreating zur Entfernung von Schwefel, Stickstoff und anderen Verunreinigungen.

Pyrolysegas (Synthesegas): Den Prozess antreiben

Während der Pyrolyse wird ein bestimmter Prozentsatz der Kohlenwasserstoffe in leichte, nicht kondensierbare Gase zerlegt. Diese Mischung wird oft als "Synthesegas" bezeichnet.

Die gebräuchlichste und effizienteste Verwendung für dieses Gas ist die Befeuerung des Pyrolyse-Reaktors selbst. Es wird zu den Brennern, die die Kammer heizen, zurückgeführt, wodurch ein sich selbst erhaltendes System entsteht, das die externen Energiekosten erheblich senkt.

Überschüssiges Gas, das nicht zur Beheizung verwendet wird, kann zur Stromerzeugung mit einem Gasmotor oder zur Speicherung für andere Heizanwendungen vor Ort genutzt werden.

Fester Rückstand (Ruß/Koks): Das feste Nebenprodukt

Nachdem die flüchtigen Bestandteile verdampft sind, bleibt ein fester, kohlenstoffreicher Rückstand zurück. Dieser wird gemeinhin als Ruß bezeichnet, obwohl seine Qualität typischerweise geringer ist als die von industriell hergestelltem Ruß.

Seine Hauptverwendung ist als minderwertiger fester Brennstoff, oft gemischt mit Kohle oder anderen Materialien. Es kann auch als Füllstoff oder Pigment bei der Herstellung von minderwertigem Gummi, Kunststoffen oder als Zuschlagstoff in der Asphaltproduktion verwendet werden.

Einige Quellen bezeichnen dies als "Biokohle", was jedoch irreführend ist. Im Gegensatz zu Biokohle aus Holz kann aus Kunststoff gewonnener Koks eine hohe Konzentration an Schwermetallen und anderen toxischen Rückständen aus den ursprünglichen Kunststoffabfällen enthalten, wodurch er ohne umfassende Reinigung und Prüfung für die landwirtschaftliche Nutzung als Bodenverbesserer ungeeignet ist.

Qualitäts- und Kontaminationskompromisse verstehen

Das Versprechen, Kunststoffabfälle in Brennstoff umzuwandeln, ist verlockend, aber die Realität wird durch technische und chemische Grenzen bestimmt. Der Wert der Produkte ist direkt an ihre Qualität gebunden.

Die Herausforderung der Reinheit des Einsatzmaterials

Die Art des als Einsatzmaterial verwendeten Kunststoffabfalls ist der wichtigste Faktor. Zum Beispiel führt das Vorhandensein von PVC-Kunststoff zu Chlor, was zur Bildung von korrosiver Salzsäure im System und zur Kontamination des Endöls führt.

Ähnlich verringern Verunreinigungen wie Lebensmittelabfälle, Papier und Schmutz die Effizienz des Prozesses und können sich im festen Koksrückstand konzentrieren.

Die Notwendigkeit der Aufwertung und Raffination

Rohpyrolyseöl ist kein "Drop-in"-Ersatz für Dieselkraftstoff. Es ist ein Zwischenprodukt. Ohne Raffination können seine saure Natur, hohe Viskosität und Verunreinigungen Standardmotoren beschädigen und schädliche Emissionen verursachen.

Die Erzielung hochwertiger Kraftstoffe erfordert eine sekundäre Investition in Destillations- und Reinigungstechnologien, was die Kosten und die Komplexität des Betriebs erheblich erhöht.

Umwelt- und Sicherheitsaspekte

Ein verantwortungsvoller Umgang mit allen Produkten ist entscheidend. Das aus feuchtem Einsatzmaterial entstehende Abwasser muss behandelt werden. Der feste Koks muss, falls er nicht verkauft wird, ordnungsgemäß entsorgt werden, da er je nach Zusammensetzung als gefährlicher Abfall eingestuft werden kann.

Das Produkt an Ihr Ziel anpassen

Die beste Anwendung von Pyrolyseprodukten hängt vollständig von Ihrem strategischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung vor Ort liegt: Verwenden Sie das Pyrolyseöl direkt in Industriekesseln oder -öfen und nutzen Sie das Synthesegas, um den Prozess selbstversorgend zu gestalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Transportkraftstoffe liegt: Seien Sie bereit, in ein sekundäres Raffineriesystem zu investieren, um das Rohpyrolyseöl zu destillieren, zu reinigen und aufzuwerten.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft in einer Kreislaufwirtschaft liegt: Betrachten Sie das Öl und den Koks als wiedergewonnene Rohstoffe, die in die industrielle Lieferkette zurückgeführt werden und den Bedarf an neuen fossilen Brennstoffen verdrängen.

Die Kunststoffpyrolyse ist ein leistungsstarkes chemisches Recyclinginstrument, das einen problematischen Abfallstrom in eine Quelle für Energie und Rohstoffe verwandelt, wenn seine Produkte mit einem klaren Verständnis ihrer Eigenschaften und Grenzen gehandhabt werden.

Zusammenfassungstabelle:

| Produkt | Primäre Verwendung | Wichtige Eigenschaften |

|---|---|---|

| Pyrolyseöl (TPO) | Industrieller Brennstoff für Kessel/Öfen; Ausgangsmaterial für raffinierte Kraftstoffe | Ähnlich wie schweres Heizöl; erfordert Aufwertung für Transportzwecke |

| Pyrolysegas (Synthesegas) | Brennstoff für den Pyrolyse-Reaktor (selbstversorgend); Stromerzeugung | Nicht kondensierbare Gasmischung; reduziert externe Energiekosten |

| Fester Rückstand (Ruß/Koks) | Minderwertiger fester Brennstoff; Füllstoff für Gummi/Kunststoffe/Asphalt | Kohlenstoffreich; kann Verunreinigungen enthalten; ungeeignet für die Landwirtschaft |

Bereit, Ihre Kunststoffabfälle in wertvolle Ressourcen umzuwandeln? KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, um Sie bei der Erforschung, Entwicklung und Optimierung Ihrer Pyrolyseprozesse zu unterstützen. Von der Analyse der Reinheit des Einsatzmaterials bis zur Prüfung der Produktqualität unterstützen unsere Lösungen Ihren Weg zur nachhaltigen Materialrückgewinnung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Labor für den Erfolg in der Kreislaufwirtschaft ausstatten können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist ein Drehrohrofenreaktor? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was ist die Bedeutung eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Wie wird der Betriebsmodus der Bettoberfläche für einen Drehrohrofen ausgewählt? Optimierung der Wärmeübertragung und Materialhomogenität

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur