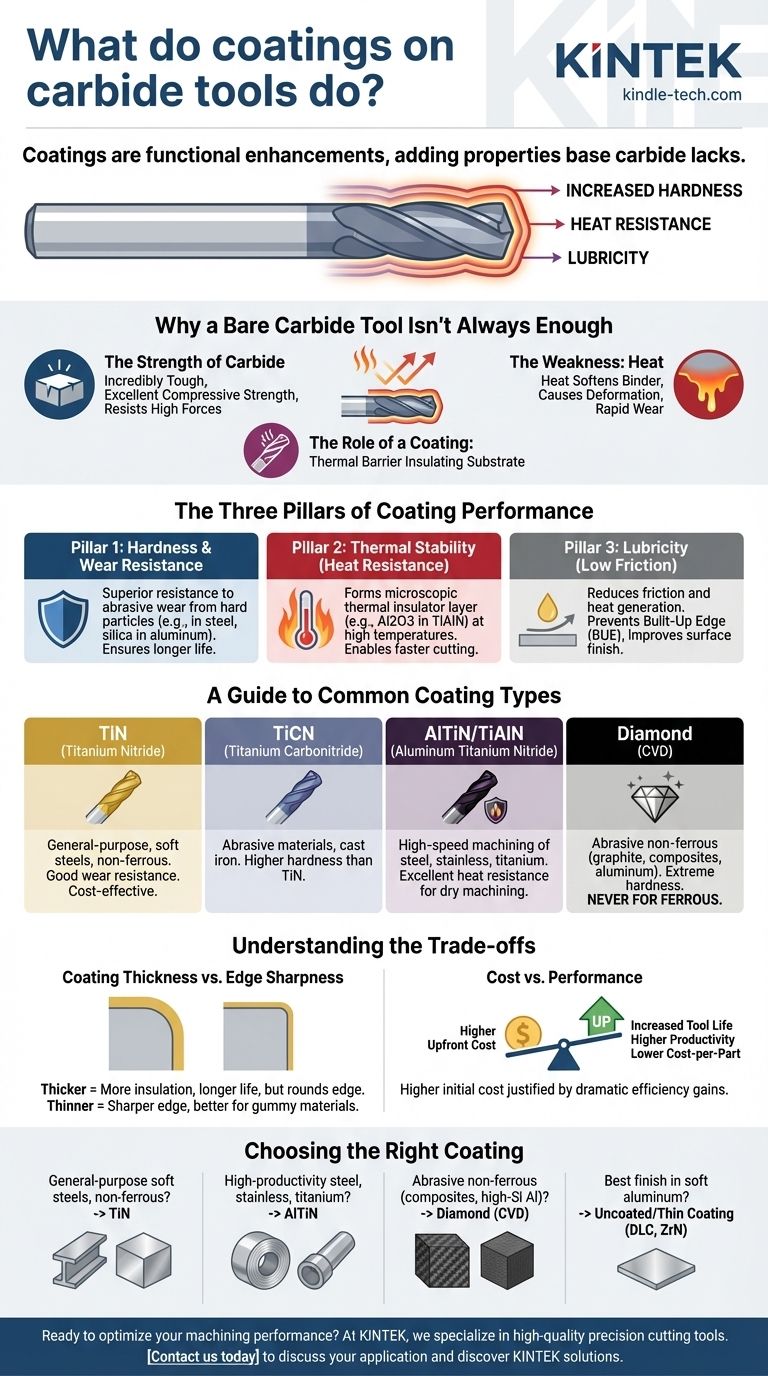

Kurz gesagt, Beschichtungen fügen kritische Eigenschaften hinzu, die dem Grundmaterial Hartmetall fehlen. Sie wirken als funktionale Verbesserung und bieten erhöhte Härte, Hitzebeständigkeit und Gleitfähigkeit. Dies ermöglicht es dem Werkzeug, schneller zu schneiden, deutlich länger zu halten und besser bearbeitete Teile zu produzieren, indem die Einschränkungen des Hartmetallsubstrats selbst überwunden werden.

Der Hauptzweck einer Beschichtung besteht nicht nur darin, das Werkzeug zu schützen, sondern seine Leistungsmerkmale grundlegend zu verändern. Sie ist eine thermische und chemische Barriere, die es einem robusten Hartmetallkörper ermöglicht, in der extremen Hitze und Reibung der modernen Hochgeschwindigkeitsbearbeitung erfolgreich zu sein.

Warum ein unbeschichtetes Hartmetallwerkzeug nicht immer ausreicht

Um Beschichtungen zu verstehen, müssen wir zunächst das Material würdigen, das sie bedecken. Wolframcarbid ist ein außergewöhnliches Werkzeugmaterial, hat aber seine Grenzen.

Die Stärke von Hartmetall

Hartmetall ist unglaublich zäh und besitzt eine ausgezeichnete Druckfestigkeit. Das bedeutet, es kann den hohen Kräften und Vibrationen beim Zerspanen von Metall standhalten, ohne leicht zu splittern oder zu brechen.

Die Schwäche: Hitze

Der Hauptfeind von Hartmetall ist Hitze. Bei den hohen Geschwindigkeiten, die für eine produktive Bearbeitung erforderlich sind, erzeugt die Reibung zwischen Werkzeug und Werkstück immense Temperaturen. Diese Hitze erweicht das Kobaltbindemittel im Hartmetall, wodurch die Schneide sich verformt und schnell verschleißt.

Die Rolle einer Beschichtung

Eine Beschichtung wirkt als thermische Barriere, die das Hartmetallsubstrat vor der intensiven Hitze der Schnittzone isoliert. Dies ermöglicht es dem Werkzeug, seine Härte bei viel höheren Temperaturen zu bewahren, was schnellere Schnittgeschwindigkeiten und Vorschübe ermöglicht, was sich direkt in einer höheren Produktivität niederschlägt.

Die drei Säulen der Beschichtungsleistung

Beschichtungen sind so konstruiert, dass sie drei Hauptvorteile bieten. Die Priorität jedes Vorteils hängt von der spezifischen Beschichtung und ihrer beabsichtigten Anwendung ab.

Säule 1: Härte und Verschleißfestigkeit

Beschichtungen sind typischerweise viel härter als das Hartmetallsubstrat. Diese extreme Härte bietet eine überragende Beständigkeit gegen abrasiven Verschleiß, der auftritt, wenn Materialien mit harten Partikeln geschnitten werden, wie z.B. der Kohlenstoff in Stahl oder Silizium in Aluminiumlegierungen.

Säule 2: Thermische Stabilität (Hitzebeständigkeit)

Dies ist wohl die wichtigste Funktion. Moderne Beschichtungen, wie Titannitrid-Aluminium (TiAlN), sind nicht nur darauf ausgelegt, Hitze standzuhalten, sondern sie zu nutzen. Bei hohen Temperaturen bilden sie eine mikroskopische Schicht aus Aluminiumoxid (ähnlich wie Keramik), die ein außergewöhnlicher Wärmeisolator ist und das darunterliegende Hartmetall schützt.

Säule 3: Gleitfähigkeit (geringe Reibung)

Eine Beschichtung bietet eine glattere, gleitfähigere Oberfläche als unbeschichtetes Hartmetall. Dies reduziert die Reibung zwischen Werkzeug und Werkstückspan. Weniger Reibung bedeutet weniger Wärmeentwicklung und hilft, "Aufbauschneiden" (BUE) zu verhindern, bei denen sich Werkstückmaterial an das Werkzeug schweißt, was die Oberflächengüte ruiniert und zum Werkzeugversagen führt.

Ein Leitfaden zu gängigen Beschichtungstypen

Obwohl es Hunderte von spezialisierten Beschichtungen gibt, dominieren einige die Branche. Die Wahl der richtigen Beschichtung hängt ausschließlich vom zu bearbeitenden Material ab.

TiN (Titannitrid)

Dies ist die klassische, goldfarbene Beschichtung. Obwohl älter, bleibt sie eine gute Allzweckwahl, insbesondere zum Bohren und Fräsen von Nichteisenmetallen und einfachen Stählen. Ihre helle Farbe macht es auch sehr einfach zu erkennen, wann die Schneide durchgeschliffen ist.

TiCN (Titankarbonitrid)

Diese blaugraue oder violette Beschichtung ist härter und verschleißfester als TiN. Sie ist eine ausgezeichnete Wahl für abrasive Materialien und Gusseisen oder wenn eine höhere Verschleißfestigkeit bei moderaten Geschwindigkeiten erforderlich ist. Sie ist weniger thermisch stabil als aluminiumbasierte Beschichtungen.

AlTiN / TiAlN (Aluminiumtitannitrid)

Diese dunkelvioletten oder schwarzen Beschichtungen sind die Arbeitspferde der modernen Bearbeitung. Ihre Fähigkeit, bei hoher Hitze eine Aluminiumoxidschicht zu bilden, macht sie ideal für Hochgeschwindigkeitsfräsen und Trockenbearbeitung von Stählen, Edelstählen und Hochtemperaturlegierungen. Je höher der Aluminiumgehalt (AlTiN vs. TiAlN), desto besser ist die Hochtemperaturleistung.

Diamant (CVD)

Unübertroffen in Härte, ist eine CVD-Diamantbeschichtung (Chemical Vapor Deposition) für die abrasivsten, nicht-eisenhaltigen Materialien reserviert. Dazu gehören Graphit, Kohlefaserverbundwerkstoffe (CFK), Glasfaser und hochsiliziumhaltiges Aluminium. Verwenden Sie niemals ein diamantbeschichtetes Werkzeug auf Stahl oder anderen eisenhaltigen Materialien, da die hohe Hitze eine chemische Reaktion hervorrufen würde, die die Beschichtung und das Werkzeug zerstört.

Die Kompromisse verstehen

Beschichtungen sind ein Leistungsmultiplikator, aber sie bringen Nuancen mit sich, die Sie verstehen müssen, um sie effektiv einzusetzen.

Beschichtungsdicke vs. Schneidenschärfe

Eine dickere Beschichtung bietet mehr Isolation und eine längere Standzeit. Sie rundet jedoch auch die Schneide leicht ab. Für klebrige Materialien wie Aluminium, die eine rasiermesserscharfe Schneide erfordern, um BUE zu verhindern, ist eine sehr dünne, gleitfähige Beschichtung oder sogar ein unbeschichtetes, poliertes Werkzeug oft überlegen.

Kosten vs. Leistung

Beschichtete Werkzeuge haben höhere Anschaffungskosten als unbeschichtete Werkzeuge. Diese Kosten sind jedoch fast immer durch eine dramatische Erhöhung der Werkzeuglebensdauer und die Möglichkeit, mit viel höheren Geschwindigkeiten und Vorschüben zu arbeiten, gerechtfertigt. Dies führt zu geringeren Kosten pro Teil, was das ultimative Maß für die Fertigungseffizienz ist.

Beschichtungshaftung

Die Verbindung zwischen Beschichtung und Hartmetall ist entscheidend. Ein schlecht vorbereitetes Werkzeug führt dazu, dass die Beschichtung abplatzt oder abblättert, wodurch sie nutzlos wird. Renommierte Hersteller verwenden fortschrittliche Kantenpräparations- und Reinigungstechniken, um eine perfekte Haftung der Beschichtung zu gewährleisten.

Die richtige Beschichtung für Ihre Anwendung wählen

Nutzen Sie das Werkstückmaterial als primären Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Allzweckbearbeitung von weichen Stählen und Nichteisenmetallen liegt: Ein TiN-beschichtetes Werkzeug ist eine zuverlässige und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochproduktivitätsbearbeitung von Stahl, Edelstahl oder Titan liegt: Eine AlTiN- oder ähnliche aluminiumbasierte Beschichtung ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von abrasiven Nichteisenmetallen wie Verbundwerkstoffen oder hochsiliziumhaltigem Aluminium liegt: Eine Diamant- (CVD) Beschichtung ist für eine akzeptable Werkzeuglebensdauer unerlässlich.

- Wenn Ihr Hauptaugenmerk darauf liegt, die bestmögliche Oberflächengüte in weichem Aluminium zu erzielen: Ein unbeschichtetes, hochglanzpoliertes Werkzeug oder eines mit einer sehr dünnen, gleitfähigen Beschichtung (wie DLC oder ZrN) liefert oft die besten Ergebnisse.

Eine Beschichtung erhebt ein Schneidwerkzeug von einem einfachen Stück Hartmetall zu einer hochentwickelten Lösung für eine spezifische Bearbeitungsherausforderung.

Zusammenfassungstabelle:

| Beschichtungstyp | Farbe | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| TiN (Titannitrid) | Gold | Allzweck, weiche Stähle, Nichteisenmetalle | Gute Verschleißfestigkeit, kostengünstig |

| TiCN (Titankarbonitrid) | Blaugrau/Violett | Abrasive Materialien, Gusseisen | Höhere Härte als TiN |

| AlTiN/TiAlN (Aluminiumtitannitrid) | Dunkelviolett/Schwarz | Hochgeschwindigkeitsbearbeitung von Stahl, Edelstahl, Titan | Ausgezeichnete Hitzebeständigkeit für Trockenbearbeitung |

| Diamant (CVD) | Grau/Schwarz | Abrasive Nichteisenmetalle (Graphit, Verbundwerkstoffe, Aluminium) | Extreme Härte, am besten für Abrieb |

Bereit, Ihre Bearbeitungsleistung mit den richtigen beschichteten Hartmetallwerkzeugen zu optimieren? Bei KINTEK sind wir auf hochwertige Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Präzisionsschneidwerkzeugen, die für Ihre spezifischen Labor- und Fertigungsanforderungen entwickelt wurden. Unsere Experten helfen Ihnen gerne bei der Auswahl der idealen Beschichtung, um die Werkzeuglebensdauer zu maximieren, die Produktivität zu steigern und die Teilequalität zu verbessern. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEKs Lösungen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labor-Schneidemaschine

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

Andere fragen auch

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten