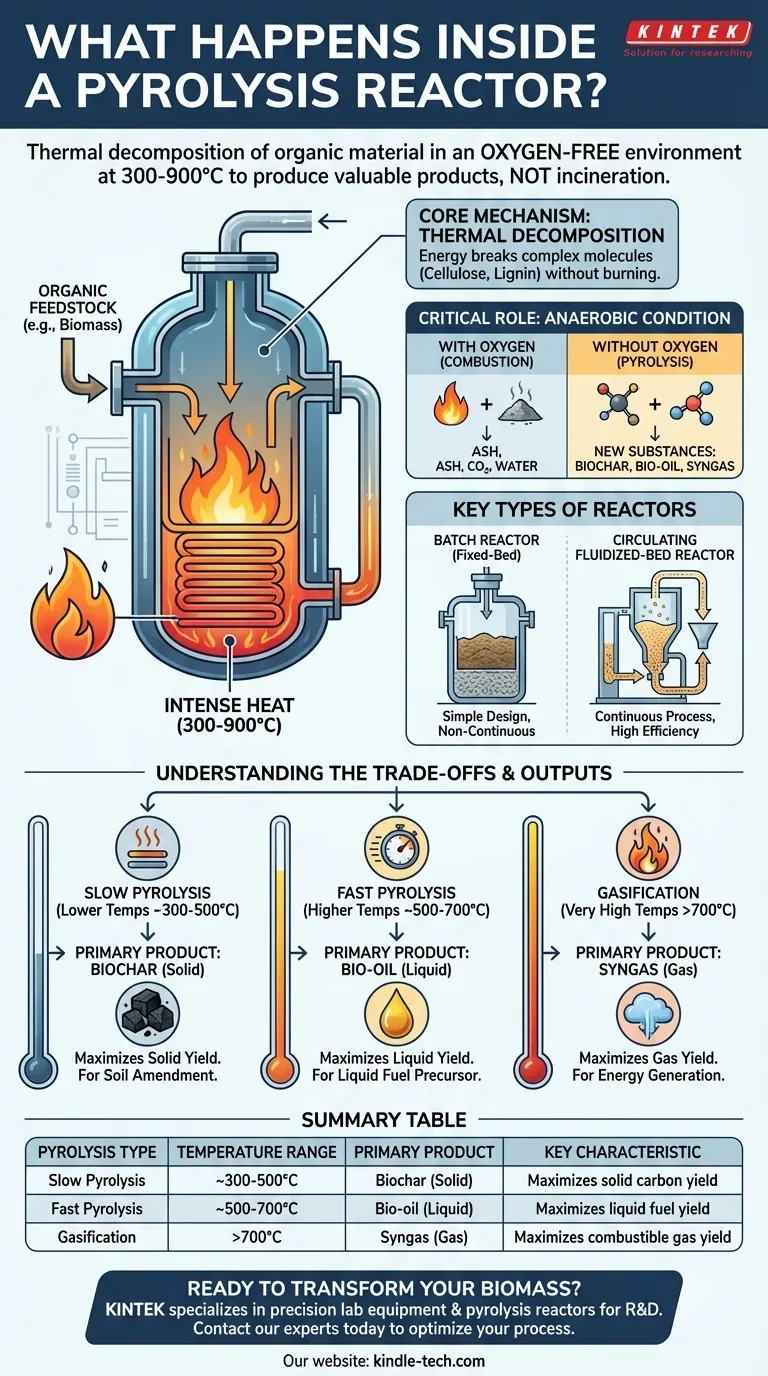

In einem Pyrolyse-Reaktor wird organisches Material in einer vollständig sauerstofffreien Umgebung intensiver Hitze ausgesetzt. Dieser Prozess, bekannt als thermische Zersetzung, findet bei Temperaturen zwischen 300 und 900 °C statt und zerlegt die komplexe molekulare Struktur des Ausgangsmaterials in einfachere, wertvollere Produkte, ohne dass es verbrennt.

Ein Pyrolyse-Reaktor ist im Grunde ein chemisches Verarbeitungsgefäß, kein Verbrennungsofen. Durch präzise Temperaturkontrolle und den Ausschluss von Sauerstoff zerlegt er Materialien wie Biomasse, um gezielt eine spezifische Mischung aus festen (Biokohle), flüssigen (Bio-Öl) und gasförmigen (Synthesegas) Produkten zu erzeugen.

Der Kernmechanismus: Thermische Zersetzung

Die Funktion eines Pyrolyse-Reaktors lässt sich am besten anhand seiner zwei bestimmenden Betriebsparameter verstehen: das Fehlen von Sauerstoff und die Anwendung hoher Hitze.

Die entscheidende Rolle einer sauerstofffreien Umgebung

Das entscheidende Merkmal der Pyrolyse ist der anaerobe (sauerstofffreie) Zustand im Reaktor.

Wenn Sauerstoff vorhanden ist, führt das Erhitzen von organischem Material zu Verbrennung – einem Brennen –, das Energie freisetzt, aber hauptsächlich Asche, Kohlendioxid und Wasser produziert.

Durch den Entzug von Sauerstoff verhindert der Reaktor die Verbrennung. Stattdessen bricht die zugeführte Energie die chemischen Bindungen innerhalb des Materials selbst auf und formt es zu neuen Substanzen um.

Wie hohe Temperaturen die Transformation antreiben

Hitze ist der Motor der Pyrolyse. Sie liefert die notwendige Energie, um große, komplexe Moleküle, die in Biomasse vorkommen, wie Zellulose, Hemicellulose und Lignin, abzubauen.

Die spezifische Temperatur, die im Reaktor verwendet wird, ist ein kritischer Kontrollparameter, da sie die endgültigen Produktausbeuten direkt beeinflusst.

Wichtige Typen von Pyrolyse-Reaktoren

Obwohl das Grundprinzip dasselbe bleibt, sind Reaktoren unterschiedlich konstruiert, um verschiedenen Maßstäben und betrieblichen Anforderungen gerecht zu werden.

Der Batch-Reaktor

Ein Batch-Pyrolyse-Reaktor, manchmal auch Festbettreaktor genannt, ist die einfachste Bauart. Er funktioniert wie ein Ofen.

Das Ausgangsmaterial wird in ein verschlossenes Gefäß geladen, das Gefäß wird für eine festgelegte Dauer auf die Zieltemperatur erhitzt und dann abgekühlt, bevor die Produkte entnommen werden. Diese Bauart ist robust und gut geeignet für Operationen, die keine kontinuierliche Ausgabe erfordern.

Der zirkulierende Wirbelschichtreaktor

Für größere, industrielle Anwendungen bietet ein zirkulierender Wirbelschichtreaktor einen kontinuierlichen Prozess.

In diesem System wird ein heißes, flüssigkeitsähnliches Materialbett (wie Sand) innerhalb des Reaktors zirkuliert. Wenn das Biomasse-Ausgangsmaterial eingeführt wird, sorgt dieses heiße zirkulierende Medium für einen extrem schnellen und gleichmäßigen Wärmeübergang, was den Prozess für die kontinuierliche Produktion hocheffizient macht.

Die Kompromisse verstehen

Die Effektivität eines Pyrolyse-Reaktors wird an seiner Fähigkeit gemessen, ein gewünschtes Produkt zu erzeugen. Dies wird durch einen Kompromiss zwischen Temperatur, Heizrate und Reaktortyp bestimmt.

Die Temperatur bestimmt das Produkt

Die wichtigste Variable ist die Temperatur. Unterschiedliche Temperaturbereiche begünstigen unterschiedliche Produkte.

- Langsame Pyrolyse (Niedrigere Temperaturen, ~300-500°C): Langsamere Heizraten bei niedrigeren Temperaturen maximieren die Ausbeute des festen Produkts, der Biokohle.

- Schnelle Pyrolyse (Höhere Temperaturen, ~500-700°C): Sehr schnelles Erhitzen auf höhere Temperaturen maximiert die Ausbeute des flüssigen Produkts, des Bio-Öls.

- Vergasung (Sehr hohe Temperaturen, >700°C): Bei den höchsten Temperaturen begünstigt der Prozess die Produktion von Synthesegas, dem gasförmigen Produkt.

Das Reaktordesign beeinflusst Effizienz und Maßstab

Die Wahl zwischen einem Batch- oder einem zirkulierenden Reaktor beinhaltet einen Kompromiss zwischen Einfachheit und Durchsatz.

Ein Batch-Reaktor ist einfacher zu bauen und zu betreiben, aber weniger effizient für die großtechnische, kontinuierliche Produktion. Ein zirkulierender Reaktor ist komplexer und teurer, aber unerlässlich für den hohen Durchsatz, der für die Erzeugung erneuerbarer Energien erforderlich ist.

Den Prozess an Ihr Ziel anpassen

Die Wahl der richtigen Pyrolysebedingungen hängt vollständig von Ihrem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle zur Bodenverbesserung liegt: Nutzen Sie einen langsamen Pyrolyseprozess bei niedrigeren Temperaturen, oft in einem einfacheren Batch-Reaktor.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Bio-Öl als flüssiger Kraftstoffvorstufe liegt: Setzen Sie einen schnellen Pyrolyseprozess bei moderaten bis hohen Temperaturen in einem System ein, das einen schnellen Wärmeübergang ermöglicht, wie einem Wirbelschichtreaktor.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas zur Energiegewinnung liegt: Betreiben Sie den Prozess bei sehr hohen Temperaturen, um die Umwandlung des Ausgangsmaterials in ein brennbares Gas zu maximieren.

Letztendlich ist ein Pyrolyse-Reaktor ein präzises thermisches Werkzeug, das darauf ausgelegt ist, durch sorgfältige Steuerung der Zersetzung spezifischen Wert aus organischen Materialien zu gewinnen.

Zusammenfassungstabelle:

| Pyrolyse-Typ | Temperaturbereich | Hauptprodukt | Hauptmerkmal |

|---|---|---|---|

| Langsame Pyrolyse | ~300-500°C | Biokohle (fest) | Maximiert die Ausbeute an festem Kohlenstoff |

| Schnelle Pyrolyse | ~500-700°C | Bio-Öl (flüssig) | Maximiert die Ausbeute an flüssigem Brennstoff |

| Vergasung | >700°C | Synthesegas (Gas) | Maximiert die Ausbeute an brennbarem Gas |

Bereit, Ihre Biomasse in wertvolle Produkte umzuwandeln?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Pyrolyse-Reaktoren, die für Forschung und Entwicklung konzipiert sind. Ob Sie sich auf die Biokohleproduktion für die Landwirtschaft, Bio-Öl für erneuerbare Energien oder Synthesegas für die Stromerzeugung konzentrieren, unsere Reaktoren bieten die präzise Temperaturkontrolle und die sauerstofffreie Umgebung, die für eine erfolgreiche Pyrolyse unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihren Pyrolyseprozess optimieren und Ihnen helfen können, Ihre Nachhaltigkeits- und Energieziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Rohröfen für Laboratorien

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis