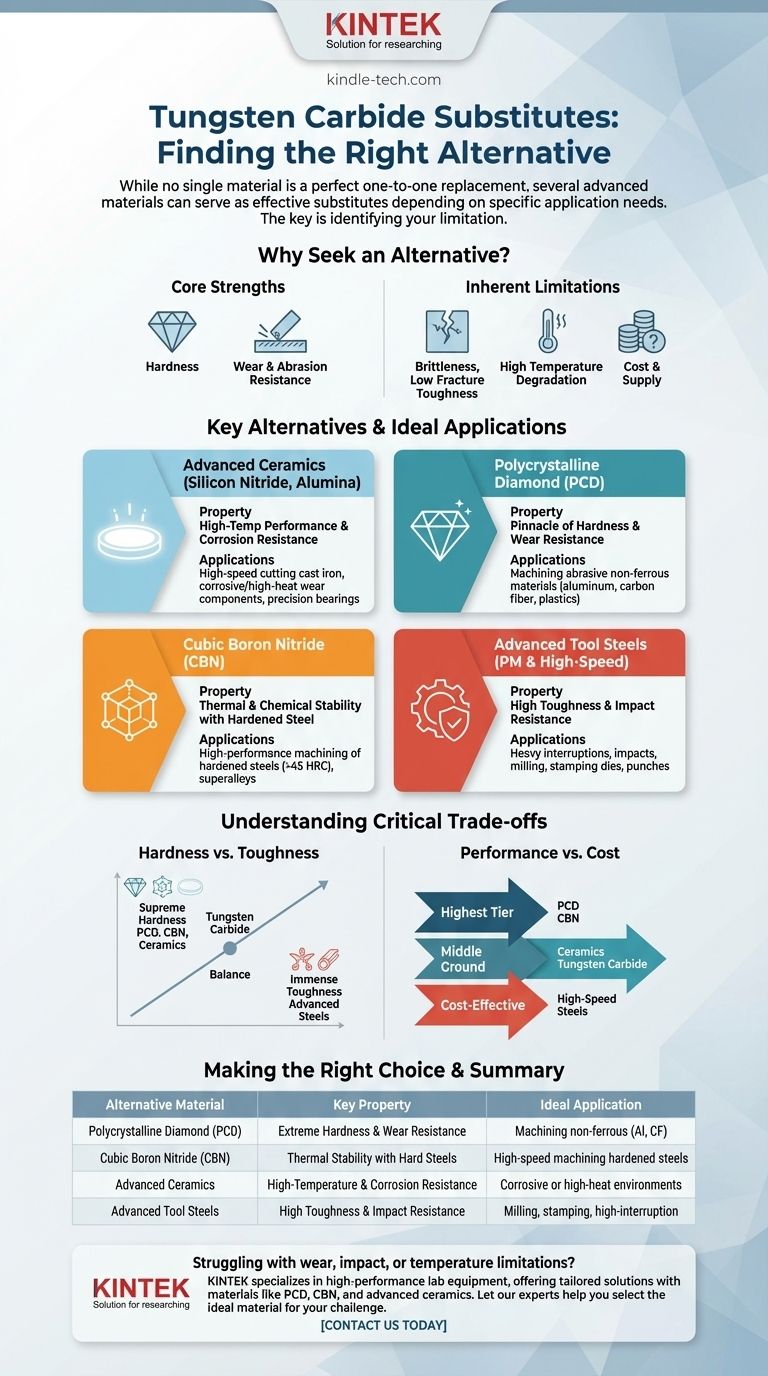

Obwohl kein einzelnes Material ein perfekter Eins-zu-Eins-Ersatz ist, können mehrere fortschrittliche Materialien je nach spezifischer Anwendung als effektive Ersatzstoffe für Wolframkarbid dienen. Die gängigsten Alternativen umfassen fortschrittliche Keramiken (wie Siliziumnitrid und Aluminiumoxid), kubisches Bornitrid (CBN), polykristallinen Diamant (PKD) und spezialisierte Werkzeugstähle, die jeweils ein einzigartiges Profil an Härte, Zähigkeit und Wärmebeständigkeit bieten.

Die Suche nach einem Wolframkarbid-Ersatz besteht nicht darin, einen identischen Ersatz zu finden. Es geht darum, die spezifische Einschränkung zu identifizieren, mit der Sie konfrontiert sind – sei es Sprödigkeit, Kosten oder Temperaturstabilität – und ein alternatives Material auszuwählen, das in diesem speziellen Bereich hervorragend ist.

Warum nach einer Alternative zu Wolframkarbid suchen?

Um den richtigen Ersatz zu wählen, müssen Sie zunächst die spezifischen Stärken und Schwächen von Wolframkarbid selbst verstehen. Dieses Material ist aus gutem Grund ein Maßstab, aber es ist nicht die ideale Wahl für jedes Szenario.

Seine Kernstärken

Wolframkarbid wird wegen seiner außergewöhnlichen Härte geschätzt, die nur von Materialien wie Diamant übertroffen wird. Diese Härte führt direkt zu einer hervorragenden Verschleiß- und Abriebfestigkeit.

Es ist das bevorzugte Material für Anwendungen wie Schneidwerkzeuge, Bergbau- und Bohrausrüstung sowie verschleißfeste Düsen, eben weil es eine scharfe Kante behält und physikalischer Abnutzung widersteht.

Seine inhärenten Einschränkungen

Der Hauptgrund für die Suche nach Alternativen ist die geringe Bruchzähigkeit oder Sprödigkeit von Wolframkarbid. Es kann unter starken Stößen oder hoher Zugspannung absplittern oder zerbrechen.

Zusätzlich kann seine Leistung bei sehr hohen Temperaturen nachlassen, und seine hohe Dichte macht es schwer, was in bestimmten Hochgeschwindigkeitsanwendungen ein Nachteil ist. Kosten und Volatilität der Lieferkette können ebenfalls wichtige Faktoren sein.

Wichtige Alternativen und ihre idealen Anwendungen

Jedes Ersatzmaterial besetzt eine spezifische Nische und zeichnet sich dort aus, wo Wolframkarbid möglicherweise versagt. Die Wahl hängt vollständig von den betrieblichen Anforderungen ab.

Fortschrittliche Keramiken (Siliziumnitrid, Aluminiumoxid, Zirkonoxid)

Keramiken bieten extreme Härte, oft gepaart mit überlegener Hochtemperaturleistung und ausgezeichneter Korrosionsbeständigkeit.

Sie sind chemisch inert und deutlich leichter als Wolframkarbid. Allerdings sind sie im Allgemeinen noch spröder.

Am besten geeignet für: Hochgeschwindigkeits-Schneidwerkzeuge für Gusseisen, Verschleißteile in korrosiven oder Hochtemperaturumgebungen und Präzisionslager.

Polykristalliner Diamant (PKD)

PKD ist der Gipfel der Härte und Verschleißfestigkeit. Es ist ein synthetisches Material, das durch Sintern von Diamantpartikeln unter immensem Druck und hoher Temperatur hergestellt wird.

Seine primäre Einschränkung sind die hohen Kosten und eine thermische Reaktivität mit Eisenmetallen (Eisen, Stahl), was es für die Bearbeitung von Stahl bei hohen Geschwindigkeiten ungeeignet macht.

Am besten geeignet für: Bearbeitung von hochabrasiven Nichteisenmaterialien wie Aluminiumlegierungen, Kohlefaserverbundwerkstoffen und Kunststoffen.

Kubisches Bornitrid (CBN)

CBN ist das zweithärteste bekannte Material nach Diamant. Sein Hauptvorteil ist seine thermische und chemische Stabilität bei der Bearbeitung von Eisen und gehärteten Stählen.

Wo PKD reagieren und zerfallen würde, bleibt CBN stabil, was eine extrem schnelle Bearbeitung der härtesten Eisenmetalle ermöglicht. Wie PKD ist sein Hauptnachteil der hohe Preis.

Am besten geeignet für: Hochleistungsbearbeitung von gehärteten Stählen (über 45 HRC), Superlegierungen und anderen schwer zu zerspanenden Eisenmaterialien.

Fortschrittliche Werkzeugstähle

Moderne Pulvermetallurgie (PM) und Schnellarbeitsstähle bieten einen erheblichen Vorteil in Bezug auf Zähigkeit und Schlagfestigkeit im Vergleich zu Wolframkarbid.

Obwohl sie die Härte oder Verschleißfestigkeit von Karbid nicht erreichen können, sind sie weitaus fehlerverzeihender und widerstandsfähiger gegen Absplittern und Bruch, oft zu geringeren Kosten.

Am besten geeignet für: Anwendungen mit starken Unterbrechungen oder Stößen, wie Fräsvorgänge, Stanzwerkzeuge und Stanzen, bei denen Zähigkeit wichtiger ist als ultimative Verschleißfestigkeit.

Die kritischen Kompromisse verstehen

Die Wahl eines Materials ist immer eine Übung im Ausgleich widersprüchlicher Eigenschaften. Kein einzelnes Material gewinnt bei jeder Metrik.

Härte vs. Zähigkeit

Dies ist der grundlegendste Kompromiss. Materialien wie PKD, CBN und Keramiken bieten höchste Härte, sind aber spröde. Wenn Sie sich zu fortschrittlichen Stählen bewegen, opfern Sie Härte, gewinnen aber immense Zähigkeit. Wolframkarbid liegt in der Mitte und bietet ein Gleichgewicht, das für viele, aber nicht alle Anwendungen effektiv ist.

Leistung vs. Kosten

PKD und CBN repräsentieren die höchste Leistungs- und Kostenebene. Fortschrittliche Keramiken und Wolframkarbid liegen im Mittelfeld und bieten eine ausgezeichnete Leistung für ihren Preis. Schnellarbeitsstähle bieten eine zähe, zuverlässige und kostengünstige Lösung, wenn ultimative Härte nicht die primäre Anforderung ist.

Betriebsumgebung

Die Umgebung bestimmt die Materialwahl. Für extreme Hitze oder korrosive Chemikalien sind Keramiken oft die beste Option. Für die Bearbeitung von gehärtetem Stahl bei hohen Geschwindigkeiten ist CBN die einzig praktikable Wahl. Für schlagintensive Operationen bei Raumtemperatur sind Werkzeugstähle überlegen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich an der primären Herausforderung orientieren, die Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit bei Nichteisenmaterialien liegt: Polykristalliner Diamant (PKD) ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsbearbeitung von gehärteten Stählen liegt: Kubisches Bornitrid (CBN) bietet die notwendige thermische Stabilität und Härte.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturstabilität oder Korrosionsbeständigkeit liegt: Fortschrittliche Keramiken wie Siliziumnitrid oder Aluminiumoxid sind Ihre beste Option.

- Wenn Ihr Hauptaugenmerk auf Schlagfestigkeit und Zähigkeit liegt: Schnellarbeitsstähle oder fortschrittliche pulvermetallurgische (PM) Stähle bieten eine langlebigere Lösung.

Letztendlich erfordert die Auswahl des richtigen Materials eine klare Definition Ihrer spezifischen betrieblichen Herausforderung und Leistungsziele.

Zusammenfassungstabelle:

| Alternativmaterial | Schlüsseleigenschaft | Ideale Anwendung |

|---|---|---|

| Polykristalliner Diamant (PKD) | Extreme Härte & Verschleißfestigkeit | Bearbeitung von Nichteisenmaterialien (z.B. Aluminium, Kohlefaser) |

| Kubisches Bornitrid (CBN) | Thermische Stabilität mit harten Stählen | Hochgeschwindigkeitsbearbeitung von gehärteten Stählen und Superlegierungen |

| Fortschrittliche Keramiken (z.B. Siliziumnitrid) | Hochtemperatur- & Korrosionsbeständigkeit | Verschleißteile in korrosiven oder hochwärmebeanspruchten Umgebungen |

| Fortschrittliche Werkzeugstähle | Hohe Zähigkeit & Schlagfestigkeit | Fräsen, Stanzwerkzeuge und Operationen mit starken Unterbrechungen |

Haben Sie Probleme mit Verschleiß, Stößen oder Temperaturbegrenzungen in Ihrem Labor oder Ihrer Produktionslinie? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen mit Materialien wie PKD, CBN und fortschrittlichen Keramiken, um Ihre Betriebseffizienz und Werkzeuglebensdauer zu verbessern. Lassen Sie sich von unseren Experten bei der Auswahl des idealen Materials für Ihre spezifische Herausforderung helfen – kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und zu entdecken, wie KINTEK Ihren Erfolg fördern kann!

Visuelle Anleitung

Ähnliche Produkte

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- Präzisions-Drahtsäge-Laborschneidemaschine mit 800 mm x 800 mm Werkbank für Diamant-Einzelkreis-Klein-Schneidemaschine

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Edelstahl Schnellspann-Vakuumklemme dreiteilig

Andere fragen auch

- Wie sind RVC-Platten korrekt zu lagern? Sichern Sie langfristige Leistung und Integrität

- Kann Sintermetall bearbeitet werden? Meistern Sie die Techniken für poröse Materialien

- Welche industriellen Anwendungen gibt es für Diamanten? Entdecken Sie Hochleistungsanwendungen

- Welche Vorsichtsmaßnahmen sollten beim Schneiden von Kohlefasergewebe getroffen werden? Kurzschlüsse vermeiden und Gerätesicherheit gewährleisten

- Was sind die spezifischen Anwendungen eines Präzisions-Scheibenschneiders bei der Montage von Festkörperbatterien? Gewährleistung gratfreier Genauigkeit