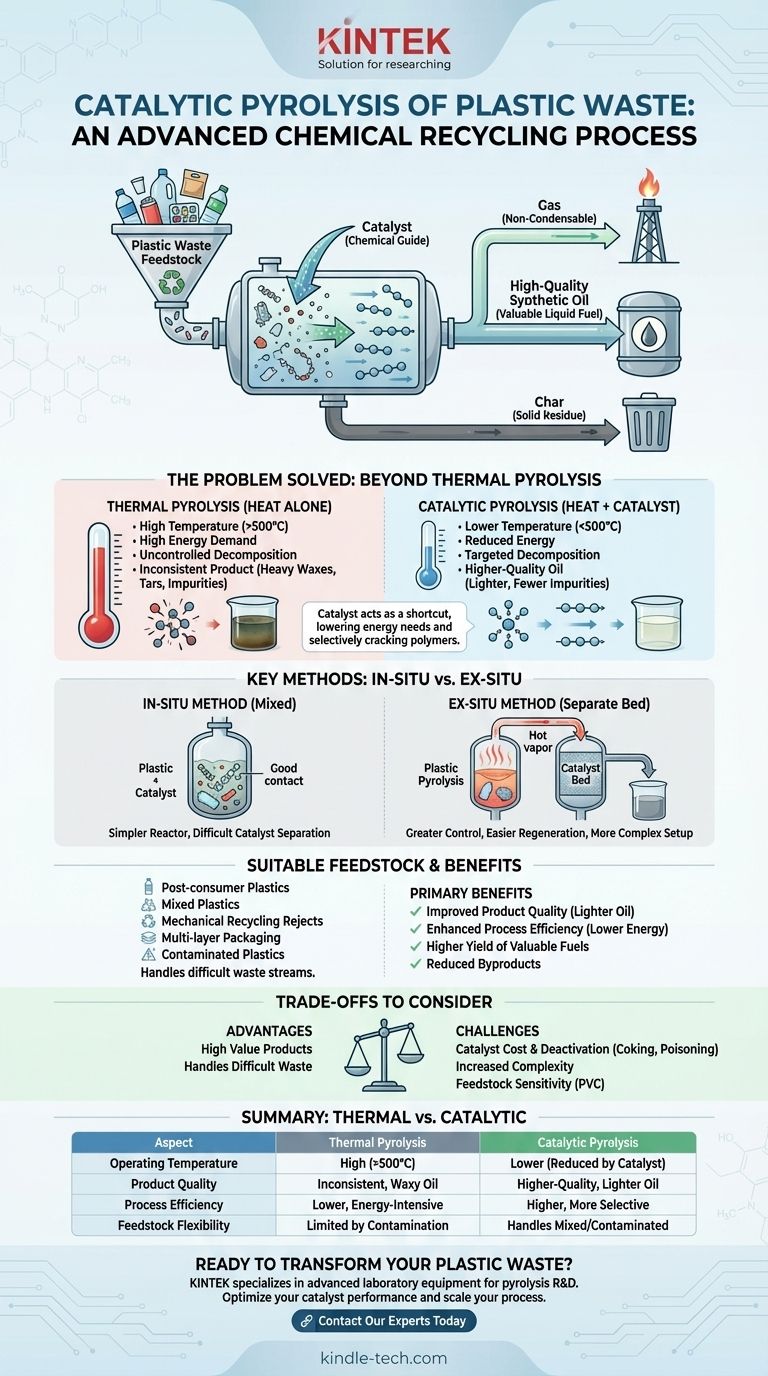

Im Wesentlichen ist die katalytische Pyrolyse von Kunststoffabfällen ein fortschrittlicher chemischer Recyclingprozess, der eine Substanz namens Katalysator verwendet, um komplexe Kunststoffpolymere in einfachere, wertvolle Produkte wie Syntheseöl, Gas und Koks zu zerlegen. Im Gegensatz zur traditionellen Pyrolyse steuert der Katalysator aktiv die chemischen Reaktionen, wodurch die Effizienz des Prozesses und die Qualität des Outputs verbessert werden.

Der Hauptzweck der Verwendung eines Katalysators besteht nicht nur darin, Kunststoffabfälle abzubauen, sondern dies mit größerer Kontrolle zu tun. Er ermöglicht niedrigere Betriebstemperaturen und steuert den Abbau selektiv, um ein hochwertigeres, konsistenteres Syntheseöl zu erzeugen, wodurch die zentrale Herausforderung inkonsistenter Kunststoff-Rohstoffe gelöst wird.

Das Problem, das die katalytische Pyrolyse löst

Um den Wert der katalytischen Pyrolyse zu verstehen, müssen wir zunächst die Grenzen des Abbaus von Kunststoffen allein durch Hitze (thermische Pyrolyse) erkennen.

Die Grenzen der reinen Hitze

Die Standard-Thermopyrolyse erfordert sehr hohe Temperaturen (typischerweise über 500 °C), um die starken chemischen Bindungen in Kunststoffen aufzubrechen. Dieser hohe Energiebedarf macht den Prozess teuer.

Darüber hinaus zerfallen die Kunststoffe ohne jegliche Steuerung in eine breite, unvorhersehbare Palette von Produkten, einschließlich minderwertiger schwerer Wachse, Teere und eines hohen Anteils nicht kondensierbarer Gase. Das resultierende Syntheseöl ist oft inkonsistent und erfordert eine erhebliche nachgeschaltete Reinigung.

Der Katalysator als chemischer „Leitfaden“

Ein Katalysator wirkt als chemische Abkürzung, die die Energiemenge (Temperatur) senkt, die zum Einleiten und Aufrechterhalten des Kunststoffabbaus erforderlich ist. Er bietet einen alternativen Reaktionsweg, der effizienter ist.

Wichtiger ist, dass spezifische Katalysatoren aufgrund ihrer Fähigkeit ausgewählt werden, die langen Kunststoffpolymerketten selektiv in wünschenswertere, kurzkettige Kohlenwasserstoffe zu „cracken“. Dies führt zu einem Syntheseöl, das leichter ist, konventionellen Diesel- oder Benzin-Fraktionen ähnlicher ist und weniger Verunreinigungen aufweist.

Hauptvorteile der Verwendung eines Katalysators

Die Einführung eines Katalysators bietet zwei entscheidende Vorteile: verbesserte Produktqualität und erhöhte Prozesseffizienz.

Durch die Steuerung der chemischen Reaktionen liefert der Prozess einen höheren Anteil an wertvollem flüssigem Brennstoff und reduziert die Produktion unerwünschter Nebenprodukte wie schweres Wachs und Koks.

Dieser gezielte Ansatz bedeutet auch, dass der Prozess bei niedrigeren Temperaturen und oft schneller ablaufen kann, wodurch der Gesamtenergieverbrauch und die Betriebskosten im Vergleich zur traditionellen Thermopyrolyse erheblich gesenkt werden.

Wie die katalytische Pyrolyse funktioniert: Schlüsselmethoden

Es gibt zwei primäre Konfigurationen zur Einführung des Katalysators in das Pyrolysesystem, jede mit ihrem eigenen Betriebsprofil.

Die In-situ-Methode: Katalysator und Kunststoff gemischt

Bei einem In-situ- (oder „vor Ort“) Verfahren wird der Katalysator direkt mit dem zerkleinerten Kunststoff-Rohmaterial im Hauptpyrolyse-Reaktor gemischt.

Dieser Ansatz profitiert von einem einfacheren Reaktordesign und gewährleistet einen ausgezeichneten Kontakt zwischen dem Katalysator und den sich zersetzenden Kunststoffdämpfen. Die Trennung des verbrauchten Katalysators vom resultierenden festen Koks zur Wiederverwendung kann jedoch schwierig sein.

Die Ex-situ-Methode: Separates Katalysatorbett

Bei einem Ex-situ- (oder „außerhalb des Ortes“) Verfahren findet die Pyrolyse in einem Reaktor statt, und der resultierende heiße Dampf wird dann durch einen zweiten, separaten Reaktor geleitet, der das Katalysatorbett enthält.

Dieses Doppelbettsystem bietet eine wesentlich größere Kontrolle. Es ermöglicht eine einfachere Regeneration oder den Austausch des Katalysators, ohne den gesamten Prozess zu unterbrechen, und verhindert, dass der Katalysator durch anorganische Materialien im Rohmaterial kontaminiert wird. Der Kompromiss ist ein komplexerer und kapitalintensiverer Aufbau.

Geeignetes Rohmaterial für die katalytische Pyrolyse

Ein wesentlicher Vorteil dieser Technologie ist ihre Fähigkeit, Abfallströme zu verarbeiten, die durch mechanisches Recycling schwierig oder unmöglich zu verarbeiten sind.

Geeignete Materialien umfassen:

- Post-Consumer-Kunststoffe: Alltägliche Kunststoffverpackungen und -artikel.

- Gemischte Kunststoffe: Unsortierte Ballen verschiedener Kunststoffarten aus dem Siedlungsabfall.

- Ausschuss aus dem mechanischen Recycling: Der Restkunststoff, den Recycler nicht verarbeiten können.

- Mehrschichtverpackungen: Komplexe Folien wie Lebensmittelbeutel aus verbundenen Schichten unterschiedlicher Materialien.

- Kontaminierte Kunststoffe: Rohmaterialien, die Verunreinigungen enthalten, einschließlich bestimmter Mengen an PET/PVC.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die katalytische Pyrolyse nicht ohne Herausforderungen. Ein klares Verständnis der Kompromisse ist für jede praktische Anwendung unerlässlich.

Katalysatorkosten und Deaktivierung

Katalysatoren, insbesondere hochselektive, können teuer sein. Im Laufe der Zeit verlieren sie ihre Wirksamkeit (deaktivieren) aufgrund von Kohlenstoffablagerungen (Verkokung) oder Vergiftung durch Verunreinigungen im Kunststoffabfall, wie z. B. Chlor aus PVC. Dies erfordert eine regelmäßige Regeneration oder einen Austausch, was die Betriebskosten erhöht.

Erhöhte Prozesskomplexität

Die Implementierung eines katalytischen Systems, insbesondere einer Ex-situ-Konfiguration, erhöht die technische Komplexität und erfordert anspruchsvollere Prozesssteuerungen im Vergleich zu einer einfachen thermischen Pyrolyseeinheit.

Empfindlichkeit des Rohmaterials

Obwohl robust, sind Katalysatoren nicht immun gegen die Inhalte des Abfallstroms. Hohe Konzentrationen bestimmter Materialien, wie PVC, können den Katalysator schnell vergiften, seine Lebensdauer und die Gesamtwirksamkeit des Prozesses verringern. Eine Vorbehandlung des Rohmaterials kann weiterhin erforderlich sein, um die Leistung zu optimieren.

Die richtige Wahl für Ihr Ziel treffen

Die katalytische Pyrolyse stellt einen bedeutenden technologischen Schritt dar, um eine Kreislaufwirtschaft für Kunststoffabfälle zu schaffen, indem sie diese in eine hochwertige Ressource umwandelt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Wertes der zurückgewonnenen Ressourcen liegt: Die katalytische Pyrolyse ist die überlegene Wahl, da sie ein hochwertigeres Syntheseöl produziert, das weniger Aufbereitung benötigt, um ein Endprodukt zu werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwieriger, gemischter Kunststoffabfälle liegt: Die Fähigkeit dieser Technologie, kontaminierte und mehrschichtige Kunststoffe zu verarbeiten, macht sie zu einer leistungsstarken Lösung für Abfallströme, die keine andere Recyclingmöglichkeit haben.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Leistung und Betriebskosten liegt: Die Wahl zwischen In-situ- und Ex-situ-Methoden hängt von der Kapitalverfügbarkeit ab, wobei Ex-situ eine bessere langfristige Kontrolle zu höheren Anfangskosten bietet.

Letztendlich verwandelt die katalytische Pyrolyse die Herausforderung von Kunststoffabfällen in eine Chance für eine effiziente und gezielte Ressourcenrückgewinnung.

Zusammenfassungstabelle:

| Aspekt | Thermische Pyrolyse | Katalytische Pyrolyse |

|---|---|---|

| Betriebstemperatur | Hoch (>500°C) | Niedriger (durch Katalysator reduziert) |

| Produktqualität | Inkonsistentes, wachsartiges Öl | Hochwertigeres, leichteres Öl |

| Prozesseffizienz | Niedriger, energieintensiv | Höher, selektiver |

| Rohstoffflexibilität | Begrenzt durch Kontamination | Verarbeitet gemischte/kontaminierte Kunststoffe |

Bereit, Ihre Kunststoffabfälle in wertvolle Ressourcen zu verwandeln? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte für die Pyrolyseforschung und -entwicklung. Egal, ob Sie die Katalysatorleistung optimieren oder Ihren Prozess skalieren möchten, unsere Lösungen helfen Ihnen, eine effiziente, ertragreiche Kunststoffumwandlung zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre katalytischen Pyrolyseprojekte mit Präzisionsgeräten und Verbrauchsmaterialien, die auf die Bedürfnisse Ihres Labors zugeschnitten sind, unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

Andere fragen auch

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute