Im Wesentlichen ist physikalisches Sputtern ein Prozess, bei dem Atome aus einem festen Material durch Beschuss mit energiereichen Partikeln ausgestoßen werden. Stellen Sie es sich wie eine Nanoskala-Version des Sandstrahlens vor, aber anstatt Sand zum Entfernen von Farbe zu verwenden, werden einzelne Ionen eingesetzt, um Atome zu lösen. Diese gelösten Atome bewegen sich dann und lagern sich auf einem nahegelegenen Objekt ab, wodurch ein ultradünner, hochkontrollierter Film entsteht. Diese Technik ist ein Eckpfeiler der modernen Fertigung für alles, von Computerchips bis hin zu Antireflexionsbeschichtungen auf Brillen.

Sputtern ist kein Schmelz- oder chemischer Prozess; es ist ein rein physikalisches Phänomen, das durch Impulsübertragung angetrieben wird. Dieses Kernprinzip macht es außergewöhnlich vielseitig und kontrollierbar, sodass Ingenieure hochwertige Dünnschichten aus einer nahezu unbegrenzten Materialpalette herstellen können.

Die Mechanik des Sputterns: Eine Nanokollision

Um das Sputtern zu verstehen, stellt man es sich am besten als eine Abfolge von Ereignissen vor, die in einer Vakuumkammer ablaufen. Der gesamte Prozess beruht auf der Schaffung der richtigen Bedingungen für ein kontrolliertes Billardspiel auf atomarer Ebene.

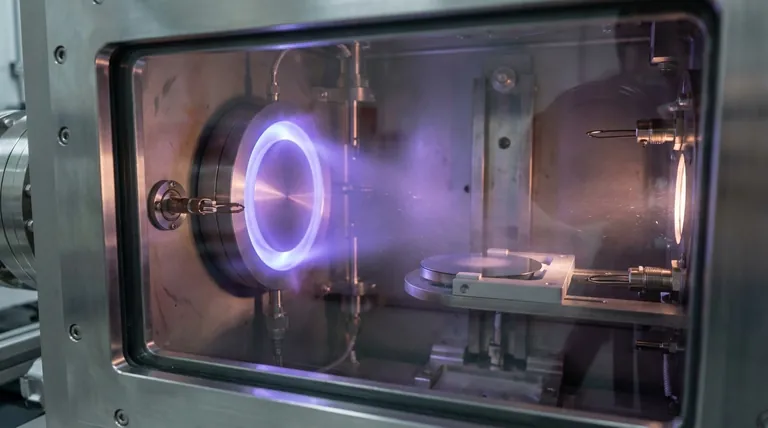

Schritt 1: Erzeugung des Plasmas

Der Prozess beginnt in einer Hochvakuumkammer, die mit einer geringen Menge eines Inertgases, meist Argon (Ar), befüllt wird.

Anschließend wird ein starkes elektrisches Feld in der Kammer angelegt. Dieses Feld energetisiert das Gas, wodurch Elektronen von den Argonatomen abgetrennt werden und ein Plasma entsteht – ein ionisiertes Gas, das aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Schritt 2: Ionenbeschuss

Das abzuscheidende Material, bekannt als Target, wird als negative Elektrode (Kathode) eingerichtet.

Die positiv geladenen Argonionen im Plasma werden auf natürliche Weise von diesem negativ geladenen Target angezogen. Sie beschleunigen darauf zu und treffen dessen Oberfläche mit enormer kinetischer Energie.

Schritt 3: Die Kollisionskaskade

Ein einzelnes eintreffendes Argonion "schlägt" nicht einfach ein Oberflächenatom ab. Stattdessen löst es eine Kollisionskaskade unter der Oberfläche aus.

Das hochenergetische Ion kollidiert mit Targetatomen und überträgt seinen Impuls wie eine Spielkugel, die beim Billard ein Rack trifft. Diese Atome wiederum treffen andere in einer Kettenreaktion, die sich zurück zur Oberfläche ausbreitet.

Schritt 4: Ausstoß und Abscheidung

Wenn ein Atom nahe der Oberfläche durch diese interne Kaskade genügend Impuls erhält, kann es die Kräfte überwinden, die es an das Target binden, und in das Vakuum ausgestoßen werden. Dieses ausgestoßene Atom nennen wir "gesputtert".

Diese gesputterten Atome bewegen sich geradlinig, bis sie auf ein nahegelegenes Objekt, das Substrat, treffen. Sie kondensieren auf der Oberfläche des Substrats und bauen sich allmählich, Atom für Atom, zu einer Dünnschicht auf.

Warum Sputtern eine grundlegende Technik ist

Sputtern ist nicht nur eine Option unter vielen; für bestimmte Anwendungen bietet sein einzigartiger physikalischer Mechanismus unentbehrliche Vorteile gegenüber anderen Methoden wie der thermischen Verdampfung.

Unübertroffene Materialvielseitigkeit

Da Sputtern ein physikalischer Impulsübertragungsprozess ist, kann es zur Abscheidung praktisch jedes Materials verwendet werden. Dazu gehören hochschmelzende Metalle (wie Wolfram oder Tantal), Legierungen und sogar isolierende Keramiken, die mit thermischen Methoden nicht abgeschieden werden können.

Überlegene Filmqualität und Haftung

Gesputterte Atome erreichen das Substrat mit deutlich höherer kinetischer Energie (1-10 eV) im Vergleich zu verdampften Atomen (~0,1 eV). Diese zusätzliche Energie ermöglicht es den Atomen, sich auf der Oberfläche zu bewegen und optimale Positionen zu finden, um einen dichteren, gleichmäßigeren Film zu bilden.

Diese Energie fördert auch eine bessere Haftung, da die ankommenden Atome leicht in die Substratoberfläche eindringen können, wodurch eine wesentlich stärkere Bindung entsteht.

Hervorragende Zusammensetzungskontrolle

Beim Sputtern eines Verbund- oder Legierungstargets (z. B. Nickel-Chrom) hat der resultierende Film eine Zusammensetzung, die der des Targets extrem nahekommt. Dies liegt daran, dass der Prozess Atome auf der Grundlage physikalischer Kollisionen ausstößt, nicht danach, welches Element leichter verdampft.

Abwägungen und Einschränkungen verstehen

Keine Technik ist perfekt. Ein effektiver Berater zu sein bedeutet, die Nachteile zu verstehen und zu wissen, wann ein anderer Ansatz besser ist.

Langsamere Abscheidungsraten

Im Allgemeinen ist Sputtern ein langsamerer Abscheidungsprozess im Vergleich zur thermischen Verdampfung. Dies kann es für Anwendungen, die dicke Filme oder einen sehr hohen Durchsatz erfordern, bei denen die ultimative Filmqualität nicht das Hauptanliegen ist, weniger wirtschaftlich machen.

Systemkomplexität und Kosten

Sputtersysteme benötigen eine Vakuumkammer, Hochspannungsnetzteile, Gasflussregler und oft Magnetfelder (beim Magnetron-Sputtern), um effizient zu sein. Dies macht die Ausrüstung komplexer und teurer in der Anschaffung und Wartung als ein einfacher thermischer Verdampfer.

Potenzial für Substratheizung

Der Abscheidungsprozess umfasst mehr als nur die gesputterten Atome. Das Substrat wird auch von hochenergetischen Elektronen, reflektierten Ionen und Strahlung aus dem Plasma bombardiert, was zu einer erheblichen Erwärmung führen kann. Dies kann ein Problem für temperaturempfindliche Substrate wie Kunststoffe oder bestimmte biologische Proben sein.

Risiko der Gasinkorporation

Ein kleiner Teil des Sputtergases (Argon) kann in den wachsenden Film eingebettet werden. Obwohl oft vernachlässigbar, kann dieses inkorporierte Argon die Spannung, den elektrischen Widerstand oder die optischen Eigenschaften des Films verändern, was bei hochpräzisen Anwendungen berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik erfordert die Abstimmung der Prozessfähigkeiten mit dem primären Ziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen, hochschmelzender Metalle oder Verbindungen mit präziser Zusammensetzung liegt: Sputtern ist aufgrund seiner nicht-thermischen Natur und hervorragenden stöchiometrischen Kontrolle die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Abscheidung einfacher, niedrigschmelzender Metalle liegt: Die thermische Verdampfung ist oft eine praktischere und wirtschaftlichere Alternative.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, hochhaftender Filme mit spezifischen mechanischen oder optischen Eigenschaften liegt: Der energiereichere Abscheidungsprozess des Sputterns bietet erhebliche Vorteile in Bezug auf Filmqualität und Haltbarkeit.

Indem Sie Sputtern als einen hochkontrollierten, impulsgesteuerten Prozess verstehen, können Sie seine einzigartigen Stärken für die fortschrittliche Materialherstellung effektiv nutzen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Impulsübertragung von energiereichen Ionen stößt Atome aus einem Targetmaterial aus. |

| Primäre Verwendung | Abscheidung ultradünner, hochkontrollierter Filme auf einem Substrat. |

| Hauptvorteil | Unübertroffene Materialvielseitigkeit und überlegene Filmhaftung/-qualität. |

| Gängige Anwendung | Herstellung von Computerchips, Antireflexionsbeschichtungen und mehr. |

Bereit, präzise Dünnschichtabscheidung in Ihren Arbeitsablauf zu integrieren? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich Sputtersystemen, um den anspruchsvollen Anforderungen von Forschung und Produktion gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialherstellungsprozesse verbessern und Ihre Projektziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Anpassbare PTFE-Waferträger für Halbleiter- und Laboranwendungen

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist der Prozess der Bioölproduktion? Ein Schritt-für-Schritt-Leitfaden zur Pyrolyse

- Wie wird Plasma im Sputterprozess erzeugt? Ionisierung meistern für überlegene Dünnschichten

- Wofür wird Titan in der Fertigung eingesetzt? Nutzung seiner Hochleistungseigenschaften für kritische Anwendungen

- Wie lange ist die Verweilzeit bei der schnellen Pyrolyse? Maximieren Sie die Bioöl-Ausbeute in Sekunden

- Wofür werden Öfen im Chemielabor verwendet? Entdecken Sie die Hochtemperatur-Materialsynthese und -Analyse

- Hält Graphit Hitze stand? Sein extremes Potenzial von 3.600 °C in inerter Umgebung erschließen

- Kann man Aluminiumguss wärmebehandeln? Spezifische Legierungen für anspruchsvolle Anwendungen stärken

- Was ist die Aufheizrate beim Sintern? Ein Leitfaden zur Optimierung Ihres thermischen Zyklus für Qualitätsteile