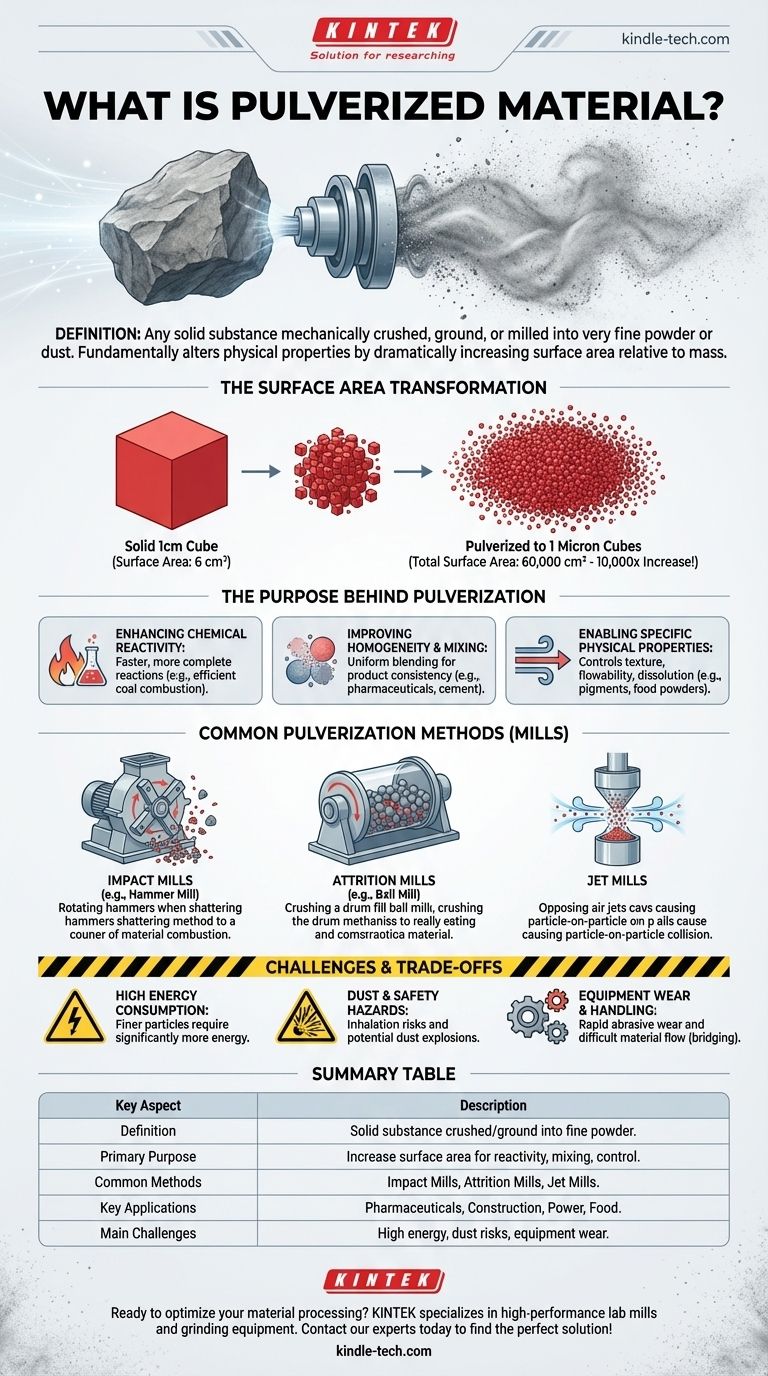

Einfach ausgedrückt ist pulverisiertes Material jede feste Substanz, die mechanisch zerkleinert, gemahlen oder zermahlen wurde, um die Form eines sehr feinen Pulvers oder Staubes anzunehmen. Dieser Prozess verändert die physikalischen Eigenschaften des Materials grundlegend, insbesondere durch eine drastische Vergrößerung seiner Oberfläche im Verhältnis zu seiner Masse. Diese Umwandlung geht nicht nur darum, etwas kleiner zu machen; sie ist ein entscheidender Schritt, um sein Potenzial für eine Vielzahl industrieller Anwendungen zu erschließen.

Pulverisierung ist ein grundlegender technischer Prozess, der darauf abzielt, den physikalischen Zustand eines Materials zu verändern, um seine chemische Reaktivität zu verbessern, seine Mischbarkeit zu erhöhen und sein Verhalten in einem Endprodukt zu steuern. Das Verständnis des Zwecks der Pulverherstellung ist der Schlüssel zum Erfassen ihrer industriellen Bedeutung.

Der Zweck der Pulverisierung

Die Entscheidung, ein Material zu pulverisieren, wird durch die Notwendigkeit bestimmt, seine Kerneigenschaften zu manipulieren. Durch das Aufbrechen seiner Struktur erlangen wir präzise Kontrolle darüber, wie es sich verhält und mit seiner Umgebung interagiert.

Maximierung der Oberfläche

Das Zerbrechen eines festen Materialstücks in Milliarden winziger Partikel vergrößert die gesamte exponierte Oberfläche massiv. Dies ist die wichtigste Folge der Pulverisierung.

Zum Beispiel hat ein fester Ein-Zentimeter-Würfel eine Oberfläche von 6 cm². Wird er zu Würfeln pulverisiert, die einen Mikrometer pro Seite messen, erhöht sich die Gesamtoberfläche auf 60.000 cm² – eine 10.000-fache Steigerung.

Verbesserung der chemischen Reaktivität

Mit mehr exponierter Oberfläche können chemische Reaktionen viel schneller und vollständiger ablaufen. Dieses Prinzip ist in vielen Prozessen von entscheidender Bedeutung.

In einem Kohlekraftwerk verbrennt pulverisierter Kohlenstaub fast so effizient und schnell wie ein brennbares Gas und setzt Energie weitaus effektiver frei als das Verbrennen großer Kohlebrocken.

Verbesserung der Homogenität und Mischbarkeit

Feine Pulver lassen sich weitaus gleichmäßiger mischen als größere, unregelmäßige Granulate. Dies ist unerlässlich, um die Produktkonsistenz zu gewährleisten.

In der Pharmazie werden Wirkstoffe pulverisiert, um sicherzustellen, dass jede Tablette genau die gleiche Dosis enthält. Im Bauwesen ist Zement ein pulverisiertes Pulver, das sich gleichmäßig mit Sand, Kies und Wasser mischen muss, um starken Beton zu erzeugen.

Ermöglichung spezifischer physikalischer Eigenschaften

Die Größe und Form der pulverisierten Partikel beeinflussen direkt die Eigenschaften des Endprodukts, wie Textur, Fließfähigkeit und Auflösungsrate.

Pigmente für Farben werden pulverisiert, um eine bestimmte Partikelgröße zu erreichen, die die Farbopazität und das Finish bestimmt. In der Lebensmittelproduktion ist die feine Textur von Mehl oder Kakaopulver ein direktes Ergebnis kontrollierter Pulverisierung.

Gängige Pulverisierungsmethoden

Die für die Pulverisierung verwendeten Maschinen werden basierend auf der Härte des Materials, der gewünschten Partikelgröße und dem erforderlichen Produktionsvolumen ausgewählt. Diese Maschinen werden allgemein als Mühlen bezeichnet.

Prallmühlen

Diese Mühlen, wie eine Hammermühle, verwenden schnell rotierende Hämmer oder Stäbe, um Material beim Aufprall zu zerschlagen. Sie sind effektiv für spröde Materialien und werden oft für große Mengen und grobe bis mittlere Mahlungen eingesetzt.

Reibmühlen

Eine Reibmühle, wie eine Kugelmühle, verwendet eine rotierende Trommel, die mit harten Mahlkörpern (z. B. Stahlkugeln oder Keramikzylindern) gefüllt ist. Das Material wird zwischen den kollidierenden Mahlkörpern zerkleinert und gemahlen, wodurch diese Methode ideal für sehr harte und abrasive Substanzen ist.

Strahlmühlen

In einer Strahlmühle werden Hochgeschwindigkeitsstrahlen aus Druckluft oder Gas verwendet, um Partikel zu beschleunigen, wodurch sie miteinander kollidieren. Dieser Partikel-auf-Partikel-Aufprall erzeugt extrem feine, gleichmäßige Pulver mit minimaler Verunreinigung, ein Prozess, der oft für hochreine Anwendungen wie Pharmazeutika und Elektronik erforderlich ist.

Verständnis der Kompromisse und Herausforderungen

Obwohl unglaublich nützlich, ist die Pulverisierung ein Prozess mit erheblichen betrieblichen Überlegungen und inhärenten Risiken.

Hoher Energieverbrauch

Das Mahlen von Feststoffen zu feinen Pulvern ist ein energieintensiver Prozess. Je feiner die angestrebte Partikelgröße, desto mehr Energie wird benötigt, was oft einen großen Betriebskostenfaktor darstellt.

Staub- und Sicherheitsrisiken

Feine Pulver bergen zwei große Risiken. Erstens ist dies die Inhalationsgefahr für Arbeiter. Zweitens sind viele organische oder metallische Pulver hoch brennbar und können eine verheerende Staubexplosion verursachen, wenn sie in der Luft schwebend entzündet werden.

Schwierige Materialhandhabung

Ultrafeine Materialien können schwierig zu lagern und zu transportieren sein. Sie können verklumpen, nicht reibungslos aus Trichtern fließen (ein Phänomen, das als „Brückenbildung“ bekannt ist) oder leicht in die Luft gelangen, was zu Produktverlust und Kontamination führt.

Geräteverschleiß und Wartung

Der ständige Aufprall und Abrieb verschleißen Mahlanlagen schnell, insbesondere bei der Verarbeitung harter Materialien wie Mineralien oder Keramik. Dies führt zu hohen Wartungskosten und Produktionsausfallzeiten.

Anpassung des Prozesses an das Ziel

Die Wahl des richtigen Pulverisierungsansatzes hängt vollständig vom gewünschten Ergebnis für das Material und den akzeptablen betrieblichen Kompromissen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer Reaktivität liegt: Streben Sie die kleinstmögliche, konsistenteste Partikelgröße an, oft unter Verwendung energieintensiver Methoden wie der Strahlmahlung für Anwendungen in der Energieerzeugung oder der fortgeschrittenen Katalyse.

- Wenn Ihr Hauptaugenmerk auf konsistentem Mischen und Dosieren liegt: Priorisieren Sie eine strenge Kontrolle der Partikelgrößenverteilung, ein kritischer Faktor in der pharmazeutischen, Lebensmittel- und Chemieindustrie, wo Produktgleichmäßigkeit nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Volumenverarbeitung liegt: Verwenden Sie robuste, hochdurchsatzfähige Methoden wie Prall- oder Backenbrecher, die für die Anfangsstadien der Mineralienverarbeitung, des Recyclings oder der Zuschlagstoffproduktion geeignet sind.

Letztendlich ist die Pulverisierung ein transformativer Prozess, der die fundamentalen Eigenschaften eines Materials strategisch an eine spezifische industrielle Anforderung anpasst.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Definition | Feste Substanz, die zu einem feinen Pulver oder Staub zerkleinert/gemahlen wurde. |

| Hauptzweck | Vergrößerung der Oberfläche zur Verbesserung von Reaktivität, Mischung und Kontrolle. |

| Gängige Methoden | Prallmühlen, Reibmühlen (z. B. Kugelmühlen), Strahlmühlen. |

| Schlüsselanwendungen | Pharmazie, Bauwesen, Energieerzeugung, Lebensmittelproduktion. |

| Hauptherausforderungen | Hoher Energieverbrauch, Staubexplosionsrisiken, Geräteverschleiß. |

Bereit, Ihre Materialverarbeitung zu optimieren? Die richtige Pulverisierungsanlage ist entscheidend, um die gewünschte Partikelgröße, Reaktivität und Mischbarkeit in Ihrem Labor oder Ihrer Produktionslinie zu erreichen. KINTEK ist spezialisiert auf Hochleistungs-Labormühlen und Mahlanlagen, die auf Ihre spezifischen Materialherausforderungen zugeschnitten sind. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hochdurchsatz-Gewebe-Mühle

- Labor Hybrid Tissue Grinder

- Flüssigstickstoff-Kryomühle mit Schneckenförderer

- Labor-Kugelmahlanlage mit Aluminiumoxid-Zirkonoxid-Mahlbehälter und Kugeln

- Tieftemperatur-wassergekühlter Vibrations-Feinstzerkleinerer mit Touchscreen

Andere fragen auch

- Was ist die Funktion von Labormühlen? Erzielung einer präzisen Partikelgrößenkontrolle für eine genaue Analyse

- Was wird im Labor zum Mahlen verwendet? Wählen Sie die richtige Mühle für die Eigenschaften Ihrer Probe

- Wie stellen Labormühlen und Standard-Siebsysteme die Qualität des Ausgangsmaterials für die Torrefizierung sicher?

- Welche Rolle spielt eine Hochenergie-Kugelmahlanlage beim mechanischen Legieren für HEAs? Optimierung der Festkörperdiffusion und Verfeinerung

- Warum ist eine präzise Zeitsteuerung eine entscheidende Funktion für eine Kugelmühle, die bei der Modifizierung von recyceltem Graphit eingesetzt wird?

- Warum wird ein Mörser und Stößel aus Achatscherben zum Mahlen von Zr3(Al1-xSix)C2 benötigt? Maximale Probenreinheit gewährleisten

- Wie trägt der mehrstufige Mahlprozess zur Qualität von fertigen Nanopulvern in der Festkörpersynthese bei?

- Was ist der Wirkmechanismus einer Kolloidmühle? Meistern Sie die Hochscherverarbeitung für überlegene Emulsionen und Dispersionen