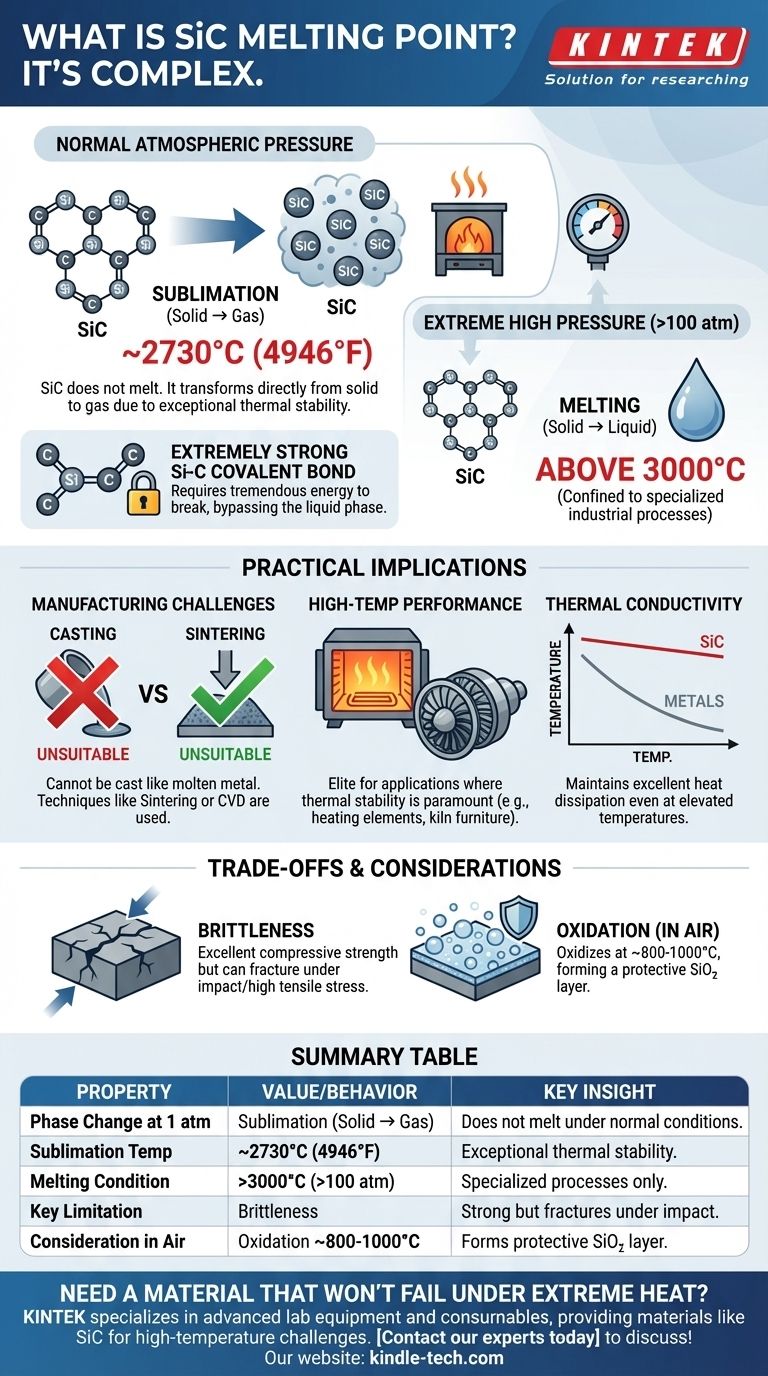

Der Schmelzpunkt von Siliziumkarbid (SiC) ist ein komplexes Thema. Im Gegensatz zu vielen Materialien hat SiC bei normalem atmosphärischem Druck keinen eindeutigen Schmelzpunkt. Stattdessen unterliegt es der Sublimation – der direkten Umwandlung von einem Feststoff in ein Gas – bei etwa 2730°C (4946°F). Es kann nur unter extrem hohem Druck in einen flüssigen Zustand gezwungen werden.

Das Verständnis des thermischen Verhaltens von Siliziumkarbid dreht sich weniger um eine einzelne Schmelztemperatur, sondern vielmehr um die Wertschätzung seiner außergewöhnlichen Stabilität. Die Tatsache, dass es sublimiert statt schmilzt, ist genau der Grund, warum es sich in extremen Hochtemperaturumgebungen auszeichnet.

Warum SiC unter normalen Bedingungen nicht schmilzt

Die einzigartigen thermischen Eigenschaften von Siliziumkarbid sind in seiner atomaren Struktur verwurzelt. Dies definiert seine Leistung und unterscheidet es von herkömmlichen Metallen und Keramiken.

Die Stärke der Si-C-Bindung

Siliziumkarbid zeichnet sich durch eine extrem starke und stabile kovalente Bindung zwischen seinen Silizium (Si)- und Kohlenstoff (C)-Atomen aus.

Diese Bindung erfordert eine enorme Menge an thermischer Energie, um sie zu brechen. Bevor die Atome genügend Mobilität erlangen können, um eine Flüssigkeit zu bilden, nehmen sie genügend Energie auf, um die flüssige Phase vollständig zu umgehen und als Gas zu entweichen.

Sublimation vs. Schmelzen

Sublimation ist der direkte Übergang von einem festen in einen gasförmigen Zustand. Dies geschieht bei SiC bei etwa 2730°C unter normalem atmosphärischem Druck.

Schmelzen erfordert, dass das Material in eine flüssige Phase übergeht. Für SiC ist dies nur unter Inertgasdrücken von über 100 Atmosphären erreichbar, wobei es dann bei Temperaturen über 3000°C schmelzen kann. Dies ist ein Zustand, der auf spezialisierte industrielle Prozesse beschränkt ist und keine typischen Betriebsumgebungen darstellt.

Die praktischen Auswirkungen verstehen

Der Unterschied zwischen Sublimation und Schmelzen ist nicht nur akademisch. Er hat direkte Konsequenzen für die Herstellung und Verwendung von SiC.

Herausforderungen bei der Herstellung

Da SiC nicht leicht schmilzt, kann es nicht wie geschmolzenes Metall in Formen gegossen werden. Dies erfordert andere Fertigungstechniken.

Die gebräuchlichste Methode ist das Sintern, bei dem SiC-Pulver unter Druck (ohne zu schmelzen) erhitzt wird, bis die Partikel miteinander verschmelzen. Andere Methoden umfassen die chemische Gasphasenabscheidung (CVD), bei der SiC aus einem Gas auf ein Substrat aufgewachsen wird.

Leistung bei Hochtemperaturanwendungen

Die hohe Sublimationstemperatur macht SiC zu einem Elite-Material für Anwendungen, bei denen thermische Stabilität von größter Bedeutung ist.

Es wird für Heizelemente in Öfen, Komponenten für Gasturbinen und Ofenmöbel verwendet, da es seine strukturelle Integrität und Festigkeit bei Temperaturen beibehält, bei denen die meisten Metalle schmelzen oder sich verformen würden.

Wärmeleitfähigkeit bei hohen Temperaturen

Im Gegensatz zu Metallen, deren Wärmeleitfähigkeit mit zunehmender Temperatur abnimmt, behält SiC auch bei erhöhten Temperaturen eine sehr gute Wärmeleitfähigkeit bei.

Dies ermöglicht eine effektive Wärmeableitung, was für den Einsatz in Hochleistungselektronik und als Material für Wärmetauscher unter extremen Bedingungen entscheidend ist.

Wichtige Kompromisse und Überlegungen

Obwohl SiC bemerkenswert robust ist, hat es auch seine Grenzen. Das Verständnis dieser Kompromisse ist entscheidend für die richtige Materialauswahl.

Oxidation an der Luft

Obwohl SiC an der Luft nicht schmilzt, beginnt es bei sehr hohen Temperaturen (typischerweise ab 800-1000°C) zu oxidieren.

Das Silizium im Material reagiert mit Sauerstoff und bildet eine schützende Oberflächenschicht aus Siliziumdioxid (SiO₂). Diese "Passivierungsschicht" verlangsamt die weitere Oxidation, ist aber ein Faktor, der bei lang anhaltenden Hochwärmeanwendungen berücksichtigt werden muss.

Sprödigkeit

Wie die meisten Keramiken ist SiC spröde. Es besitzt eine ausgezeichnete Druckfestigkeit, kann aber bei starken Stößen oder hoher Zugspannung brechen.

Dies bedeutet, dass das Komponentendesign mechanische Stöße und Spannungen sorgfältig berücksichtigen muss, ein wesentlicher Unterschied zu duktilen Metallen, die sich vor dem Versagen biegen oder verformen können.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl von SiC hängt vollständig davon ab, ob seine einzigartigen Eigenschaften mit Ihrem primären technischen Ziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf extremer thermischer Stabilität liegt: SiC ist eine überlegene Wahl, da es nicht schmilzt und seine Struktur bei Temperaturen weit über den Grenzen von Stahl, Nickellegierungen oder sogar Aluminiumoxid beibehält.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen durch Gießen liegt: SiC ist aufgrund seines fehlenden praktikablen Schmelzpunkts unter normalen Bedingungen ungeeignet; Sie müssten für das Sintern oder andere keramische Verarbeitungsverfahren planen.

- Wenn Ihre Anwendung hohe Hitze in einer sauerstoffreichen Umgebung beinhaltet: Sie müssen die Bildung einer schützenden, aber leistungsverändernden Siliziumdioxidschicht auf der SiC-Oberfläche berücksichtigen.

Indem Sie verstehen, dass die Stärke von Siliziumkarbid in seiner Weigerung zu schmelzen liegt, können Sie seine Eigenschaften nutzen, um Probleme zu lösen, die für konventionelle Materialien unmöglich sind.

Zusammenfassungstabelle:

| Eigenschaft | Wert/Verhalten | Wichtige Erkenntnis |

|---|---|---|

| Phasenübergang bei 1 atm | Sublimation (Feststoff → Gas) | Schmilzt unter normalen Bedingungen nicht. |

| Sublimationstemperatur | ~2730°C (4946°F) | Außergewöhnliche thermische Stabilität für Hochwärmeumgebungen. |

| Schmelzbedingung | >3000°C unter Hochdruck (>100 atm) | Beschränkt auf spezialisierte industrielle Prozesse. |

| Wesentliche Einschränkung | Sprödigkeit | Ausgezeichnete Druckfestigkeit, kann aber bei Stößen brechen. |

| Betrachtung an der Luft | Oxidation ab ~800-1000°C | Bildet bei hohen Temperaturen eine schützende SiO₂-Schicht. |

Benötigen Sie ein Material, das unter extremer Hitze nicht versagt? Die einzigartigen Eigenschaften von Siliziumkarbid machen es zur ultimativen Wahl für Hochtemperaturanwendungen, bei denen andere versagen würden. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet die Materialien und das Fachwissen, um die Grenzen der thermischen Leistung in Ihrem Labor oder Produktionsprozess zu erweitern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie SiC Ihre Hochtemperaturherausforderungen lösen kann!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Welche Art von Metall wird in Heizelementen verwendet? Ein Leitfaden zu Materialien für jede Temperatur und Atmosphäre

- Wofür werden Siliziumkarbid-Heizelemente verwendet? Zuverlässige Hochtemperaturheizung für industrielle Prozesse

- Was ist ein Siliziumkarbid-Heizelement? Entfesseln Sie extreme Hitze für industrielle Prozesse

- Wofür wird ein auf hohe Temperatur erhitzter Siliziumkarbidstab verwendet? Ein erstklassiges Heizelement für extreme Umgebungen

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen