In der Halbleiterfertigung ist das Sputtern ein grundlegender Prozess der physikalischen Gasphasenabscheidung (PVD), der zur Erzeugung ultradünner Materialschichten mit atomarer Präzision eingesetzt wird. Es funktioniert wie ein mikroskopischer Sandstrahler, bei dem ein Ausgangsmaterial, bekannt als Target, mit energiereichen Ionen aus einem Plasma beschossen wird. Diese Kollision schlägt physisch Atome vom Target ab, die dann durch ein Vakuum wandern und sich auf einem Substrat, wie einem Siliziumwafer, ablagern, wodurch eine gleichmäßige Beschichtung entsteht.

Sputtern ist keine chemische Reaktion, sondern ein physikalischer Prozess des atomaren Transfers. Es verwendet energiereiche Ionen, um Atome aus einem Ausgangsmaterial herauszuschlagen, die dann wandern und einen präzisen, gleichmäßigen Dünnfilm auf einem Halbleiterwafer aufbauen – ein entscheidender Schritt beim Aufbau der Schaltkreise in Mikrochips.

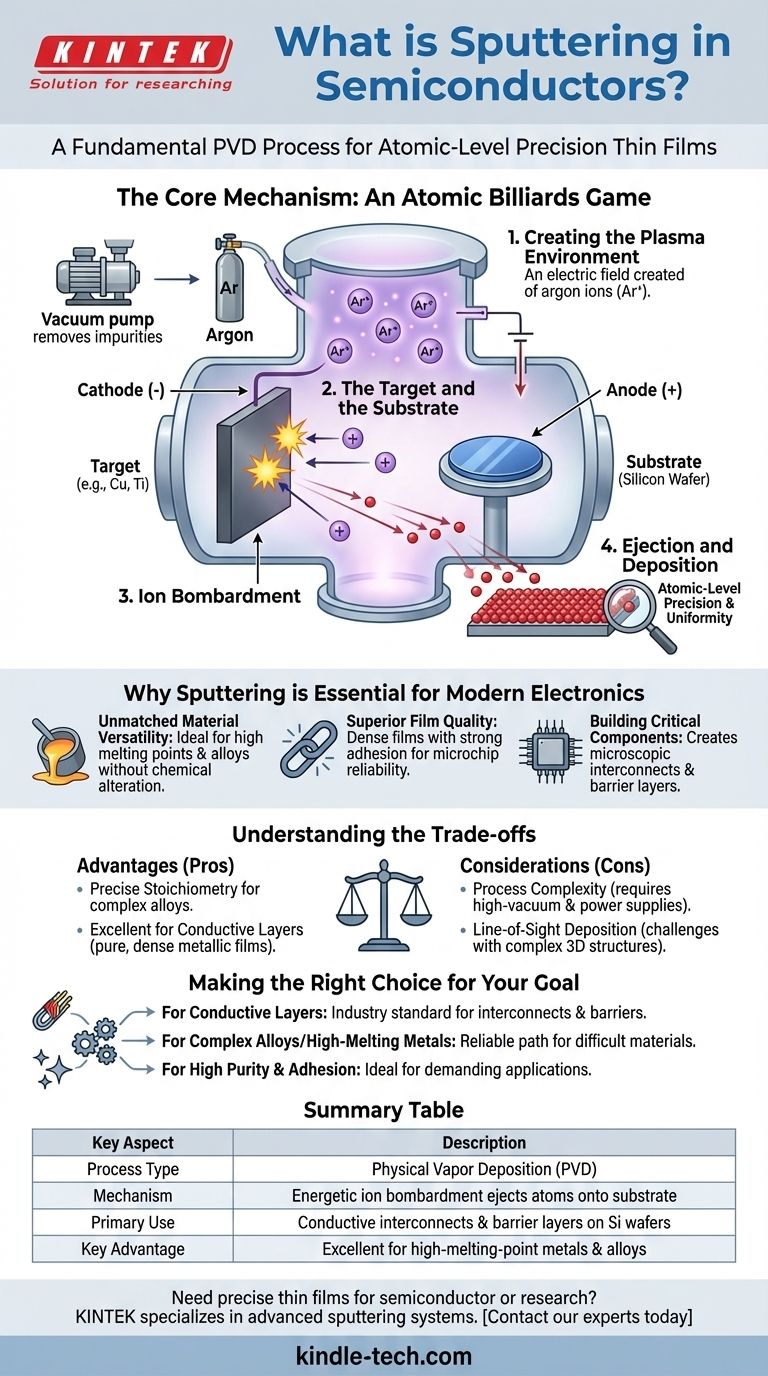

Der Kernmechanismus: Ein Billardspiel auf atomarer Ebene

Das Sputtern findet in einer hochkontrollierten Vakuumkammer statt. Der gesamte Prozess kann als eine Abfolge physikalischer Ereignisse verstanden werden, ähnlich einem Billardspiel auf atomarer Ebene.

Erzeugung der Plasmaumgebung

Zuerst wird die Kammer evakuiert, um ein sehr hohes Vakuum zu erreichen und alle Verunreinigungen zu entfernen. Dann wird ein Inertgas, meistens Argon, bei niedrigem Druck eingeleitet. Ein elektrisches Feld wird angelegt, das das Argongas anregt und Elektronen von den Argonatomen trennt, wodurch ein leuchtendes, ionisiertes Gas entsteht, das als Plasma bekannt ist.

Das Target und das Substrat

In der Kammer befinden sich zwei Schlüsselkomponenten: das Target und das Substrat. Das Target ist eine Platte aus dem reinen Material, das abgeschieden werden soll (z. B. Tantal, Kupfer, Titan). Das Substrat ist das Objekt, das beschichtet wird, was in der Halbleiterfertigung typischerweise ein Siliziumwafer ist.

Ionenbeschuss

Das Target wird negativ elektrisch geladen (es fungiert als Kathode). Dies zieht die positiv geladenen Argonionen aus dem Plasma an, wodurch diese beschleunigt werden und mit großer Kraft auf die Oberfläche des Targets treffen.

Ausstoß und Abscheidung

Dieser energiereiche Aufprall löst physisch Atome aus dem Targetmaterial heraus, „sputtert“ sie ab. Diese ausgestoßenen Atome fliegen in verschiedene Richtungen und kondensieren schließlich auf der kühleren Oberfläche des Substrats, wodurch sich langsam ein dünner Film Atom für Atom aufbaut.

Warum Sputtern für moderne Elektronik unerlässlich ist

Sputtern ist nicht nur eine von vielen Optionen; es ist oft die beste oder einzige Methode zur Herstellung bestimmter kritischer Schichten in einem Mikrochip. Seine Vorteile ergeben sich direkt aus seiner physikalischen Natur.

Unübertroffene Materialvielfalt

Da beim Sputtern Atome physisch herausgeschlagen und nicht geschmolzen oder verdampft werden, ist es ideal für die Abscheidung von Materialien mit extrem hohen Schmelzpunkten. Es eignet sich auch hervorragend für die Abscheidung von Legierungen, da es das Material ohne Veränderung seiner chemischen Zusammensetzung vom Target auf das Substrat übertragen kann.

Überlegene Filmqualität

Die gesputterten Atome treffen mit erheblicher kinetischer Energie auf das Substrat auf. Dies führt zu Filmen, die sehr dicht sind und stark an der darunter liegenden Schicht haften, was für die Zuverlässigkeit eines Mikrochips von entscheidender Bedeutung ist.

Aufbau kritischer Komponenten

Dieser Prozess wird zur Herstellung wesentlicher Teile eines integrierten Schaltkreises verwendet. Dazu gehören die mikroskopisch kleinen Metallleitungen (Interconnects), die Signale und Strom führen, sowie die Sperrschichten, die verhindern, dass sich verschiedene Materialien vermischen.

Die Kompromisse verstehen

Wie jeder technische Prozess beinhaltet auch das Sputtern spezifische Vorteile und Überlegungen, die es für bestimmte Anwendungen gegenüber anderen, wie der chemischen Gasphasenabscheidung (CVD), besser geeignet machen.

Vorteil: Präzise Stöchiometrie

Bei komplexen Materialien wie Legierungen reproduziert das Sputtern die Zusammensetzung des Targets auf dem Substrat originalgetreu. Dies ist ein wesentlicher Vorteil gegenüber chemischen oder thermischen Methoden, die Schwierigkeiten haben können, das korrekte Verhältnis der Elemente beizubehalten.

Vorteil: Hervorragend für leitfähige Schichten

Sputtern ist die dominierende Methode zur Abscheidung der Metallschichten, die die Verdrahtung auf einem Chip bilden. Seine Fähigkeit, reine, dichte und gleichmäßige Metallfilme zu erzeugen, ist für diesen Zweck unübertroffen.

Überlegung: Prozesskomplexität

Sputteranlagen erfordern hochentwickelte Hochvakuumpumpen und Hochspannungsversorgungen. Dies macht die Ausrüstung und den Prozess komplexer als einige Alternativen.

Überlegung: Sichtlinienabscheidung

Da gesputterte Atome relativ geradlinig fliegen, kann der Prozess Schwierigkeiten haben, hochkomplexe, dreidimensionale Strukturen gleichmäßig zu beschichten. Die von hohen Strukturen geworfenen „Schatten“ können zu einer geringeren Bedeckung in Gräben oder an Seitenwänden führen.

Die richtige Wahl für Ihr Ziel treffen

Sputtern wird gewählt, wenn die physikalischen Eigenschaften und die Reinheit des abgeschiedenen Films von größter Bedeutung sind. Seine Rolle wird durch seine einzigartigen Fähigkeiten bei der Verarbeitung einer breiten Palette von Materialien definiert.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Schichten liegt: Sputtern ist der Industriestandard für die Herstellung der metallischen Interconnects und Sperrschichten, die die Verdrahtung eines Chips bilden.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit komplexen Legierungen oder Metallen mit hohem Schmelzpunkt liegt: Sputtern bietet einen zuverlässigen Weg zur Herstellung von Dünnschichten aus Materialien, die mit thermischen oder chemischen Methoden schwer abzuscheiden sind.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und starker Haftung liegt: Die kontrollierte Vakuumumgebung und die energetische Natur des Sputterns machen es ideal für Anwendungen, die makellose, dauerhafte Filme erfordern.

Letztendlich ist das Sputtern das grundlegende Werkzeug, das Ingenieuren die präzise physikalische Kontrolle gibt, die für den Aufbau der mikroskopischen Strukturen moderner integrierter Schaltkreise erforderlich ist.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Mechanismus | Energiereiche Ionen beschießen ein Target und stoßen Atome aus, die sich auf einem Substrat ablagern |

| Hauptanwendung | Herstellung von leitfähigen Interconnects und Sperrschichten auf Siliziumwafern |

| Hauptvorteil | Ausgezeichnet für Metalle und Legierungen mit hohem Schmelzpunkt, mit starker Filmanhaftung |

| Wesentliche Überlegung | Die Sichtlinienabscheidung kann die Beschichtung komplexer 3D-Strukturen erschweren |

Müssen Sie präzise, qualitativ hochwertige Dünnschichten für Ihre Halbleiter- oder Forschungsanwendung abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Sputteranlagen, um Ihren spezifischen Materialabscheidungsanforderungen gerecht zu werden. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für die Herstellung zuverlässiger Hochleistungsschichten erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Laborziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor