In der Materialwissenschaft und Fertigung ist das Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Herstellung außergewöhnlich dünner und gleichmäßiger Materialschichten verwendet wird. Der Prozess funktioniert, indem Atome aus einem Ausgangsmaterial, dem sogenannten „Target“ (oder „Sputter-Kathode“), herausgeschlagen werden, indem dieses Material mit energiereichen Ionen in einer Vakuumkammer beschossen wird. Diese ausgestoßenen Atome wandern dann und lagern sich auf einem Substrat ab, wodurch schichtweise eine neue Materialschicht mit hochkontrollierten Eigenschaften aufgebaut wird.

Sputtern ist im Grunde ein Prozess des Impulsaustauschs. Es verwendet ein angeregtes Gasplasma, um einen Ionenstrom zu erzeugen, der wie ein mikroskopischer Sandstrahler wirkt, der präzise Atome vom Targetmaterial abträgt und sie neu abscheidet, um eine Hochleistungsbeschichtung zu bilden.

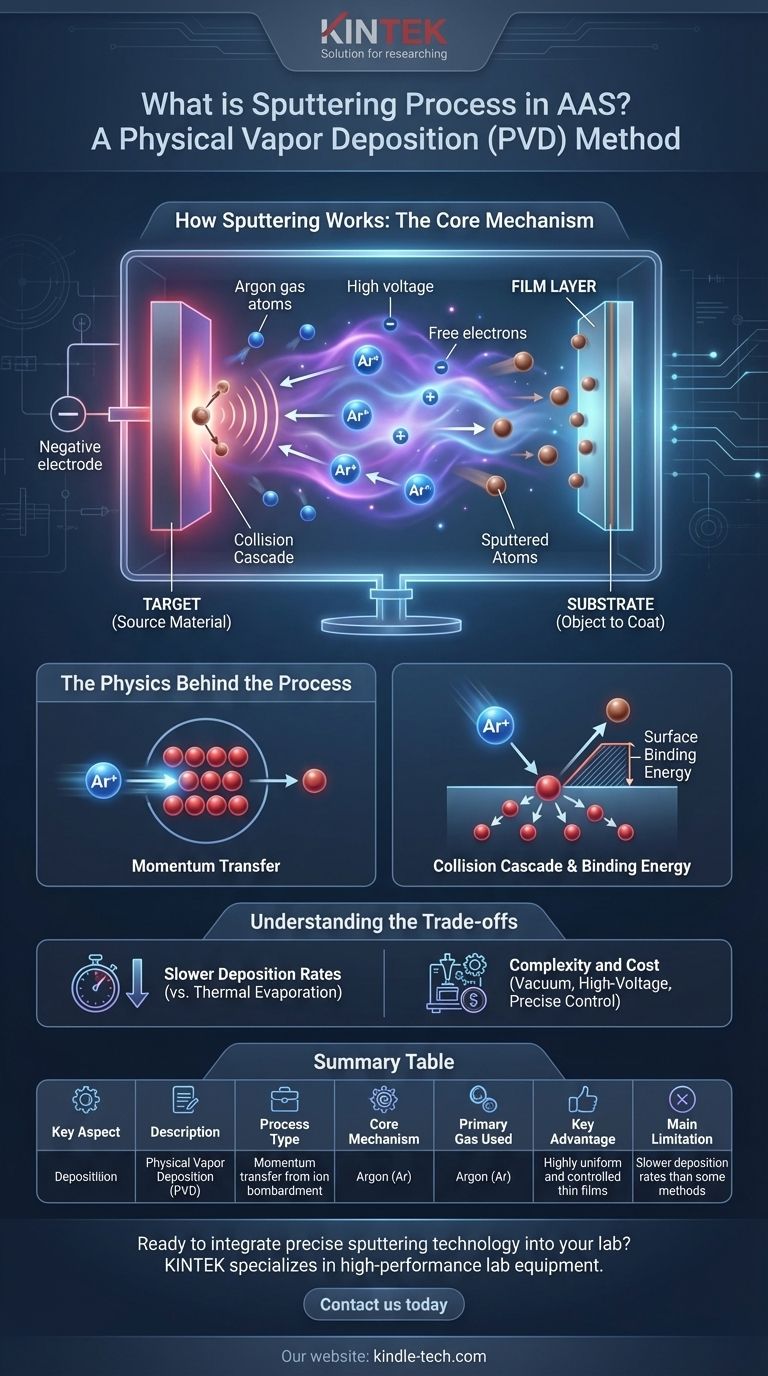

Wie das Sputtern funktioniert: Der Kernmechanismus

Um das Sputtern zu verstehen, stellt man es sich am besten als eine Abfolge von Ereignissen vor, die in einer hochkontrollierten Umgebung stattfinden.

Die wesentliche Einrichtung

Der Prozess beginnt damit, dass zwei Schlüsselkomponenten in einer Vakuumkammer platziert werden: das Target und das Substrat. Das Target besteht aus dem Material, das abgeschieden werden soll, während das Substrat das Objekt ist, das beschichtet werden soll.

Die Kammer wird evakuiert, um Verunreinigungen zu entfernen. Anschließend wird eine kleine, präzise Menge eines Inertgases, fast immer Argon (Ar), eingeleitet.

Erzeugung des Plasmas

Eine hohe Spannung wird an die Kammer angelegt, wodurch das Target zur negativen Elektrode (Kathode) wird. Dieses starke elektrische Feld regt das Inertgas an.

Freie Elektronen in der Kammer beschleunigen und kollidieren mit den neutralen Argonatomen, wodurch deren Elektronen abgeschlagen werden. Dies erzeugt positiv geladene Argonionen (Ar+) und setzt weitere Elektronen frei, was zu einer sich selbst erhaltenden, leuchtenden Entladung führt, die als Plasma bekannt ist.

Die Beschussphase

Die positiv geladenen Argonionen werden stark vom negativ geladenen Target angezogen und daraufhin beschleunigt.

Sie treffen mit enormer kinetischer Energie auf die Targetoberfläche. Dies ist keine chemische Reaktion, sondern eine rein physikalische Hochstoßkollision.

Ausstoß und Abscheidung

Der Aufprall der Argonionen löst Atome aus dem Targetmaterial oder „sputtert“ sie ab und stößt sie in die Vakuumkammer aus.

Diese ausgestoßenen Atome wandern durch die Kammer und lagern sich auf dem Substrat ab, wo sie kondensieren und einen dünnen, festen Film bilden. Dieser Vorgang wird Milliarden Mal wiederholt, um die Filmschicht Atomlage für Atomlage aufzubauen.

Die Physik hinter dem Prozess

Das Sputtern beruht auf fundamentalen physikalischen Prinzipien, um seine Präzision zu erreichen. Das Verständnis dieser Konzepte zeigt, warum es eine so leistungsstarke Technik ist.

Es geht um den Impulstransfer

Der Kern des Prozesses ist die Übertragung von Impuls vom eintreffenden Argonion auf die Atome des Targets. Es handelt sich um eine physikalische Kollision, ähnlich einem Spielball, der ein Billard-Rack trifft.

Die Effizienz dieser Übertragung hängt von der Energie der Ionen sowie von den relativen Massen des Ions und der Targetatome ab.

Das Verständnis der Kaskade von Kollisionen

Ein einzelner Ionenaufprall schlägt nicht nur ein Atom ab. Er löst eine Kollisionskaskade innerhalb der ersten atomaren Schichten des Targetmaterials aus.

Energie wird von Atom zu Atom unterhalb der Oberfläche übertragen, bis die Kaskade mit genügend Energie an die Oberfläche gelangt, um ein Atom auszustoßen.

Die Rolle der Oberflächenbindungsenergie

Damit ein Targetatom gesputtert werden kann, muss die Energie, die es durch die Kollisionskaskade erhält, größer sein als die Oberflächenbindungsenergie. Dies ist die Energie, die das Atom an das Volumenmaterial bindet.

Dieses Prinzip erklärt, warum Sputtern ein kontrollierter physikalischer Prozess und keine einfache Schmelz- oder Verdampfungstechnik ist.

Die Abwägungen verstehen

Obwohl das Sputtern leistungsstark ist, ist es nicht die ideale Lösung für jede Anwendung. Die Haupteinschränkungen sind praktischer und wirtschaftlicher Natur.

Langsamere Abscheidungsraten

Im Vergleich zu einigen anderen Methoden wie der thermischen Verdampfung kann das Sputtern ein langsamerer Prozess sein. Der Aufbau dickerer Schichten kann erhebliche Zeit in Anspruch nehmen.

Komplexität und Kosten

Sputteranlagen erfordern ein Vakuum, Hochspannungsnetzteile und eine präzise Gassteuerung. Dies macht die Ausrüstung komplex und teurer als einfachere Beschichtungsverfahren, was eine erhebliche Kapitalinvestition darstellt.

Anwendung auf Ihr Ziel

Das Verständnis des Sputterns ermöglicht es Ihnen, seine Rolle bei der Herstellung der Hochleistungsmaterialien zu würdigen, die die moderne Technologie vorantreiben.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Betrachten Sie das Sputtern als ein Werkzeug zur Herstellung von Filmen mit präzise kontrollierter Kornstruktur, Dichte und Orientierung.

- Wenn Ihr Hauptaugenmerk auf Ingenieurwesen oder Fertigung liegt: Betrachten Sie das Sputtern als einen hochzuverlässigen und reproduzierbaren Prozess zur Herstellung gleichmäßiger, haltbarer und funktionaler Beschichtungen auf Komponenten wie Halbleitern, optischen Linsen und medizinischen Implantaten.

- Wenn Sie neu in diesem Thema sind: Merken Sie sich das Kernkonzept: die Verwendung energiereicher Ionen in einem Plasma, um physikalisch Atome von einer Quelle auf eine Oberfläche zu „klopfen“.

Sputtern ist eine Eckpfeilertechnologie, die die Herstellung von Materialien und Geräten ermöglicht, die sonst nicht realisierbar wären.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss |

| Hauptverwendetes Gas | Argon (Ar) |

| Hauptvorteil | Hochgradig gleichmäßige und kontrollierte Dünnschichten |

| Haupteinschränkung | Langsamere Abscheidungsraten als bei einigen Methoden |

Bereit, präzise Sputtertechnologie in Ihr Labor zu integrieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputteranlagen, um Sie bei der Erzielung überlegener Dünnschichtbeschichtungen für Ihre Forschungs- und Produktionsanforderungen zu unterstützen. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Goldplattierte Elektrode

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens