Im Kern ist der Hauptvorteil der chemischen Gasphasenabscheidung (CVD) gegenüber der physikalischen Gasphasenabscheidung (PVD) ihre Fähigkeit, hochgleichmäßige oder konforme Beschichtungen auf komplexen Formen und sogar in tiefen Spalten zu erzeugen. Da CVD eine chemische Reaktion aus der Gasphase nutzt, ist sie nicht durch die Sichtlinienbeschränkungen eingeschränkt, die PVD-Prozesse behindern, wodurch sie Oberflächen beschichten kann, die dem Ausgangsmaterial nicht direkt ausgesetzt sind.

Die Wahl zwischen CVD und PVD ist keine Frage, welche Methode universell "besser" ist, sondern ein kritischer technischer Kompromiss. CVD bietet eine überlegene Abdeckung bei komplexen Geometrien, während PVD einen Niedertemperaturprozess bietet, der für empfindlichere Substrate geeignet ist.

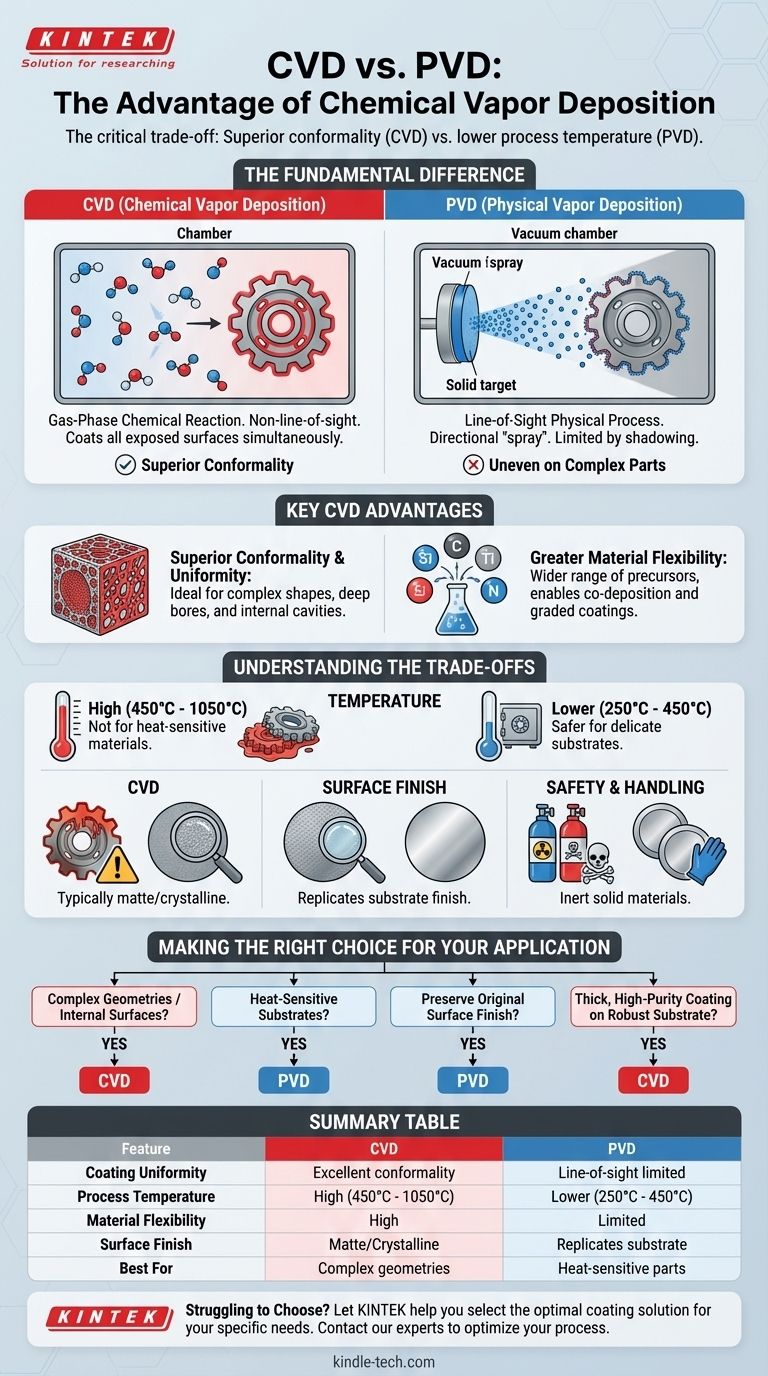

Der grundlegende Unterschied: Chemisch vs. Physikalisch

Um die Vorteile jedes Prozesses zu verstehen, müssen Sie zunächst verstehen, wie sie sich grundlegend unterscheiden. Die Abscheidungsmethode bestimmt die Eigenschaften der endgültigen Beschichtung.

Wie CVD funktioniert: Eine Gasphasen-Chemische Reaktion

CVD ist ein chemischer Prozess. Gasförmige Moleküle, sogenannte Precursoren, werden in eine Reaktionskammer eingeführt, wo sie sich zersetzen und bei hohen Temperaturen mit der Substratoberfläche reagieren.

Diese Reaktion bildet eine neue, feste Materialschicht direkt auf dem Substrat. Da die gesamte Komponente in das reaktive Gas eingetaucht ist, erfolgt die Abscheidung gleichzeitig auf allen freiliegenden Oberflächen.

Wie PVD funktioniert: Ein physikalischer Sichtlinienprozess

PVD ist ein physikalischer Prozess, im Wesentlichen eine "Sprühbeschichtung" auf atomarer Ebene. Ein festes Ausgangsmaterial wird in einer Vakuumkammer zu einem Plasma aus Atomen oder Molekülen verdampft.

Ein elektrisches Feld beschleunigt diese Partikel dann, wodurch sie sich in einer geraden Linie bewegen und auf das Substrat treffen, wo sie kondensieren, um eine Beschichtung zu bilden. Jeder Bereich, der sich nicht in direkter Sichtlinie zur Quelle befindet, wird nicht effektiv beschichtet.

Wesentliche Vorteile von CVD

Die chemische, nicht-direktionale Natur von CVD bietet in bestimmten Szenarien mehrere deutliche Vorteile.

Überlegene Konformität und Gleichmäßigkeit

Dies ist der bedeutendste Vorteil von CVD. Da die Abscheidung durch eine chemische Reaktion in einer gasförmigen Umgebung angetrieben wird, ist sie nicht durch die Sichtlinie begrenzt.

Dies ermöglicht es CVD, eine gleichmäßige Beschichtung auf Teilen mit komplexen Geometrien, tiefen Bohrungen, scharfen Kanten und internen Hohlräumen abzuscheiden. PVD hat bei diesen Anwendungen Schwierigkeiten und führt oft zu dünnen oder nicht vorhandenen Beschichtungen in "Schattenbereichen".

Größere Material- und Zusammensetzungsflexibilität

CVD kann jedes Element verwenden, das als flüchtige chemische Verbindung gewonnen werden kann. Dies eröffnet eine größere Auswahl an potenziellen Beschichtungsmaterialien im Vergleich zu PVD, das auf Materialien beschränkt ist, die effektiv aus einem festen Target verdampft oder gesputtert werden können.

Darüber hinaus ermöglicht CVD die Ko-Abscheidung verschiedener Materialien durch einfaches Mischen von Precursor-Gasen, wodurch Verbund- oder Gradientenbeschichtungen mit einzigartigen Eigenschaften erstellt werden können.

Die Kompromisse verstehen

Die Wahl von CVD aufgrund ihrer Vorteile bedeutet, ihre inhärenten Kompromisse zu akzeptieren. In vielen Fällen ist PVD die praktischere und effektivere Wahl.

Der kritische Faktor Temperatur

CVD ist ein Hochtemperaturprozess, der typischerweise zwischen 450 °C und 1050 °C arbeitet. Diese extreme Hitze ist notwendig, um die chemischen Reaktionen anzutreiben.

Dieser Temperaturbereich macht CVD ungeeignet für viele hitzeempfindliche Materialien wie gehärtete Stähle, Aluminiumlegierungen oder Kunststoffe, die beschädigt oder verformt würden. PVD arbeitet bei viel niedrigeren Temperaturen (typischerweise 250 °C bis 450 °C), wodurch es mit einer wesentlich größeren Auswahl an Substraten kompatibel ist.

Oberflächengüte und Nachbearbeitung

PVD-Beschichtungen sind dafür bekannt, die ursprüngliche Oberflächengüte des Substrats mit hoher Genauigkeit zu reproduzieren. Ein poliertes Teil bleibt nach einer PVD-Beschichtung poliert.

CVD führt jedoch aufgrund seines Wachstumsmechanismus typischerweise zu einer matten oder kristallinen Oberfläche. Das Erreichen einer glatten, polierten Oberfläche auf einem CVD-beschichteten Teil erfordert oft eine teure und zeitaufwändige Nachbearbeitung.

Sicherheit und Materialhandhabung

Die in vielen CVD-Prozessen verwendeten Precursor-Gase können toxisch, korrosiv oder sogar pyrophor (entzünden sich spontan an der Luft) sein.

Dies führt zu erheblichen Herausforderungen in Bezug auf Sicherheit, Lagerung und Handhabung, die bei PVD-Prozessen, die hauptsächlich mit inerten festen Materialien im Vakuum arbeiten, im Allgemeinen weniger schwerwiegend sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung muss von den spezifischen Anforderungen Ihrer Komponente und ihrer beabsichtigten Funktion bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien oder Innenflächen liegt: Die Nicht-Sichtlinienfähigkeit von CVD macht es zur definitiven Wahl.

- Wenn Sie mit hitzeempfindlichen Substraten arbeiten: Die niedrigere Prozesstemperatur von PVD ist fast immer die notwendige Wahl.

- Wenn die Erhaltung der ursprünglichen Oberflächengüte für Funktion oder Ästhetik entscheidend ist: PVD ist die bevorzugte Methode, um eine Nachbearbeitung zu vermeiden.

- Wenn Sie eine dicke, hochreine Beschichtung auf einem robusten Substrat benötigen, das hohen Temperaturen standhält: CVD kann eine hochwirksame und wirtschaftliche Lösung sein.

Letztendlich erfordert die Auswahl der richtigen Beschichtungstechnologie ein klares Verständnis Ihres technischen Ziels und der damit verbundenen Materialbeschränkungen.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Beschichtungsgleichmäßigkeit | Ausgezeichnete Konformität bei komplexen Formen | Sichtlinienbegrenzt, ungleichmäßig bei komplexen Teilen |

| Prozesstemperatur | Hoch (450°C - 1050°C) | Niedriger (250°C - 450°C) |

| Materialflexibilität | Hoch (breite Palette von Precursoren) | Begrenzt (feste Targetmaterialien) |

| Oberflächengüte | Typischerweise matt/kristallin | Reproduziert die Substratoberfläche |

| Am besten geeignet für | Komplexe Geometrien, Innenflächen | Hitzeempfindliche Substrate, feine Oberflächen |

Schwer, die richtige Beschichtungstechnologie für Ihre Komponenten zu wählen?

Bei KINTEK sind wir darauf spezialisiert, Labore und Hersteller bei der Auswahl der optimalen Beschichtungslösung für ihre spezifischen Anforderungen zu unterstützen. Egal, ob Sie mit komplizierten Teilen arbeiten, die die überlegene Konformität von CVD erfordern, oder mit hitzeempfindlichen Materialien, die den schonenden Prozess von PVD benötigen, unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung und die richtigen Verbrauchsmaterialien für Ihre Anwendung erhalten.

Wir helfen Ihnen dabei:

- Ihren Beschichtungsprozess für bessere Leistung und Effizienz zu optimieren

- Die richtige Ausrüstung für Ihre spezifischen Substrat- und Geometrieanforderungen auszuwählen

- Zugang zu hochwertigen Verbrauchsmaterialien und fortlaufendem technischen Support zu erhalten

Kontaktieren Sie noch heute unsere Beschichtungsexperten für eine persönliche Beratung und entdecken Sie, wie die Laborausrüstungslösungen von KINTEK Ihre Forschungs- oder Produktionsergebnisse verbessern können.

Kontaktieren Sie jetzt unser Team →

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung