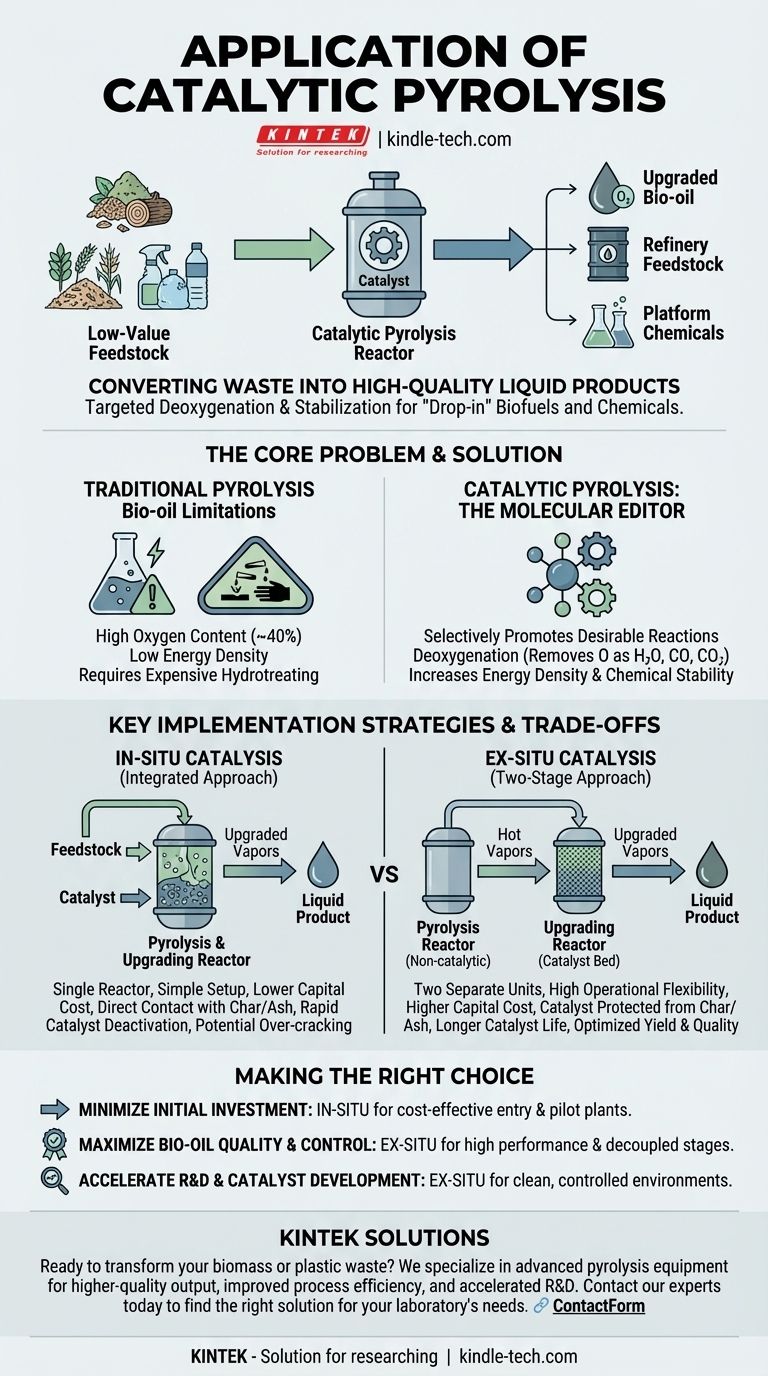

Die primäre Anwendung der katalytischen Pyrolyse besteht darin, minderwertige Biomasse oder Kunststoffabfälle in ein deutlich hochwertigeres flüssiges Produkt, bekannt als aufgewertetes Bioöl, umzuwandeln. Dieser Prozess zielt darauf ab, das Öl direkt während der Produktion zu deoxygenieren und zu stabilisieren, wodurch es besser als "Drop-in"-Biokraftstoff, Raffinerierohstoff oder als Quelle für wertvolle Plattformchemikalien geeignet ist und somit die Hauptnachteile der nicht-katalytischen Pyrolyse überwindet.

Der Kernzweck der katalytischen Pyrolyse ist nicht nur die Umwandlung von Abfall in Flüssigkeit, sondern die chemische Aufwertung der Qualität dieser Flüssigkeit in Echtzeit. Sie zielt darauf ab, ein raffinierteres, stabileres und wertvolleres Produkt herzustellen, wodurch der Bedarf an umfangreicher und kostspieliger nachgeschalteter Verarbeitung reduziert wird.

Das Kernproblem, das die katalytische Pyrolyse löst

Um die Anwendung der katalytischen Pyrolyse zu verstehen, müssen wir zunächst die Einschränkungen der traditionellen Pyrolyse verstehen.

Einschränkungen von Bioöl aus traditioneller Pyrolyse

Die Standardpyrolyse verflüssigt Materialien wie Holz, landwirtschaftliche Rückstände oder Kunststoffabfälle effektiv. Das resultierende Bioöl ist jedoch stark sauer, chemisch instabil und enthält eine große Menge Sauerstoff (bis zu 40 Gew.-%).

Dieser hohe Sauerstoffgehalt macht das Öl korrosiv, verleiht ihm eine geringe Energiedichte und verhindert, dass es mit herkömmlichen fossilen Brennstoffen gemischt werden kann. Es erfordert eine erhebliche, teure Hydrobehandlung, bevor es in einer Standardraffinerie verwendet werden kann.

Die Rolle des Katalysators: Ein molekularer Editor

Ein in den Pyrolyseprozess eingebrachter Katalysator wirkt als molekularer Editor. Seine Funktion ist es, wünschenswerte chemische Reaktionen selektiv zu fördern, während die Pyrolysedämpfe gebildet werden.

Diese Reaktionen umfassen hauptsächlich die Deoxygenierung, bei der Sauerstoffatome in Form von H₂O, CO und CO₂ aus den Dampfmolekülen entfernt werden. Dies erhöht gleichzeitig die Energiedichte und die chemische Stabilität des Öls und erzeugt ein kohlenwasserstoffähnlicheres Endprodukt.

Wichtige Implementierungsstrategien

Die Art und Weise, wie der Katalysator eingeführt wird, verändert das Prozessdesign, die Kosten und das Ergebnis grundlegend. Die Wahl zwischen diesen Strategien ist zentral für jede praktische Anwendung.

In-situ-Katalyse: Der integrierte Ansatz

Bei dieser Methode wird der Katalysator direkt mit dem Ausgangsmaterial (z. B. Biomasse) in einem einzigen Pyrolyse-Reaktor gemischt. Dies ist die in-situ-Konfiguration.

Der Hauptvorteil ist seine Einfachheit und die geringeren anfänglichen Investitionskosten, da nur ein Hauptreaktionsgefäß erforderlich ist.

Ex-situ-Katalyse: Der zweistufige Ansatz

In einer ex-situ-Konfiguration ist der Prozess in zwei separate Einheiten unterteilt. Zuerst wird das Ausgangsmaterial in einem nicht-katalytischen Reaktor pyrolysiert. Die resultierenden heißen Dämpfe werden dann sofort in einen zweiten, separaten Reaktor geleitet, der das Katalysatorbett zur Aufwertung enthält.

Dieser zweistufige Ansatz bietet eine deutlich bessere Kontrolle über den gesamten Prozess, wodurch die Optimierung sowohl der Pyrolyse- als auch der katalytischen Aufwertungsschritte unabhängig voneinander möglich ist.

Verständnis der Kompromisse: In-situ vs. Ex-situ

Die Wahl einer Strategie beinhaltet das Abwägen von Kosten, Leistung und betrieblicher Komplexität. Es gibt keine einzige beste Antwort; die optimale Wahl hängt vollständig von den Zielen des Projekts ab.

Investitionskosten vs. Betriebsflexibilität

In-situ-Systeme sind aufgrund des Einreaktor-Designs billiger zu bauen. Dies macht sie attraktiv für kleinere Betriebe oder erste Pilotanlagen.

Ex-situ-Systeme haben höhere Investitionskosten, bieten aber eine wesentlich größere Betriebsflexibilität. Sie können die Temperatur und Verweilzeit in jeder Stufe unabhängig voneinander steuern, um sowohl die Flüssigkeitsausbeute als auch die Aufwertungsqualität zu maximieren.

Katalysatorleistung und Lebensdauer

Dies ist ein entscheidender Unterschied. Bei der In-situ-Pyrolyse ist der Katalysator direkt Koks und anorganischer Asche aus der Biomasse ausgesetzt. Dies führt zu einer schnellen Deaktivierung durch Verkokung und Vergiftung, wodurch seine Wirksamkeit und Lebensdauer verringert werden.

Der Ex-situ-Ansatz schützt den Katalysator. Da nur heiße Dämpfe in den zweiten Reaktor gelangen, wird der Katalysator nicht durch Koks oder Asche verunreinigt. Dies ermöglicht eine längere Betriebslebensdauer, eine einfachere Regeneration und das Potenzial, anspruchsvollere (und teurere) Katalysatoren zu verwenden, die in einem In-situ-Aufbau nicht praktikabel wären.

Bioöl-Ausbeute vs. Qualität

Der enge Kontakt in In-situ-Systemen kann manchmal zu einer Übercrackung führen, bei der wünschenswerte flüssige Moleküle in weniger wertvolle nicht-kondensierbare Gase zerlegt werden, wodurch die endgültige Ölausbeute reduziert wird.

Mit Ex-situ-Systemen können die Betreiber die Bedingungen im Aufwertungsreaktor feinabstimmen, um den gewünschten Deoxygenierungsgrad zu erreichen, ohne die gesamte Flüssigkeitsausbeute übermäßig zu reduzieren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, katalytische Pyrolyse einzusetzen und wie sie umgesetzt werden soll, muss mit Ihrem primären Ziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangsinvestition liegt: Ein In-situ-Design ist der direkteste und kostengünstigste Weg zur Herstellung eines aufgewerteten Bioöls, wobei die Kompromisse einer kürzeren Katalysatorlebensdauer und eingeschränkter Prozesskontrolle in Kauf genommen werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioölqualität und Prozesskontrolle liegt: Eine Ex-situ-Konfiguration ist überlegen, da sie die Pyrolyse von der Aufwertung entkoppelt und den Katalysator schützt, was eine höhere Leistung und Stabilität ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Forschung und Katalysatorentwicklung liegt: Ein Ex-situ-System ist unerlässlich, da es die saubere, kontrollierte Umgebung bietet, die zur genauen Messung der Katalysatorleistung ohne Störungen durch das Ausgangsmaterial erforderlich ist.

Letztendlich ist die Anwendung der katalytischen Pyrolyse eine strategische Entscheidung, die das Ziel von der einfachen Abfallverflüssigung auf die gezielte Produktion fortschrittlicher Biokraftstoffe und Chemikalien verlagert.

Zusammenfassungstabelle:

| Merkmal | In-situ-Katalyse | Ex-situ-Katalyse |

|---|---|---|

| Aufbau | Einzelreaktor (Katalysator mit Ausgangsmaterial gemischt) | Zweistufiger Prozess (separate Pyrolyse- & Aufwertungsreaktoren) |

| Investitionskosten | Geringere Anfangsinvestition | Höhere Anfangsinvestition |

| Prozesskontrolle | Begrenzter, integrierter Prozess | Hoch, unabhängige Optimierung jeder Stufe |

| Katalysatorlebensdauer | Kürzer (Koks/Asche ausgesetzt) | Länger (vor Verunreinigungen geschützt) |

| Am besten geeignet für | Kostengünstiger Einstieg, Pilotanlagen | Maximierung der Ölqualität, Forschung, Großanlagen |

Bereit, Ihre Biomasse oder Kunststoffabfälle in eine wertvolle Ressource zu verwandeln?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte für Pyrolyse- und katalytische Prozesse spezialisiert. Egal, ob Sie neue Katalysatoren entwickeln, Erträge optimieren oder die Produktion skalieren, unsere Lösungen bieten die Präzision und Kontrolle, die Sie für den Erfolg benötigen.

Wir helfen unseren Kunden im Bioenergie- und Chemiesektor, Folgendes zu erreichen:

- Höhere Ausgabequalität: Produzieren Sie stabiles, deoxygeniertes Bioöl, das als Biokraftstoff oder chemischer Rohstoff verwendet werden kann.

- Verbesserte Prozesseffizienz: Feinabstimmung der Pyrolyse- und katalytischen Aufwertungsparameter für maximale Ausbeute und Katalysatorlebensdauer.

- Beschleunigte F&E: Zugang zu zuverlässiger Ausrüstung für kritische Forschungs- und Entwicklungsarbeiten.

Lassen Sie uns Ihre Projektziele besprechen. Kontaktieren Sie noch heute unsere Experten, um die richtige katalytische Pyrolyselösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas