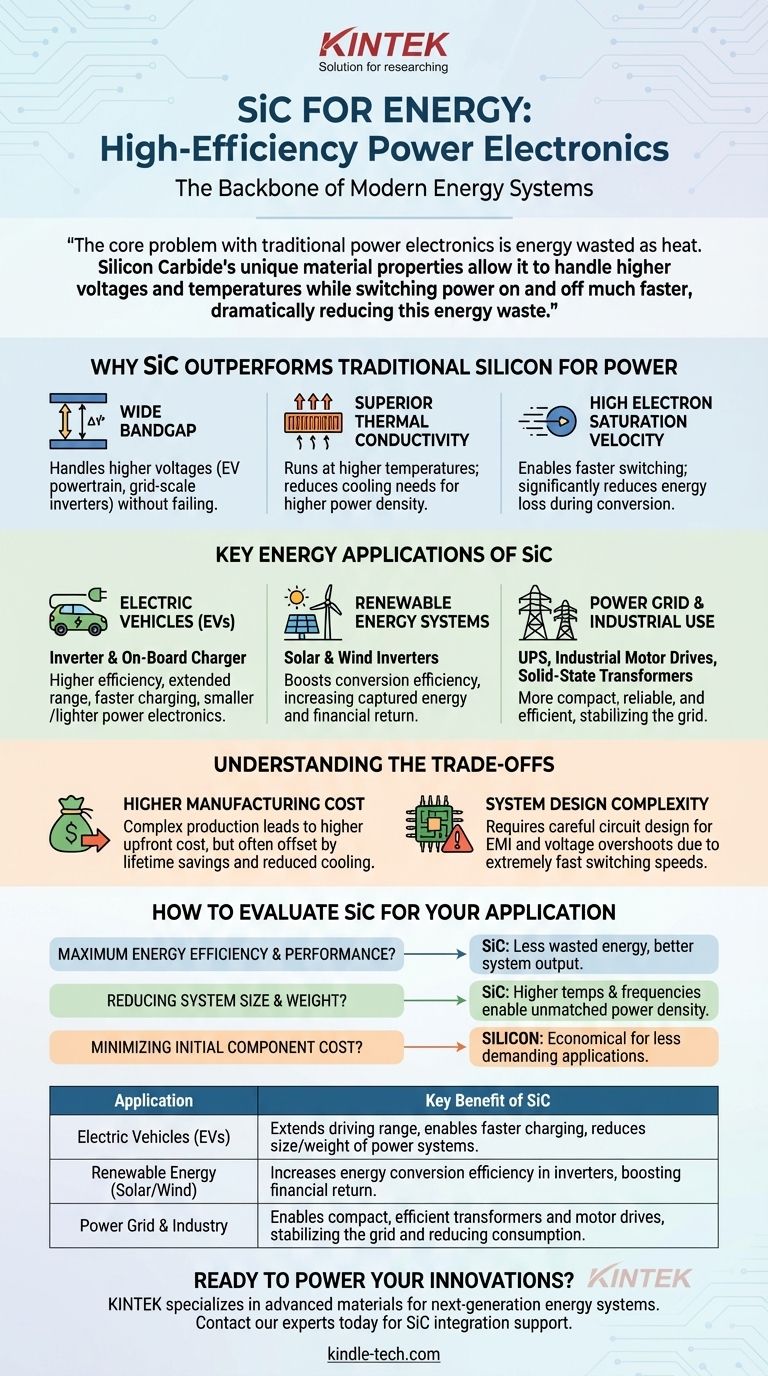

Im Energiesektor wird Siliziumkarbid (SiC) hauptsächlich zum Aufbau hochleistungsfähiger Leistungselektronik eingesetzt. Diese fortschrittlichen Halbleiterbauelemente sind dafür verantwortlich, Elektrizität mit wesentlich geringeren Energieverlusten als herkömmliche Siliziumkomponenten umzuwandeln und zu steuern. Sie werden zum Rückgrat moderner Energiesysteme, von Elektrofahrzeugen und Solarwechselrichtern bis hin zur Stabilität des gesamten Stromnetzes.

Das Kernproblem bei herkömmlicher Leistungselektronik ist die als Wärme verschwendete Energie. Die einzigartigen Materialeigenschaften von Siliziumkarbid ermöglichen es ihm, höhere Spannungen und Temperaturen zu bewältigen und gleichzeitig Leistung viel schneller ein- und auszuschalten, wodurch dieser Energieverlust drastisch reduziert und kleinere, leistungsstärkere und effizientere Energiesysteme ermöglicht werden.

Warum SiC herkömmliches Silizium in der Leistungselektronik übertrifft

Die Vorteile von SiC sind keine inkrementellen Verbesserungen; sie stellen einen grundlegenden Wandel dessen dar, was für die Leistungselektronik möglich ist. Dies ergibt sich aus seinen intrinsischen physikalischen Eigenschaften, die für Hochleistungsanwendungen weitaus besser geeignet sind als die von herkömmlichem Silizium.

Die Bedeutung einer breiten Bandlücke

Die Bandlücke eines Materials bestimmt, wie viel Energie benötigt wird, damit Elektronen fließen und Strom leiten können. SiC hat eine Bandlücke, die etwa dreimal so breit ist wie die von Silizium.

Diese breite Bandlücke bedeutet, dass SiC-Bauelemente viel höhere Spannungen blockieren können, bevor sie durchschlagen. Dies ermöglicht die Herstellung von Komponenten, die den hohen Leistungsanforderungen eines Elektrofahrzeugantriebsstrangs oder eines netzgroßen Wechselrichters standhalten können, ohne auszufallen.

Überlegene Wärmeleitfähigkeit

SiC ist außergewöhnlich gut darin, Wärme von seinem Kern wegzuleiten. Diese hohe Wärmeleitfähigkeit ist ein entscheidender Vorteil.

Da SiC Wärme so effektiv abführt, können Bauelemente bei höheren Temperaturen ohne Beschädigung betrieben werden. Dies reduziert den Bedarf an großen, schweren und teuren Kühlsystemen wie Lüftern und Kühlkörpern, was zu einer dramatischen Steigerung der Leistungsdichte führt (mehr Leistung auf kleinerem Raum).

Hohe Elektronen-Sättigungsgeschwindigkeit

Diese Eigenschaft ermöglicht es Elektronen, sich mit sehr hoher Geschwindigkeit durch SiC zu bewegen. Praktisch gesehen ermöglicht dies SiC-Bauelementen, viel schneller ein- und auszuschalten als Silizium-basierte Bauelemente.

Schnelleres Schalten reduziert direkt die Energiemenge, die während des Stromumwandlungsprozesses verloren geht (bekannt als Schaltverluste). Dies ist der Haupttreiber für die überlegene Energieeffizienz von SiC.

Wichtige Energieanwendungen von SiC

Die theoretischen Vorteile von SiC führen zu spürbaren Leistungssteigerungen in mehreren kritischen Energiesektoren.

Elektrofahrzeuge (EVs)

SiC ist ein Wendepunkt für Elektrofahrzeuge. Es wird im Hauptwechselrichter, der den Gleichstrom aus der Batterie in Wechselstrom für den Motor umwandelt, und im On-Board-Ladegerät verwendet.

Das Ergebnis ist ein höherer Wirkungsgrad, der die Reichweite des Fahrzeugs mit einer einzigen Ladung erhöht. Es ermöglicht auch schnellere Ladezeiten und reduziert das Gewicht und die Größe der Leistungselektronik, was die Fahrzeugleistung weiter verbessert.

Systeme für erneuerbare Energien

In der Solarenergie werden Wechselrichter benötigt, um den von den Paneelen erzeugten Gleichstrom in netzkompatiblen Wechselstrom umzuwandeln.

Die Verwendung von SiC in Solarwechselrichtern steigert den Umwandlungswirkungsgrad, was bedeutet, dass mehr von der Sonnenenergie erfasst und an das Netz oder zur lokalen Nutzung geliefert wird. Dies erhöht die finanzielle Rendite und die Gesamtenergieausbeute einer Solaranlage. Die gleichen Vorteile gelten für Leistungswandler in Windturbinen.

Stromnetz und industrielle Nutzung

SiC wird in Rechenzentren für unterbrechungsfreie Stromversorgungen (USV) und in Fabriken für hochleistungsfähige industrielle Motorantriebe eingesetzt, um den Stromverbrauch zu senken.

Im Netz selbst ermöglicht SiC die Entwicklung von Festkörpertransformatoren, die kompakter, zuverlässiger und effizienter sind als herkömmliche Transformatoren und zur Modernisierung und Stabilisierung des Stromnetzes beitragen.

Verständnis der Kompromisse

Obwohl SiC klare Vorteile bietet, ist es wichtig, seine aktuellen Einschränkungen zu erkennen, um eine fundierte Entscheidung treffen zu können.

Höhere Herstellungskosten

Die Herstellung hochreiner, fehlerfreier SiC-Wafer ist ein komplexerer und energieintensiverer Prozess als die Herstellung von Siliziumwafern.

Dies führt zu höheren Anschaffungskosten für SiC-Komponenten. Diese Kosten werden jedoch oft über die Lebensdauer des Systems durch erhebliche Energieeinsparungen und reduzierte Kühlungsanforderungen ausgeglichen. Mit zunehmender Skalierung der Fertigung sinken die Preise stetig.

Komplexität des Systemdesigns

Man kann eine Siliziumkomponente nicht einfach durch eine SiC-Komponente ersetzen. Die extrem schnellen Schaltgeschwindigkeiten von SiC-Bauelementen erfordern eine sorgfältigere Schaltungsentwicklung, um elektromagnetische Störungen (EMI) und Überspannungen zu kontrollieren.

Ingenieure müssen über spezifisches Fachwissen verfügen, um SiC-Komponenten ordnungsgemäß zu integrieren und ihr volles Leistungspotenzial auszuschöpfen, ohne neue Probleme in das System einzuführen.

So bewerten Sie SiC für Ihre Anwendung

Die Wahl zwischen SiC und herkömmlichem Silizium hängt vollständig vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz und Leistung liegt: SiC ist die überlegene Wahl, da seine geringen Schaltverluste direkt zu weniger verschwendeter Energie und besserer Systemleistung führen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Systemgröße und Gewicht liegt: Die Fähigkeit von SiC, bei höheren Temperaturen und Frequenzen zu arbeiten, ermöglicht kleinere passive Komponenten und Kühlsysteme, was zu einer unübertroffenen Leistungsdichte führt.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Komponenten kosten liegt: Herkömmliches Silizium bleibt eine praktikable, wirtschaftliche Option für Anwendungen mit geringerer Leistung oder geringeren Anforderungen, bei denen die Spitzenleistung nicht der kritischste Faktor ist.

Indem Sie diese Prinzipien verstehen, können Sie zuversichtlich bestimmen, wo SiC einen entscheidenden Vorteil für Ihre Energiezielen bietet.

Zusammenfassungstabelle:

| Anwendung | Wichtigster Vorteil von SiC |

|---|---|

| Elektrofahrzeuge (EVs) | Erhöht die Reichweite, ermöglicht schnelleres Laden, reduziert Größe/Gewicht der Energiesysteme. |

| Erneuerbare Energien (Solar/Wind) | Steigert die Energieumwandlungseffizienz in Wechselrichtern und erhöht die finanzielle Rendite. |

| Stromnetz & Industrie | Ermöglicht kompakte, effiziente Transformatoren und Motorantriebe, stabilisiert das Netz und reduziert den Verbrauch. |

Bereit, Ihre Innovationen mit hocheffizienten Lösungen anzutreiben?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Materialien und Komponenten für Energiesysteme der nächsten Generation. Wenn Sie Leistungselektronik für Elektrofahrzeuge, erneuerbare Energien oder Netztechnologie entwickeln, kann unsere Expertise Ihnen helfen, Hochleistungsmaterialien wie Siliziumkarbid (SiC) zu integrieren, um überlegene Effizienz, Leistungsdichte und Zuverlässigkeit zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Labor- und Produktionsanforderungen mit Präzisionsgeräten und Verbrauchsmaterialien unterstützen können, die auf den Energiesektor zugeschnitten sind.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten