Für Projekte mit geringem bis mittlerem Produktionsvolumen ist das günstigste Formgebungsverfahren typischerweise das Thermoformen, insbesondere das Vakuumformen. Sein Vorteil liegt in den außergewöhnlich niedrigen Werkzeugkosten, die Tausende von Dollar niedriger sein können als bei anderen Methoden. Bei der Massenproduktion wird jedoch das Spritzgießen pro Teil am günstigsten, trotz seiner extrem hohen anfänglichen Werkzeuginvestition.

Das „günstigste“ Formgebungsverfahren ist keine einzelne Antwort, sondern eine Berechnung, die auf Ihren spezifischen Anforderungen basiert. Der Kernkompromiss liegt zwischen den niedrigen anfänglichen Werkzeugkosten von Verfahren wie dem Thermoformen und den niedrigen Stückkosten von Verfahren wie dem Spritzgießen bei hohen Stückzahlen.

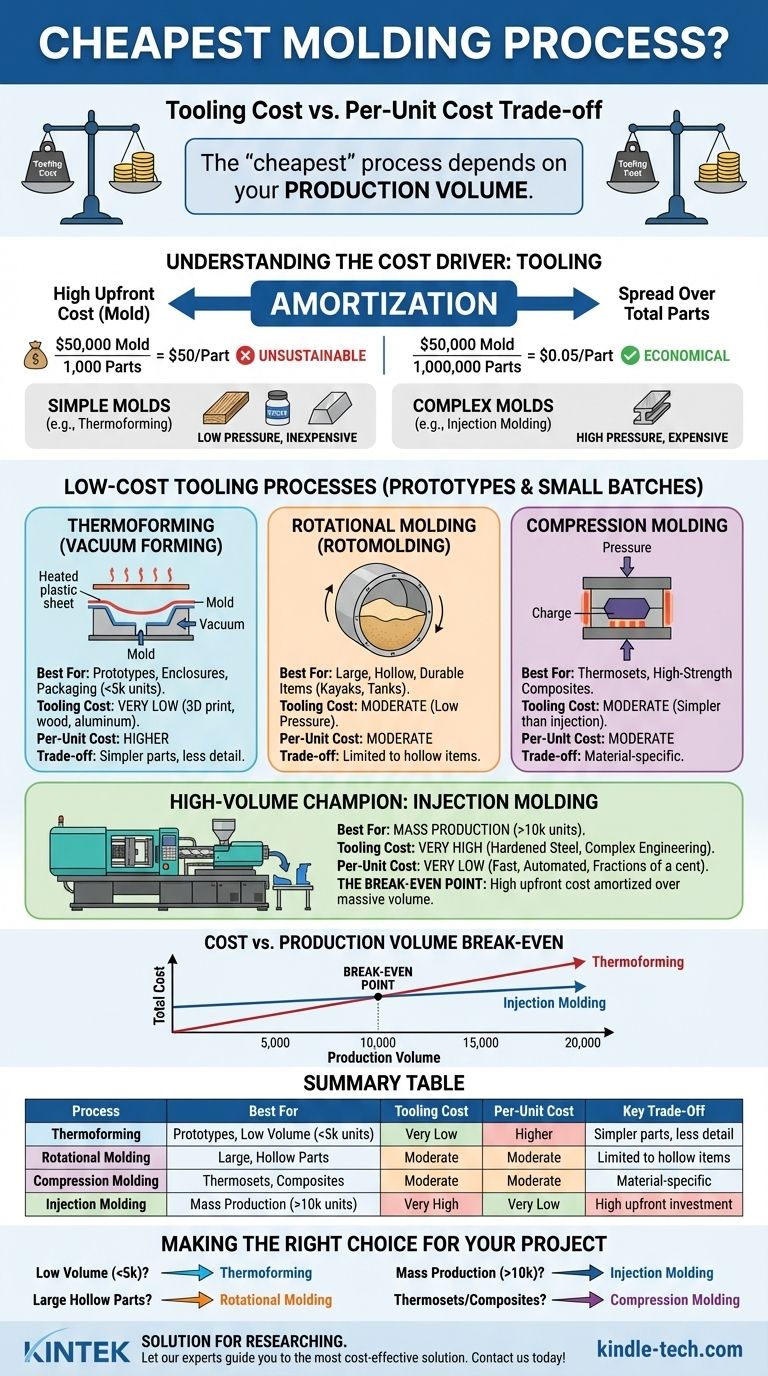

Warum Werkzeuge der entscheidende Kostenfaktor sind

Der primäre Kostentreiber bei jedem Formgebungsverfahren ist nicht der Kunststoff oder die Maschinenzeit; es sind die Kosten für die Form selbst, auch „Werkzeug“ genannt. Dies zu verstehen, ist entscheidend für eine wirtschaftliche Entscheidung.

Das Konzept der Amortisation

Die hohen Vorlaufkosten für die Herstellung einer Form müssen über die Gesamtstückzahl, die Sie produzieren, „amortisiert“ oder verteilt werden.

Eine Form für 50.000 US-Dollar, die eine Million Teile produziert, trägt nur 0,05 US-Dollar zu jedem Teil bei. Dieselbe Form, die nur 1.000 Teile produziert, trägt unhaltbare 50 US-Dollar zu jedem Teil bei.

Einfache vs. komplexe Formen

Verfahren, die Niederdruck verwenden, wie das Thermoformen, können einfache, kostengünstige Formen verwenden, die aus Materialien wie Epoxidharz, Holz oder Aluminium gefertigt sind.

Hochdruckverfahren wie das Spritzgießen erfordern hochtechnische, mehrteilige Formen aus gehärtetem Stahl, um enormen Kräften standzuhalten, was sie exponentiell teurer macht.

Eine Aufschlüsselung kostengünstiger Formgebungsverfahren

Diese Methoden zeichnen sich durch ihre relativ kostengünstigen Werkzeuge aus und eignen sich daher ideal für Prototypen, kleine Chargen und Projekte, bei denen Anfangskapital eine große Einschränkung darstellt.

Thermoformen (Vakuumformen)

Beim Thermoformen wird ein Kunststoffbogen erhitzt, bis er formbar ist, über eine einseitige Form drapiert und ein Vakuum verwendet, um die Folie fest gegen die Oberfläche der Form zu ziehen.

Der Einstieg ist außergewöhnlich günstig. Formen für Prototypen können sogar 3D-gedruckt oder aus Holz gefertigt werden. Dies macht es ideal für Schalen, Gehäuse und Verpackungen.

Rotationsformen (Rotomolding)

Bei diesem Verfahren wird Kunststoffpulver in eine Hohlform gegeben, die dann erhitzt und auf zwei Achsen gedreht wird. Das Pulver schmilzt und beschichtet die Innenseite der Form, wodurch ein hohles Teil entsteht.

Die Werkzeuge sind günstiger als beim Spritzgießen, da sie keinem hohen Druck standhalten müssen. Dieses Verfahren ist die erste Wahl für große, langlebige, hohle Gegenstände wie Kajaks, Wassertanks und große Behälter.

Formpressen (Compression Molding)

Bei dieser Methode wird eine vorgemessene Menge an Formmaterial (eine „Charge“) in einen beheizten Formhohlraum gegeben. Die Form wird dann geschlossen und Druck ausgeübt, um das Material in die Form des Hohlraums zu zwingen.

Die Werkzeuge sind einfacher und kostengünstiger als beim Spritzgießen, und es eignet sich besonders gut für hochfeste Verbundwerkstoffe und duroplastische Kunststoffe.

Der Champion der hohen Stückzahlen: Spritzgießen

Obwohl die Einstiegskosten am höchsten sind, ist das Spritzgießen der unangefochtene König der kostengünstigen Massenproduktion.

Die hohen Eintrittskosten

Eine Spritzgussform ist ein Meisterwerk der Technik, oft aus gehärtetem Stahl mit komplexen Kühlkanälen, Schiebern und Auswerfersystemen gefertigt. Diese Formen kosten häufig Zehntausende und manchmal Hunderttausende von Dollar.

Die ultraniedrigen Stückkosten

Sobald die Form hergestellt und installiert ist, ist der Prozess unglaublich schnell und automatisiert. Teile können in Sekundenbruchteilen für Bruchteile eines Cents an Material- und Maschinenzeit produziert werden.

Der Break-Even-Punkt

Es gibt immer ein „Break-Even“-Volumen, bei dem die hohen Kosten der Spritzgussform vollständig amortisiert sind. Über diesen Punkt hinaus macht es aufgrund seiner niedrigen Stückkosten weitaus günstiger als jedes andere Verfahren.

Die Kompromisse verstehen

Die Wahl eines Formgebungsverfahrens ist immer ein Balanceakt. Die günstigste Option ist nicht immer die beste für die Anforderungen des Endprodukts.

Kosten vs. Produktionsvolumen

Dies ist der kritischste Kompromiss. Thermoformen ist am günstigsten für Hunderte oder einige Tausend Stück. Spritzgießen ist am günstigsten für Zehntausende bis Millionen von Stück.

Teilekomplexität und Präzision

Spritzgießen ermöglicht unglaublich komplexe Geometrien, einschließlich feiner Details, Rippen und Schraubenansätzen, mit sehr hoher Präzision und engen Toleranzen.

Thermoformen ist auf einfachere, konische Formen beschränkt und kann nicht das gleiche Maß an Detailtreue oder Präzision liefern. Auch die Wandstärke kann weniger gleichmäßig sein.

Materialauswahl

Ihre Materialwahl kann Ihre Verfahrensoptionen einschränken. Während viele Thermoplaste sowohl beim Thermoformen als auch beim Spritzgießen verwendet werden können, eignen sich andere Materialien wie Duroplaste oder Hochleistungskomposite besser für das Formpressen.

Die richtige Wahl für Ihr Projekt treffen

Um das wirklich „günstigste“ Verfahren zu bestimmen, müssen Sie zunächst die Ziele Ihres Projekts definieren.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder geringvolumiger Produktion (unter ca. 5.000 Stück) liegt: Thermoformen ist aufgrund der minimalen Werkzeuginvestition fast mit Sicherheit Ihre wirtschaftlichste Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, hohler und langlebiger Teile liegt: Rotationsformen bietet eine unschlagbare Kombination aus Werkzeugkosten und Teilefestigkeit.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion eines bewährten Designs (über ca. 10.000 Stück) liegt: Spritzgießen liefert die niedrigstmöglichen Stückkosten und rechtfertigt die erhebliche Anfangsinvestition.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Duroplasten oder Verbundwerkstoffen liegt: Formpressen ist oft die effektivste und erschwinglichste Methode.

Indem Sie Ihr Produktionsvolumen und Ihre Teileanforderungen mit dem richtigen Verfahren in Einklang bringen, stellen Sie sicher, dass Sie die kosteneffizienteste Entscheidung für Ihr Projekt treffen.

Zusammenfassungstabelle:

| Verfahren | Am besten geeignet für | Werkzeugkosten | Stückkosten | Wesentlicher Kompromiss |

|---|---|---|---|---|

| Thermoformen (Vakuumformen) | Prototypen, geringes Volumen (<5k Stück) | Sehr niedrig | Höher | Einfachere Teile, weniger Details |

| Rotationsformen | Große, hohle Teile | Mittel | Mittel | Auf hohle Gegenstände beschränkt |

| Formpressen | Duroplaste, Verbundwerkstoffe | Mittel | Mittel | Materialspezifisch |

| Spritzgießen | Massenproduktion (>10k Stück) | Sehr hoch | Sehr niedrig | Hohe Vorabinvestition |

Immer noch unsicher, welches Formgebungsverfahren für Ihr Projekt am günstigsten ist?

Die falsche Wahl kann Sie Tausende von Dollar an unnötigen Werkzeug- oder Stückkosten kosten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die spezifischen Bedürfnisse von Laboren und F&E-Teams. Egal, ob Sie ein neues Gerätegehäuse prototypisieren oder die Produktion von Laborverbrauchsmaterialien skalieren, wir können Ihnen helfen, die Kostenabwägungen zwischen Thermoformen, Spritzgießen und anderen Verfahren zu navigieren.

Lassen Sie sich von unseren Experten zur kosteneffizientesten Lösung für Ihr spezifisches Volumen und Ihre Materialanforderungen beraten.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und stellen Sie sicher, dass Ihr Projekt auf der wirtschaftlichsten Grundlage beginnt.

Visuelle Anleitung

Ähnliche Produkte

- Doppelplatten-Heizpresse für Labor

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Labor-Infrarot-Pressform

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Welche Rolle spielt eine Tischheizpresse bei der Verdichtung von Verbundkathoden? Erreichen Sie eine Porosität von <10 % mit thermisch-mechanischem Fluss

- Was sind die verschiedenen Arten von Pressmaschinen? Wählen Sie die richtige Heiztechnologie für Ihre Anwendung

- Warum ist die Verwendung von hochpräzisen, temperaturkontrollierten Heizöfen notwendig? Sichern Sie die Integrität natürlicher Fasern.

- Welcher Temperaturbereich gilt für das Formpressen? Optimieren Sie Ihren Prozess für perfekte Teile

- Was ist das Warmpressen? Ein Leitfaden zur Formgebung von Materialien mit Hitze & Druck