Im Kern ist Reifenpyrolyseöl (TPO) ein komplexes synthetisches Rohöl, das durch die thermische Zersetzung von Altreifen gewonnen wird. Seine Zusammensetzung ist hauptsächlich eine Mischung aus Kohlenwasserstoffen, jedoch mit spezifischen Eigenschaften und Verunreinigungen, die seine potenziellen Anwendungen und Herausforderungen definieren. Im Gegensatz zu Ölen aus Biomasse hat es einen sehr geringen Sauerstoffgehalt und ist reich an aromatischen Verbindungen und Schwefel.

Reifenpyrolyseöl ist am besten nicht als fertiges Produkt, sondern als synthetischer Rohstoff zu verstehen. Sein Wert liegt in seinem hohen Kohlenwasserstoffgehalt, aber die Realisierung dieses Werts hängt von der Bewältigung seiner erheblichen Schwefel- und Aromatenkonzentrationen durch Aufbereitung und Raffination ab.

Das chemische Profil von TPO entschlüsseln

Das Verständnis von TPO erfordert mehr als eine einfache Liste von Chemikalien; es erfordert eine Analyse der wichtigsten vorhandenen chemischen Familien und deren Bedeutung für Qualität und Anwendung.

Das Kohlenwasserstoff-Rückgrat

Der Großteil von TPO, oft 80-90%, besteht aus Kohlenwasserstoffen. Dies sind Moleküle aus Wasserstoff und Kohlenstoff, die eine erhebliche Menge an Energie speichern. Diese Kohlenwasserstoffbasis macht TPO zu einem potenziellen Kraftstoff. Es ist eine Mischung aus aliphatischen (geradkettigen) und aromatischen (ringförmigen) Verbindungen.

Hoher Aromatengehalt

Ein prägendes Merkmal von TPO ist seine hohe Konzentration an aromatischen Kohlenwasserstoffen, die bis zu 30-40% betragen kann. Dazu gehören wertvolle einkernige Verbindungen wie Benzol, Toluol und Xylol (BTX). Es enthält auch schwerere polyzyklische aromatische Kohlenwasserstoffe (PAK). Diese hohe Aromatizität verleiht dem Öl eine hohe Oktanzahl, birgt aber auch Handhabungs- und Umweltaspekte.

Die Limonen-Signatur

TPO enthält eine bemerkenswerte Menge an Limonen. Diese spezifische Chemikalie ist ein Marker, der aus dem Abbau von Naturkautschuk stammt, der bei der Reifenherstellung verwendet wird. Limonen ist selbst ein wertvoller chemischer Rohstoff, der in Duftstoffen, Reinigungsmitteln und als grünes Lösungsmittel verwendet wird.

Das inhärente Schwefelproblem

Die bedeutendste Verunreinigung in TPO ist Schwefel, der typischerweise zwischen 0,5% und über 2 Gew.-% liegt. Dieser Schwefel stammt aus dem Vulkanisationsprozess, der zur Verstärkung des Gummis in Reifen verwendet wird. Das Vorhandensein von Schwefel ist das größte technische Hindernis, da die Verbrennung von schwefelreichem Kraftstoff Schwefeloxide (SOx) erzeugt, einen Hauptschadstoff und Verursacher von saurem Regen.

Andere Komponenten

TPO enthält auch kleinere Mengen an Stickstoffverbindungen aus Gummiadditiven, die bei der Verbrennung zu NOx-Emissionen führen können. Der Sauerstoffgehalt ist sehr niedrig, normalerweise weniger als 2%, was es deutlich von aus Biomasse gewonnenem Pyrolyseöl unterscheidet und es stabiler und energiedichter macht.

Wie TPO im Vergleich zu anderen Ölen abschneidet

Die Einordnung von TPO im Kontext von konventionellem Rohöl und Biomasse-Pyrolyseöl verdeutlicht seine einzigartige Position als Ressource.

Ähnlichkeiten mit Rohöl

TPO wird oft als "reifenbasiertes Öl" bezeichnet, da seine Eigenschaften leichtem Rohöl ähneln. Es kann durch Destillation in verschiedene Fraktionen getrennt werden: eine Leichtöl- oder Naphtha-Fraktion (ähnlich Benzin), eine Mitteldestillat-Fraktion (ähnlich Diesel) und eine Schweröl-Fraktion.

Wesentliche Unterschiede zu Rohöl

Im Gegensatz zu den meisten natürlichen Rohölen hat TPO einen viel höheren Aromatengehalt und eine andere Verteilung der Kohlenwasserstoffe. Es fehlen die sehr leichten Gase (wie Methan und Propan) und die sehr schweren, wachsartigen Restbestandteile (Asphalt), die in Rohöl vorkommen. Seine Hauptverunreinigungen sind Schwefel und Stickstoff, die spezifisch für die Reifenquelle sind.

Kontrast zu Biomasse-Pyrolyseöl

Dies ist ein entscheidender Unterschied. Biomasse-Pyrolyseöl ist voll von sauerstoffhaltigen Verbindungen (bis zu 40%) und Wasser, was es sauer, instabil und energieärmer macht. TPO ist mit seinem geringen Sauerstoff- und hohen Kohlenwasserstoffgehalt ein viel direkterer Vorläufer für konventionelle Kraftstoffe. Die größte Herausforderung für TPO ist die Entschwefelung, während es bei Biomasseöl die Deoxygenierung ist.

Verständnis der Kompromisse und Herausforderungen

Die einzigartige Zusammensetzung von TPO schafft sowohl Chancen als auch erhebliche technische Hürden, die angegangen werden müssen.

Das Wertversprechen: Kraftstoff vs. Chemikalien

Der hohe Aromatengehalt ist ein zweischneidiges Schwert. Während er die Oktanzahl für Benzinanwendungen erhöht, kann er die Cetanzahl für Dieselkraftstoff senken. Dieser chemische Reichtum bedeutet, dass TPO oft wertvoller als Rohstoff für die chemische Industrie zur Gewinnung von BTX und Limonen sein kann, anstatt nur als minderwertiger Kraftstoff verbrannt zu werden.

Die kritische Hürde: Aufbereitung ist unerlässlich

Rohes TPO ist selten ein "Drop-in"-Kraftstoff, der ohne Verarbeitung direkt in modernen Motoren oder Anwendungen verwendet werden kann. Sein Schwefelgehalt überschreitet fast alle Umweltvorschriften für Transportkraftstoffe. Daher ist die Aufbereitung nicht optional, sondern unerlässlich für die meisten hochwertigen Anwendungen.

Der Aufbereitungsprozess

Der kritischste Aufbereitungsschritt ist die Hydrodesulfurierung (HDS), ein katalytischer Prozess, der Wasserstoff zur Entfernung von Schwefel verwendet. Dies ist ein Standard-Raffinerieprozess, der jedoch die Kosten und die Komplexität eines Reifenpyrolysebetriebs erheblich erhöht. Destillation ist auch erforderlich, um das Öl in seine nützlichen Kraftstofffraktionen zu trennen.

Bewertung von TPO für Ihre Anwendung

Ihr Ansatz zur Verwendung von TPO sollte vollständig von Ihrem Endziel bestimmt werden, da jede Anwendung unterschiedliche Zusammensetzungsanforderungen hat.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Transportkraftstoff liegt: Ihr Prozess muss eine Hydrodesulfurierung und fraktionierte Destillation umfassen, um Qualitätsspezifikationen und Umweltgesetze zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung chemischer Rohstoffe liegt: Ihre Strategie sollte sich auf die effiziente Trennung von hochwertigen Aromaten (BTX) und Limonen konzentrieren, was profitabler sein kann als die Kraftstoffproduktion.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Energieerzeugung liegt: Sie könnten rohes oder teilweise raffiniertes TPO in Industrieöfen oder -kesseln verwenden, müssen aber Abgasbehandlungssysteme zur Kontrolle der SOx-Emissionen haben.

Letztendlich ist Reifenpyrolyseöl ein wertvoller sekundärer Rohstoff, aber seine erfolgreiche Nutzung erfordert ein klares Verständnis seiner chemischen Natur und ein Engagement für die notwendigen Raffinationsprozesse.

Zusammenfassungstabelle:

| Komponente | Typische Zusammensetzung | Hauptmerkmale |

|---|---|---|

| Kohlenwasserstoffe | 80-90% | Hoher Energiegehalt, Mischung aus aliphatischen und aromatischen Verbindungen |

| Aromatische Kohlenwasserstoffe (z.B. BTX) | 30-40% | Hohe Oktanzahl, wertvoll für chemische Rohstoffe |

| Schwefel | 0,5-2% | Hauptschadstoff, erfordert Entschwefelung für die Kraftstoffnutzung |

| Limonen | Vorhanden | Wertvolle Chemikalie, die aus Naturkautschuk gewonnen wird |

| Sauerstoffgehalt | <2% | Geringer Sauerstoffgehalt macht es stabiler als Biomasse-Pyrolyseöl |

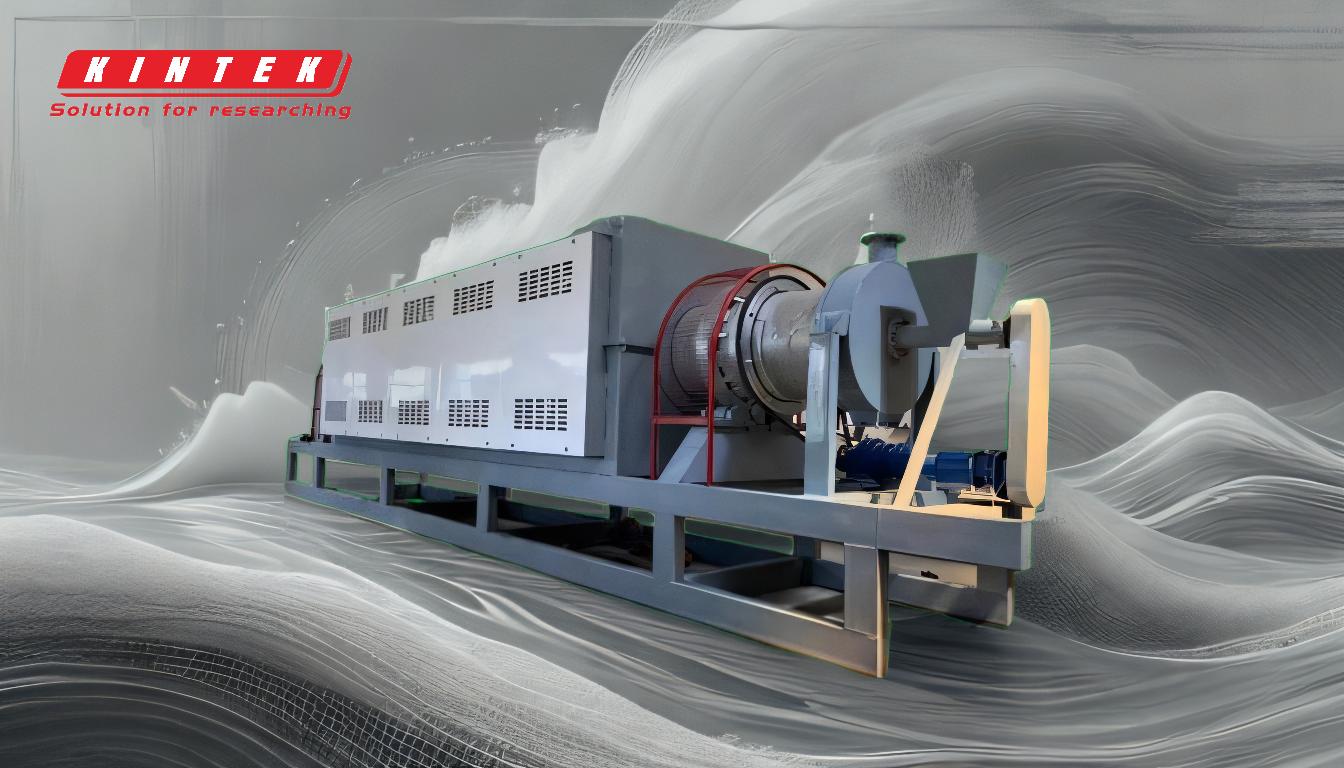

Bereit, das Potenzial von Reifenpyrolyseöl in Ihrem Betrieb zu nutzen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien zur Analyse und Raffination alternativer Kraftstoffe wie TPO. Ob Sie sich auf die Kraftstoffproduktion, die chemische Rückgewinnung oder die Emissionskontrolle konzentrieren, unsere Lösungen helfen Ihnen, präzise und effiziente Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors in der Pyrolyseforschung und -entwicklung unterstützen können.

Ähnliche Produkte

- Rtp-Heizrohrofen

- 1700℃ Rohrofen mit Aluminiumoxidrohr

- 1700℃ Muffelofen

- Filmgraphitisierungsofen mit hoher Wärmeleitfähigkeit

- Vakuum-Molybdändraht-Sinterofen

Andere fragen auch

- Welche Temperatur kann ein Quarzrohr aushalten? Bis zu 1200°C für Spitzenleistung & Zuverlässigkeit

- Wofür werden Quarzrohre verwendet? Unerlässlich für Hochtemperatur- und Hochreinigkeitsanwendungen

- Wie reinigt man ein Quarzofenrohr? Wesentliche Schritte für Spitzenleistung und Langlebigkeit

- Was sind die Anwendungen eines Rohrofens? Präzisionsheizung für Forschung und Kleinserienfertigung

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen