Im Wesentlichen ist der CVD-Prozess (Chemical Vapor Deposition) für Siliziumkarbid eine hochkontrollierte Herstellungsmethode, die verwendet wird, um ein außergewöhnlich reines und gleichmäßiges festes Material aus einem Gas zu züchten. Flüchtige Prekursor-Gase, die Silizium und Kohlenstoff enthalten, werden in eine Hochtemperatur-Reaktionskammer geleitet, wo sie auf einer beheizten Oberfläche (dem Substrat) zersetzt werden, um Schicht für Schicht eine dichte, hochleistungsfähige Siliziumkarbid-Beschichtung oder ein festes Bauteil zu bilden.

Das Kernprinzip von CVD besteht nicht nur darin, Siliziumkarbid herzustellen, sondern ein Maß an Materialreinheit und struktureller Perfektion zu erreichen, das mit den meisten herkömmlichen Methoden unerreichbar ist. Diese Präzision macht es für unternehmenskritische, hochtechnologische Anwendungen unverzichtbar.

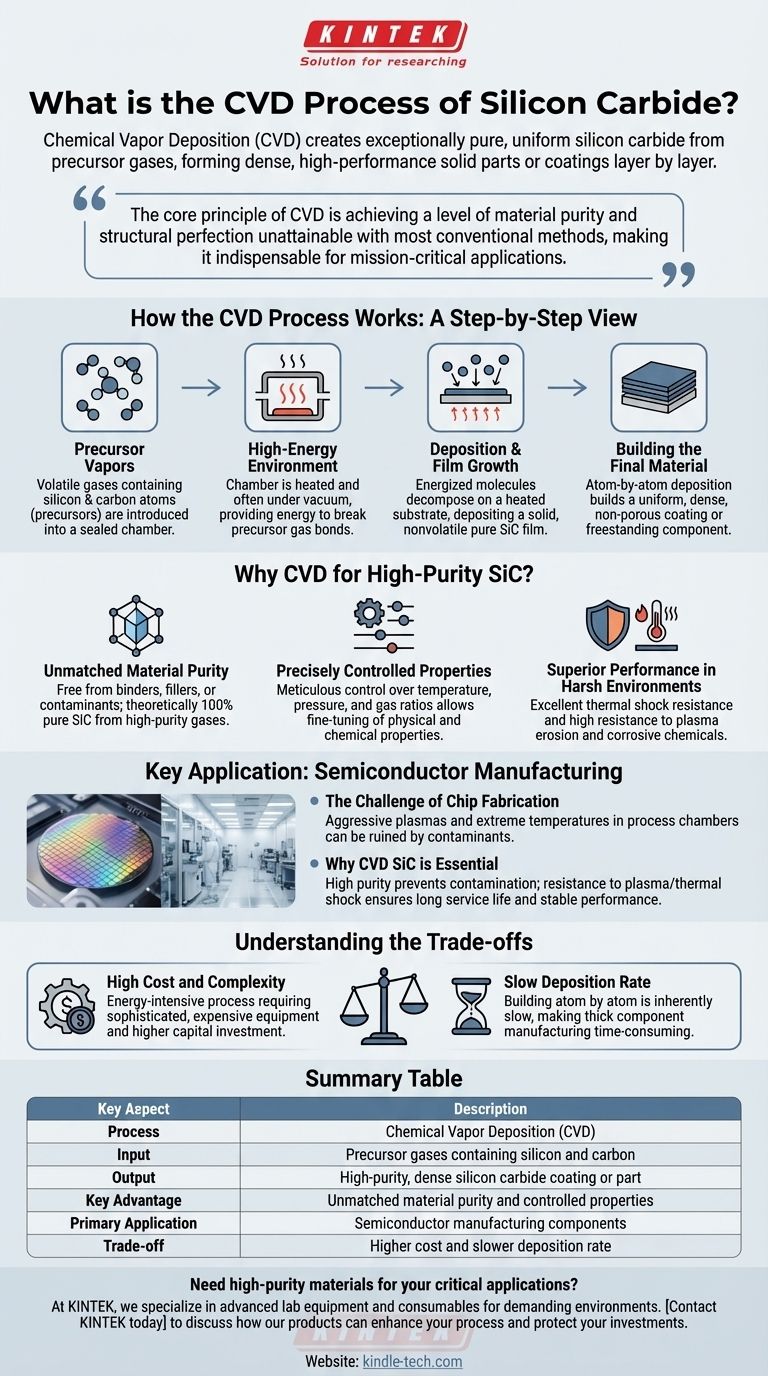

Wie der CVD-Prozess funktioniert: Eine Schritt-für-Schritt-Ansicht

Der CVD-Prozess verwandelt einfache Gase durch eine sorgfältig orchestrierte Reihe physikalischer und chemischer Ereignisse in ein hochmodernes festes Material.

Die Prekursor-Dämpfe

Der Prozess beginnt mit der Einleitung spezifischer flüchtiger Gase, bekannt als Prekursoren, in eine versiegelte Reaktionskammer. Diese Gase werden ausgewählt, weil sie die notwendigen Silizium- und Kohlenstoffatome enthalten und bei hohen Temperaturen vorhersehbar reagieren.

Die energiereiche Umgebung

Die Kammer wird auf eine präzise Reaktionstemperatur erhitzt, oft unter Vakuum. Diese Kombination aus Wärme und niedrigem Druck liefert die notwendige Energie, um die chemischen Bindungen innerhalb der Prekursor-Gasmoleküle aufzubrechen.

Abscheidung und Filmwachstum

Im Inneren der Kammer wird ein Substratmaterial erhitzt. Wenn die energetisierten Gasmoleküle mit dieser heißen Oberfläche in Kontakt kommen, durchlaufen sie eine chemische Reaktion oder Zersetzung. Diese Reaktion scheidet einen festen, nichtflüchtigen Film aus reinem Siliziumkarbid (SiC) direkt auf dem Substrat ab.

Aufbau des Endmaterials

Diese Abscheidung erfolgt Atom für Atom und bildet einen dünnen Film, der perfekt gleichmäßig ist und alle exponierten Bereiche des Substrats bedeckt. Im Laufe der Zeit sammeln sich diese Schichten an, um eine Beschichtung oder sogar ein freistehendes festes Bauteil mit einer dichten, nicht-porösen Struktur zu erzeugen.

Warum CVD die Methode der Wahl für hochreines SiC ist

Während andere Methoden Siliziumkarbid herstellen können, wird CVD gewählt, wenn Leistung und Reinheit die kritischsten Faktoren sind. Seine Vorteile ergeben sich direkt aus der Natur des Prozesses.

Unübertroffene Materialreinheit

Da das Material direkt aus gefilterten, hochreinen Gasen aufgebaut wird, ist das endgültige Siliziumkarbidprodukt frei von Bindemitteln, Füllstoffen oder Verunreinigungen, die oft in traditionellen Keramikprozessen vorhanden sind. Dies führt zu einem Material, das theoretisch zu 100 % reines SiC ist.

Präzise kontrollierte Eigenschaften

Ingenieure haben eine akribische Kontrolle über das Endmaterial. Durch die Anpassung von Parametern wie Temperatur, Druck und dem Verhältnis der Prekursor-Gase können sie die physikalischen und chemischen Eigenschaften des Siliziumkarbids genau an die Spezifikationen anpassen.

Überlegene Leistung in rauen Umgebungen

Das resultierende Material weist außergewöhnliche Eigenschaften auf. Es besitzt eine ausgezeichnete Thermoschockbeständigkeit, was bedeutet, dass es schnellen Temperaturänderungen ohne Rissbildung standhält. Es ist auch hochbeständig gegen Erosion durch die hochenergetischen Plasmen und korrosiven Chemikalien, die in der fortgeschrittenen Fertigung verwendet werden.

Schlüsselanwendung: Halbleiterfertigung

Die einzigartigen Eigenschaften von CVD-Siliziumkarbid machen es zu einem kritischen Material in der Halbleiterindustrie, wo die Umgebungen extrem anspruchsvoll sind.

Die Herausforderung der Chip-Herstellung

Halbleiterprozesskammern, insbesondere solche für die Oxidätzung und schnelle thermische Verarbeitung (RTP), beinhalten aggressive Plasmen und extreme Temperaturzyklen. Jede Verunreinigung durch Gerätekomponenten kann eine ganze Waferladung von Mikrochips ruinieren, was Millionen kosten kann.

Warum CVD SiC unerlässlich ist

CVD SiC ist das ideale Material für Komponenten in diesen Kammern. Seine hohe Reinheit stellt sicher, dass es keine Verunreinigungen in den Prozess einbringt. Seine Beständigkeit gegen Plasmaerosion und Thermoschock garantiert eine lange Lebensdauer und stabile Leistung und schützt die empfindlichen Siliziumwafer.

Die Kompromisse verstehen

Trotz seiner klaren Vorteile ist der CVD-Prozess keine Universallösung. Ein vertrauenswürdiger Berater muss seine inhärenten Kompromisse anerkennen.

Hohe Kosten und Komplexität

CVD ist ein komplexer, energieintensiver Prozess, der anspruchsvolle und teure Geräte erfordert. Die Investitions- und Betriebskosten sind deutlich höher als bei Methoden wie dem Sintern oder der Reaktionsbindung.

Langsame Abscheidungsrate

Ein Material Atom für Atom aufzubauen ist von Natur aus langsam. Die Herstellung dicker, massiver Komponenten mittels CVD kann sehr lange dauern, was zusätzlich zu den Kosten beiträgt und seine Verwendung für Anwendungen einschränkt, bei denen Geschwindigkeit und Volumen die Haupttreiber sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials und Prozesses erfordert ein klares Verständnis des Hauptziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf extremer Reinheit und Leistung liegt: Spezifizieren Sie CVD SiC für Anwendungen, bei denen Materialversagen oder Verunreinigungen keine Option sind, wie z. B. in Halbleiterprozessanlagen.

- Wenn Ihr Hauptaugenmerk auf Beständigkeit gegen raue Umgebungen liegt: Wählen Sie CVD SiC für Komponenten, die aggressiven Chemikalien, hochenergetischen Plasmen oder schnellen und extremen Temperaturänderungen ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf Kostensensibilität bei einer Massenkomponente liegt: Sie müssen bewerten, ob die überlegenen Eigenschaften von CVD seine höheren Kosten im Vergleich zu anderen Herstellungsmethoden für Siliziumkarbid rechtfertigen.

Letztendlich ist das Verständnis des CVD-Prozesses der Schlüssel, um das volle Potenzial von Siliziumkarbid in den anspruchsvollsten technologischen Anwendungen der Welt zu nutzen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Chemische Gasphasenabscheidung (CVD) |

| Eingabe | Prekursor-Gase, die Silizium und Kohlenstoff enthalten |

| Ausgabe | Hochreine, dichte Siliziumkarbid-Beschichtung oder -Teil |

| Hauptvorteil | Unübertroffene Materialreinheit und kontrollierte Eigenschaften |

| Primäre Anwendung | Komponenten für die Halbleiterfertigung |

| Kompromiss | Höhere Kosten und langsamere Abscheidungsrate |

Benötigen Sie hochreine Materialien für Ihre kritischen Anwendungen?

Der CVD-Prozess ist unerlässlich für die Herstellung von Siliziumkarbid, das in den anspruchsvollsten Umgebungen, wie der Halbleiterfertigung, zuverlässig funktioniert. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die diesen strengen Anforderungen gerecht werden.

Lassen Sie uns Ihnen helfen, überragende Ergebnisse zu erzielen. Unser Fachwissen stellt sicher, dass Sie die richtigen Lösungen für die spezifischen Herausforderungen Ihres Labors in der Materialwissenschaft und Hightech-Fertigung erhalten.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Produkte Ihren Prozess verbessern und Ihre Investitionen schützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze