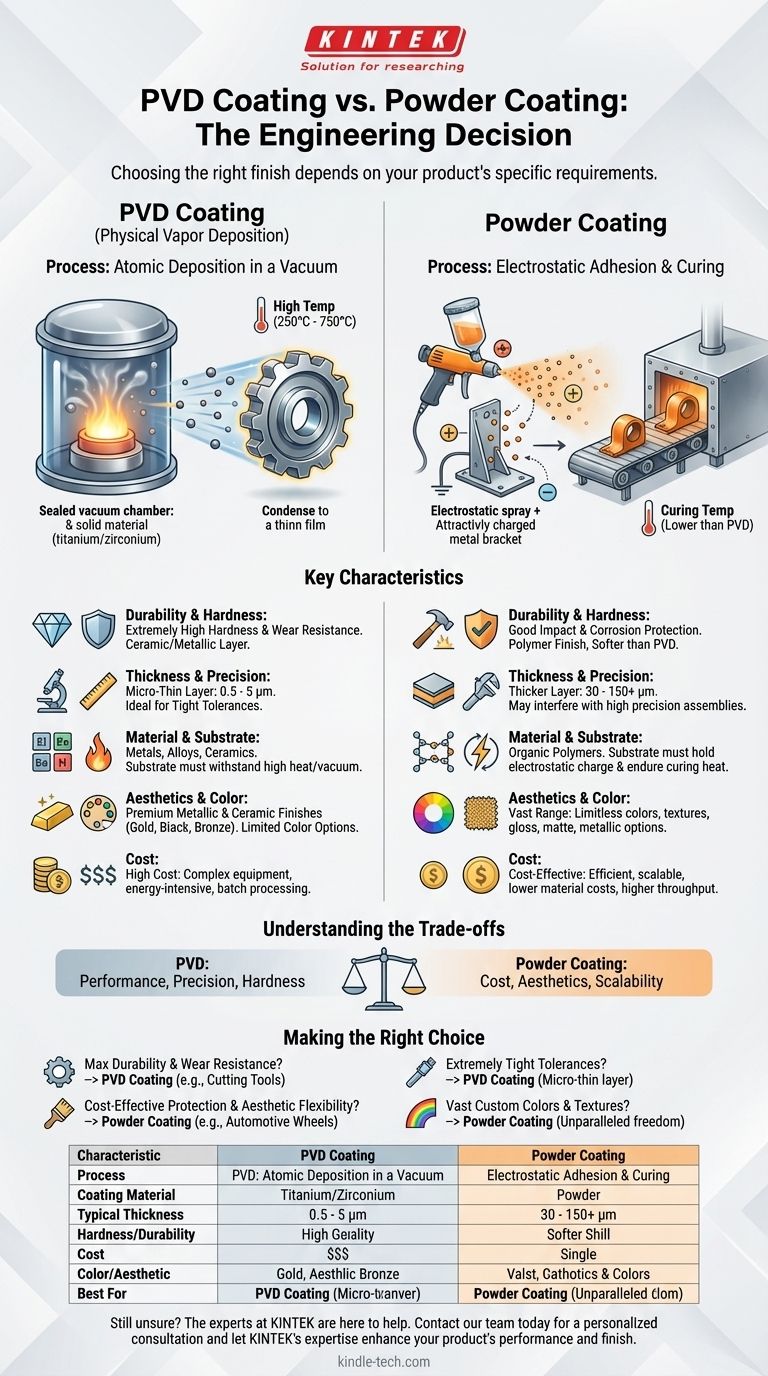

Die Wahl des richtigen Oberflächenfinishs ist eine entscheidende technische Entscheidung. Im Grunde liegt der Unterschied zwischen diesen beiden Prozessen im Material und der Anwendungsmethode. Die physikalische Gasphasenabscheidung (PVD) ist ein vakuumbasierter Prozess, der einen sehr dünnen, hochbeständigen Film aus metallischem oder keramischem Material auf einer Oberfläche abscheidet, während die Pulverbeschichtung das elektrostatische Auftragen einer dickeren Schicht aus Polymerpulver beinhaltet, die dann mit Wärme ausgehärtet wird.

Die Entscheidung zwischen PVD und Pulverbeschichtung dreht sich nicht darum, welche "besser" ist, sondern welche den spezifischen Anforderungen Ihres Produkts entspricht. PVD bietet überlegene Härte und Verschleißfestigkeit in einer mikrofeinen Schicht für Hochleistungsteile, während die Pulverbeschichtung ein kostengünstiges, schützendes und hochdekoratives Finish mit einer riesigen Farbpalette liefert.

Der grundlegende Unterschied: Der Anwendungsprozess

Um zu verstehen, welches Finish das richtige für Sie ist, müssen Sie zunächst erfassen, wie radikal unterschiedlich die beiden Prozesse sind. Die Methode bestimmt die endgültigen Eigenschaften der Beschichtung.

PVD: Atomare Abscheidung im Vakuum

Die physikalische Gasphasenabscheidung ist ein High-Tech-Verfahren, das in einer Vakuumkammer stattfindet. Ein festes Ausgangsmaterial, wie Titan oder Zirkonium, wird in seinen atomaren oder molekularen Zustand verdampft.

Diese verdampften Partikel bewegen sich dann durch das Vakuum und kondensieren auf dem zu beschichtenden Teil, wodurch ein starker, gebundener und außergewöhnlich dichter dünner Film auf dessen Oberfläche entsteht. Dieser Prozess wird bei hohen Temperaturen, oft zwischen 250 °C und 750 °C, durchgeführt.

Pulverbeschichtung: Elektrostatische Haftung und Aushärtung

Die Pulverbeschichtung ist ein ganz anderer, nicht-vakuumbasierter Prozess. Sie verwendet eine elektrostatische Ladung, um ein trockenes Polymerpulver auf eine Oberfläche aufzutragen.

Das zu beschichtende Teil wird elektrisch geerdet, und das Pulver erhält beim Sprühen eine positive Ladung. Dieser Ladungsunterschied bewirkt, dass das Pulver am Teil haftet. Das beschichtete Teil wird dann in einen Aushärteofen gebracht, wo die Hitze das Pulver zu einer glatten, durchgehenden und gleichmäßigen Schicht schmilzt.

Vergleich der wichtigsten Leistungsmerkmale

Die Unterschiede in der Anwendung führen zu sehr unterschiedlichen Leistungsergebnissen. Jeder Prozess zeichnet sich in verschiedenen Bereichen aus.

Haltbarkeit und Härte

PVD ist der klare Gewinner in Bezug auf Härte und Verschleißfestigkeit. Da es eine keramische oder metallische Schicht abscheidet, ist die resultierende Oberfläche extrem hart und beständig gegen Abrieb, Korrosion und hohe Temperaturen.

Die Pulverbeschichtung ist als Polymer (Kunststoff)-Finish viel weicher. Obwohl sie einen hervorragenden Schutz vor Korrosion und Stößen bietet, ist sie nicht dafür ausgelegt, dem starken abrasiven Verschleiß standzuhalten, den eine PVD-Beschichtung bewältigen kann.

Dicke und Präzision

PVD-Beschichtungen sind bemerkenswert dünn und messen typischerweise zwischen 0,5 und 5 Mikrometer (μm). Dies macht PVD zu einer idealen Wahl für Komponenten mit engen technischen Toleranzen, wie Schneidwerkzeuge oder komplizierte mechanische Teile, da die Beschichtung die Abmessungen des Teils nicht verändert.

Die Pulverbeschichtung erzeugt eine viel dickere Schicht, die oft zwischen 30 und 150 Mikrometer oder mehr liegt. Diese Dicke bietet robusten Schutz, kann aber die Montage oder Funktion von Teilen beeinträchtigen, die eine hohe Präzision erfordern.

Material- und Substratkompatibilität

PVD kann eine Vielzahl von Materialien abscheiden, einschließlich Metalle, Legierungen und Keramiken. Das zu beschichtende Substrat muss jedoch den hohen Temperaturen und der Vakuumumgebung der PVD-Kammer standhalten können.

Die Pulverbeschichtung ist auf das Auftragen organischer Polymere beschränkt. Die Hauptanforderung an das Substrat ist, dass es eine elektrostatische Ladung halten und die niedrigeren Aushärtetemperaturen ohne Verformung überstehen kann.

Die Kompromisse verstehen: Kosten vs. Ästhetik

Ihre endgültige Entscheidung wird wahrscheinlich die Leistungsanforderungen mit den Budget- und ästhetischen Zielen in Einklang bringen.

Die Kostenrechnung

PVD ist deutlich teurer als die Pulverbeschichtung. Die Kosten werden durch die anspruchsvolle Vakuumausrüstung, den hohen Energieverbrauch und die langsamere, komplexere Batch-Verarbeitung bestimmt.

Die Pulverbeschichtung ist ein hoch effizienter und skalierbarer Industrieprozess. Die Ausrüstung ist weniger komplex, die Materialkosten sind niedriger und der Durchsatz ist viel höher, was sie zu einer weitaus kostengünstigeren Lösung für eine Vielzahl von Anwendungen macht.

Optisches Finish und Farboptionen

Die Pulverbeschichtung bietet eine nahezu unbegrenzte Auswahl an Optionen. Sie können fast jede Farbe im sichtbaren Spektrum erzielen, zusammen mit einer Vielzahl von Texturen und Oberflächen, von Hochglanz bis Matt, Metallic und strukturierten Oberflächen.

PVD bietet eine begrenztere, wenn auch oft hochwertige Palette an metallischen und keramischen Oberflächen wie Gold, Schwarz, Bronze und Graphit. Obwohl das Erscheinungsbild hochwertig ist, ist die Anpassung an spezifische Farben weitaus eingeschränkter.

Die richtige Wahl für Ihr Produkt treffen

Wählen Sie den Prozess, der direkt dem Hauptziel Ihrer Komponente oder Ihres Produkts dient.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: PVD ist die überlegene Wahl für Hochleistungsanwendungen wie Schneidwerkzeuge, medizinische Implantate oder Waffenteile.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Schutz mit ästhetischer Flexibilität liegt: Die Pulverbeschichtung ist die ideale Lösung für Produkte wie architektonische Metallarbeiten, Automobilfelgen und Industrieanlagen.

- Wenn Ihre Komponente extrem enge Toleranzen aufweist: Die mikrofeine Natur von PVD ist unerlässlich, da eine dicke Pulverbeschichtung die Montage oder Funktion beeinträchtigen könnte.

- Wenn Sie eine große Auswahl an benutzerdefinierten Farben und Texturen benötigen: Die Pulverbeschichtung bietet eine unvergleichliche kreative Freiheit, die PVD nicht erreichen kann.

Indem Sie die Kernprinzipien jedes Prozesses verstehen, können Sie das Finish, das das präzise Gleichgewicht von Leistung, Aussehen und Kosten für Ihre Anwendung bietet, souverän auswählen.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Pulverbeschichtung |

|---|---|---|

| Prozess | Vakuumbasierte atomare Abscheidung | Elektrostatisches Sprühen & Hitzeaushärtung |

| Beschichtungsmaterial | Metalle, Legierungen, Keramiken | Polymerpulver |

| Typische Dicke | 0,5 - 5 μm | 30 - 150+ μm |

| Härte / Haltbarkeit | Extrem hoch, verschleißfest | Gute Schlag- & Korrosionsbeständigkeit |

| Kosten | Hoch | Kostengünstig |

| Farb- & Ästhetikoptionen | Begrenzte metallische/keramische Oberflächen | Große Auswahl an Farben & Texturen |

| Am besten geeignet für | Hochleistungsteile, enge Toleranzen | Dekorative Oberflächen, kostengünstiger Schutz |

Sie sind sich noch unsicher, welche Beschichtung für Ihre Komponenten die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik und Materialprüfung. Egal, ob Sie Hochleistungswerkzeuge oder Konsumgüter entwickeln, wir helfen Ihnen bei der Auswahl des richtigen Prozesses, um Ihre Spezifikationen für Haltbarkeit, Ästhetik und Budget zu erfüllen. Kontaktieren Sie noch heute unser Team für eine persönliche Beratung und lassen Sie die Expertise von KINTEK die Leistung und das Finish Ihres Produkts verbessern.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen