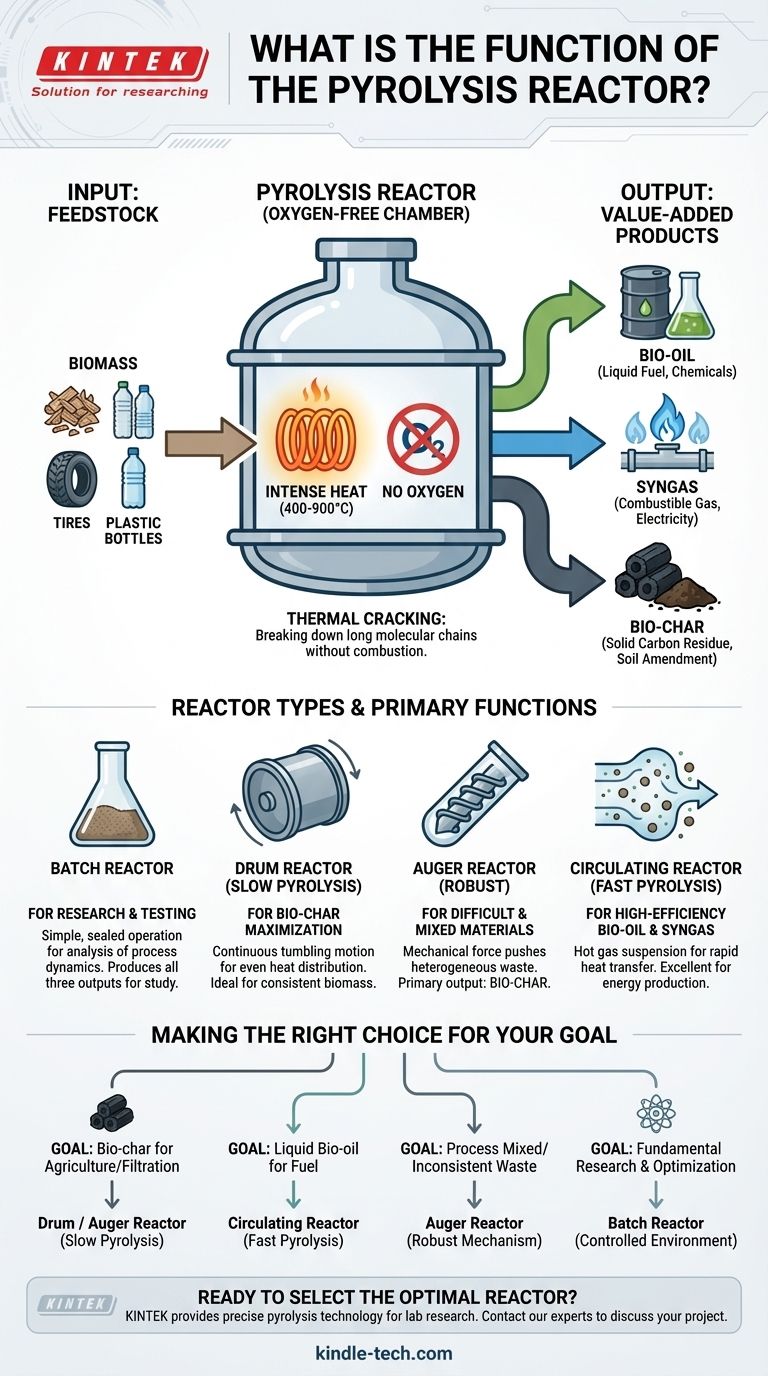

Im Kern ist ein Pyrolyse-Reaktor eine spezialisierte, abgedichtete Kammer, die dafür konzipiert ist, organisches Material nahezu vollständig ohne Sauerstoff thermisch zu zersetzen. Anstatt Abfall zu verbrennen, wendet der Reaktor intensive Hitze (typischerweise 400–900 °C) an, um große, komplexe Moleküle in kleinere, wertvollere Komponenten aufzuspalten: einen flüssigen Brennstoff (Bio-Öl), ein brennbares Gas (Synthesegas) und einen festen, kohlenstoffreichen Rückstand (Pflanzenkohle).

Die grundlegende Funktion eines Pyrolyse-Reaktors besteht nicht darin, Abfall zu vernichten, sondern ihn chemisch umzuwandeln. Er fungiert als kontrollierte Raffinerie, die Hitze und Druck – ohne Verbrennung – nutzt, um minderwertige Materialien wie Biomasse, Kunststoffe oder Reifen in wertvolle Energieprodukte und chemische Ausgangsstoffe umzuwandeln.

Das Kernprinzip: Thermisches Cracken ohne Sauerstoff

Die gesamte Funktion eines Pyrolyse-Reaktors hängt von einer entscheidenden Bedingung ab: der Abwesenheit von Sauerstoff. Die Verhinderung des Eintritts von Sauerstoff in die Kammer stellt sicher, dass das Material nicht verbrennt. Stattdessen übernimmt ein anderer chemischer Prozess.

Was passiert im Reaktor

Die intensive Hitze führt dazu, dass die langen Molekülketten im Ausgangsmaterial heftig vibrieren und auseinanderbrechen, ein Prozess, der als thermische Zersetzung (Thermal Cracking) bekannt ist. Dies ähnelt der Technologie, die bei der Erdölraffination eingesetzt wird, wird jedoch auf andere Materialien angewendet.

Das Ergebnis dieses Prozesses ist immer eine Mischung aus drei Hauptprodukten. Die spezifische Konstruktion des Reaktors bestimmt das Verhältnis dieser Ergebnisse.

Die drei Hauptprodukte

- Bio-Öl (Pyrolyseöl): Ein flüssiger Brennstoff, der zur Verwendung in Motoren, Kesseln oder zur Weiterverarbeitung zu höherwertigen Chemikalien raffiniert werden kann.

- Synthesegas (Syngas): Eine Mischung aus brennbaren Gasen, hauptsächlich Kohlenmonoxid und Wasserstoff. Es kann zur Erzeugung von Wärme und Strom genutzt werden, oft um die Pyrolyseanlage selbst zu betreiben.

- Pflanzenkohle (Bio-Char): Ein stabiles, festes Material, das reich an Kohlenstoff ist. Es kann als Bodenverbesserer zur Steigerung der Fruchtbarkeit, als Filtermittel oder als fester Brennstoff verwendet werden.

Wie verschiedene Reaktoren dieses Ziel erreichen

Obwohl das Kernprinzip dasselbe ist, gibt es verschiedene Reaktorkonstruktionen, um die Optimierung für spezifische Ausgangsmaterialien und gewünschte Ergebnisse zu gewährleisten. Der Hauptunterschied liegt darin, wie sie Wärme übertragen und Material durch das System bewegen.

Batch-Reaktoren: Für Forschung und Tests

Ein Batch-Reaktor ist der einfachste Typ. Eine festgelegte Menge Material wird eingefüllt, die Kammer wird versiegelt und der Prozess läuft von Anfang bis Ende ab.

Aufgrund dieses einfachen, kontrollierten Betriebs werden sie am häufigsten in Laboren eingesetzt, um die Energiestabilität und die Reaktionsdynamik des Pyrolyseprozesses zu untersuchen.

Trommelreaktoren: Für langsame Pyrolyse und Pflanzenkohle

Auch bekannt als rotierender Trommelreaktor, verwendet dieses Design eine große, zylindrische Trommel, die sich kontinuierlich dreht. Diese Taumelbewegung gewährleistet eine gleichmäßige Wärmeverteilung im gesamten Material.

Diese Konstruktion eignet sich gut für die langsame Pyrolyse, ein Prozess, der die Produktion von Pflanzenkohle maximiert.

Schneckenreaktoren (Auger Reactors): Für schwierige und gemischte Materialien

Ein Schneckenreaktor verwendet eine große, motorbetriebene Schnecke, um das Ausgangsmaterial durch die beheizte Kammer zu drücken. Die Wärmeübertragung basiert auf mechanischer Kraft und Druck anstelle von Fluiddynamik.

Dieser robuste Mechanismus macht ihn außergewöhnlich gut geeignet für die Verarbeitung heterogener oder schwer zu verarbeitender Materialien. Sein Hauptprodukt ist typischerweise Pflanzenkohle, was ihn weniger ideal für die Bio-Öl-Produktion macht.

Zirkulationsreaktoren: Für hocheffiziente Energieerzeugung

Ein Zirkulations- oder Wirbelschichtreaktor verwendet einen Strom heißer Gase, um die Partikel des Ausgangsmaterials in der Schwebe zu halten und zu erhitzen, wodurch sie sich wie eine Flüssigkeit verhalten. Diese Methode bietet eine ausgezeichnete Wärmeübertragung und ist sehr effizient.

Diese Technologie wird häufig in großtechnischen Anwendungen zur Erzeugung erneuerbarer Energien und Elektrizität eingesetzt, bei denen die Maximierung der Ausbeute an Synthesegas oder Bio-Öl das Hauptziel ist.

Verständnis der Kompromisse

Keine einzelne Reaktorkonstruktion ist universell überlegen. Die Wahl des Reaktors ist eine strategische Entscheidung, die auf dem beabsichtigten Ausgangsmaterial und dem gewünschten Hauptprodukt basiert.

Geschwindigkeit vs. Produktausbeute

Die Aufheizrate wirkt sich direkt auf die Endprodukte aus. Langsame Pyrolyseprozesse, die in Trommel- und Schneckenreaktoren üblich sind, begünstigen die Produktion stabiler Pflanzenkohle. Im Gegensatz dazu maximiert die schnelle Pyrolyse, die häufig in Zirkulationsreaktoren erreicht wird, die Ausbeute an flüssigem Bio-Öl und Synthesegas.

Flexibilität des Ausgangsmaterials vs. Ergebnis

Ein Schneckenreaktor bietet eine überlegene Flexibilität und kann inkonsistente oder sperrige Materialien verarbeiten, die andere Systeme verstopfen würden. Der Kompromiss besteht darin, dass er hauptsächlich ein Produzent von Pflanzenkohle ist. Ein Zirkulationsreaktor ist hocheffizient, erfordert aber möglicherweise ein gleichmäßigeres und vorbereitetes Ausgangsmaterial, um korrekt zu funktionieren.

Maßstab und Zweck

Batch-Reaktoren sind für die Analyse, nicht für die Produktion gedacht. Kontinuierliche Reaktoren wie die Typen Trommel, Schnecke und Zirkulation sind für die Produktion im kommerziellen Maßstab konzipiert, wobei jeder für ein anderes betriebliches Ziel optimiert ist.

Die richtige Wahl für Ihr Ziel treffen

Die Funktion eines bestimmten Pyrolyse-Reaktors wird durch das Ergebnis definiert, für das er konstruiert wurde.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Pflanzenkohle für die Landwirtschaft oder Filtration liegt: Ein langsamer Pyrolyse-Trommel- oder Schneckenreaktor ist die direkteste und effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von flüssigem Bio-Öl als Brennstoff liegt: Ein schneller Pyrolyseprozess, der wahrscheinlich einen Zirkulations- oder Wirbelschichtreaktor beinhaltet, ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von inkonsistenten, gemischten Feststoffabfällen liegt: Die robuste mechanische Konstruktion eines Schneckenreaktors bietet die zuverlässigste Leistung.

- Wenn Ihr Hauptaugenmerk auf grundlegender Forschung und Prozessoptimierung liegt: Ein Batch-Reaktor bietet die kontrollierte, beobachtbare Umgebung, die für eine detaillierte Analyse erforderlich ist.

Letztendlich ist der Reaktor das Herzstück des Pyrolyse-Systems, und die Auswahl der richtigen Konstruktion ist der entscheidende erste Schritt, um Abfall erfolgreich in eine wertvolle Ressource umzuwandeln.

Zusammenfassungstabelle:

| Reaktortyp | Hauptfunktion | Ideales Ausgangsmaterial | Hauptprodukt(e) |

|---|---|---|---|

| Batch-Reaktor | Forschung & Tests | Kleine, einheitliche Proben | Alle drei Produkte (zur Analyse) |

| Trommelreaktor | Langsame Pyrolyse | Biomasse, konsistente Materialien | Pflanzenkohle |

| Schneckenreaktor | Verarbeitung schwieriger Materialien | Gemischte, sperrige oder inkonsistente Abfälle | Pflanzenkohle |

| Zirkulationsreaktor | Schnelle Pyrolyse | Einheitliche, vorbereitete Materialien | Bio-Öl & Synthesegas |

Sind Sie bereit, den richtigen Pyrolyse-Reaktor für das Abfall-zu-Ressource-Projekt Ihres Labors auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzise Pyrolysetechnologie, die Sie benötigen, um Biomasse, Kunststoffe und andere Materialien in wertvolle Energieprodukte und chemische Ausgangsstoffe umzuwandeln. Unsere Experten helfen Ihnen bei der Auswahl der optimalen Reaktorkonstruktion – sei es für die Produktion von Pflanzenkohle, Bio-Öl oder Synthesegas – und gewährleisten Effizienz und Zuverlässigkeit für die einzigartigen Anforderungen Ihres Labors. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Forschungs- und Entwicklungsbemühungen verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was sind die Verwendungszwecke einer Pyrolyseanlage? Abfall in Kraftstoff, Chemikalien und Bodenverbesserer umwandeln

- Was ist ein Kalzinierofen? Ein Leitfaden zur Hochtemperatur-Chemischen Umwandlung

- Erzeugt die Pyrolyse Energie? Das Potenzial der Umwandlung von Abfall in Energie erschließen

- Welche Sicherheitsbedenken gibt es bei der Pyrolyse? Management von Brand-, Toxizitäts- und Prozesskontrollrisiken

- Ist Kalzinierung schlecht für die Umwelt? Die Wahrheit über ihren erheblichen CO₂-Fußabdruck

- Welche Arten von Ausgangsmaterialien gibt es für Biokohle? Wählen Sie das richtige Material für Ihre Bedürfnisse

- Wie groß ist die Partikelgröße für die schnelle Pyrolyse? Optimieren Sie Ihren Bioölertrag mit der richtigen Größe

- Was ist die Temperatur der Heizpyrolyse? Meistern Sie den Schlüssel zu Ihrem gewünschten Ergebnis