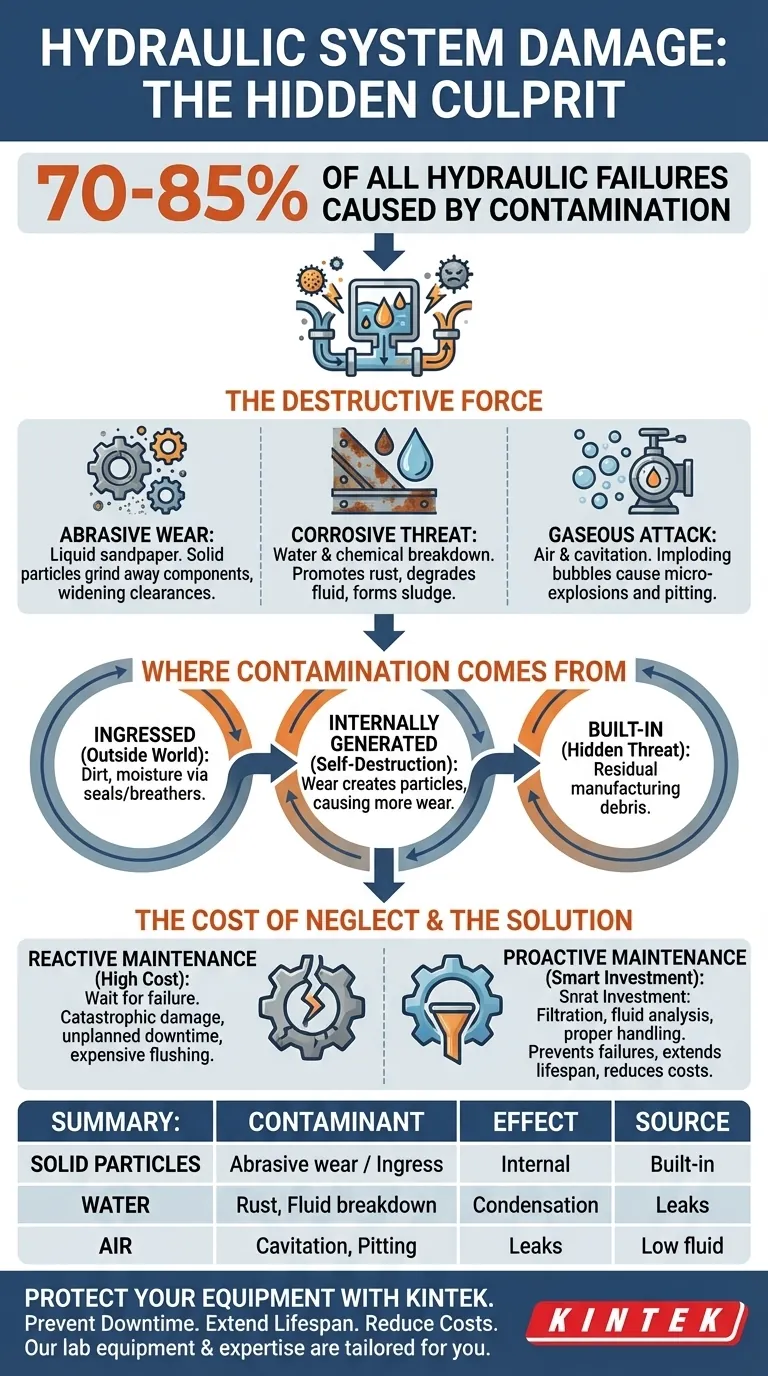

Die zerstörerischste Kraft in jedem Hydrauliksystem ist Kontamination. Sie ist die direkte oder indirekte Ursache von 70 % bis 85 % aller Ausfälle von Hydrauliksystemen. Dies ist kein isoliertes Problem; es ist die zentrale Herausforderung bei der Aufrechterhaltung der Gesundheit und Leistung von Hydraulikanlagen.

Das Kernproblem ist nicht der Ausfall einer einzelnen Komponente, sondern die Tatsache, dass die Hydraulikflüssigkeit selbst zu einem zerstörerischen Mittel wird. Daher verschiebt sich das Ziel von der einfachen Reparatur defekter Teile hin zur proaktiven Verwaltung der Sauberkeit und des Zustands der Flüssigkeit.

Warum Kontamination so zerstörerisch ist

Hydrauliksysteme funktionieren nach dem Prinzip der Kraftübertragung durch eine inkompressible Flüssigkeit, aber sie sind auf extrem enge Toleranzen zwischen beweglichen Teilen angewiesen – oft im Mikrometerbereich. Wenn Fremdmaterial in diese Hochdruck-, Hochpräzisionsumgebung gelangt, zerstört es systematisch Komponenten von innen heraus.

Der abrasive Effekt: Flüssiges Schmirgelpapier

Feste Partikel wie Schmutz, Sand und mikroskopisch kleine Metallspäne werden in der Hydraulikflüssigkeit suspendiert. Wenn diese kontaminierte Flüssigkeit durch das System gepresst wird, wirken diese Partikel wie flüssiges Schmirgelpapier.

Sie schleifen die präzisionsgefertigten Oberflächen von Pumpen, Motoren, Ventilen und Zylindern ab. Dieser Prozess, bekannt als abrasiver Verschleiß, erweitert kritische Toleranzen, was zu internen Leckagen, Effizienzverlust und schließlich zu einem katastrophalen Komponentenausfall führt.

Die korrosive Bedrohung: Wasser und chemischer Abbau

Wasser ist ein verheerender Kontaminant. Es fördert Rost und Korrosion auf Metalloberflächen und erzeugt mehr abrasive Partikel, die den Verschleißkreislauf speisen.

Darüber hinaus bauen Wasser und übermäßige Hitze die Flüssigkeit selbst ab und zerstören essentielle Additive. Dies führt zur Bildung von Schlamm und Lack, die kleine Öffnungen in Servo- und Proportionalventilen verstopfen können, wodurch Komponenten klemmen und unregelmäßig funktionieren.

Der gasförmige Angriff: Luft und Kavitation

Luftkontamination kann sich entweder als Aeration (verteilte Blasen) oder Kavitation (Bildung und Kollaps von Dampfblasen) manifestieren. Wenn diese Blasen in einer Pumpe schnell komprimiert werden, implodieren sie mit unglaublicher Kraft.

Diese Mikroexplosionen erzeugen intensive, lokalisierte Hitze und Stoßwellen, die kleine Vertiefungen in Metalloberflächen sprengen. Im Laufe der Zeit kann Kavitation kritische Pumpenkomponenten erodieren und zerstören, was zu einem schnellen Leistungsverlust führt.

Woher Kontamination kommt

Das Verständnis der Kontaminationsquelle ist der erste Schritt zur Vorbeugung. Diese Quellen lassen sich in drei Hauptkategorien einteilen.

Eingeschleppte Verunreinigungen (Die Außenwelt)

Dies ist eine Kontamination, die aus der Umgebung in das System gelangt. Sie gelangt oft durch verschlissene Zylinderstangendichtungen, fehlerhafte Behälterentlüftungskappen oder während der Wartung, wenn das System geöffnet wird, hinein. Staub, Schmutz und Feuchtigkeit sind die häufigsten Übeltäter.

Intern erzeugte Verunreinigungen (Das System zerstört sich selbst)

Wenn Komponenten durch normalen Betrieb oder durch vorhandene abrasive Partikel verschleißen, geben sie ihr eigenes Material in die Flüssigkeit ab. Dies erzeugt eine zerstörerische Rückkopplungsschleife: Verschleiß erzeugt Partikel, die wiederum mehr Verschleiß verursachen und so noch mehr Partikel mit beschleunigter Rate erzeugen.

Eingebaute Verunreinigungen (Die versteckte Bedrohung)

Neue Systeme oder neu reparierte Komponenten enthalten oft Restkontaminationen aus dem Herstellungs- oder Montageprozess. Dazu können Gießsand, Metallspäne, Gewindedichtmittel und Farbflocken gehören, die vor der Inbetriebnahme nicht ordnungsgemäß ausgespült wurden.

Die Kompromisse verstehen: Die Kosten der Vernachlässigung

Die Entscheidung ist nicht, ob man sich mit Kontamination auseinandersetzt, sondern wann. Eine proaktive Behandlung ist immer kostengünstiger als eine reaktive Behandlung nach einem Ausfall.

Proaktive vs. reaktive Wartung

Proaktive Wartung beinhaltet Investitionen in hochwertige Filtration, regelmäßige Flüssigkeitsanalyse und ordnungsgemäße Verfahren zur Flüssigkeitshandhabung. Dies sind kleine, konstante Betriebskosten.

Reaktive Wartung bedeutet, auf den Ausfall einer Komponente zu warten. Dieser Weg führt unweigerlich zu katastrophalen Ausfällen, ungeplanten Ausfallzeiten, teurem Komponentenaustausch und den hohen Kosten für das Spülen des gesamten Systems, um die Rückstände des ausgefallenen Teils zu entfernen.

Die Grenzen der Filtration

Ein Filter ist keine einmalige Lösung; er ist ein kritischer Wartungsgegenstand. Ein verstopfter Filter geht in den Bypass-Modus, wodurch kontaminierte Flüssigkeit ungehindert durch das System fließen kann. Die Wahl des richtigen Filters für die Anwendung und dessen regelmäßiger Austausch ist für die Systemgesundheit unerlässlich.

Implementierung einer Kontaminationskontrollstrategie

Eine robuste Strategie besteht nicht aus einer einzelnen Maßnahme, sondern aus einem umfassenden Ansatz zur Verwaltung des Lebenselixiers Ihres Systems: der Hydraulikflüssigkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebszeit liegt: Priorisieren Sie die geplante Ölanalyse, um Kontaminationen, Flüssigkeitsdegradation und Wassereintritt zu erkennen, bevor sie einen Ausfall verursachen.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer von Komponenten liegt: Konzentrieren Sie sich auf den Ausschluss durch Wartung von Dichtungen, Verwendung hochwertiger Entlüfter und die Durchsetzung strenger Sauberkeitsverfahren bei allen Wartungsarbeiten.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Betrachten Sie effektive Filtration und saubere Flüssigkeit als die Aktivität mit dem höchsten Return on Investment, da sie die weitaus höheren Kosten im Zusammenhang mit Ausfallzeiten und Komponentenaustausch verhindert.

Letztendlich sind Kontaminationskontrollen keine Ausgabe; sie sind die effektivste Investition in die Gesundheit und Langlebigkeit Ihrer Hydraulikanlagen.

Zusammenfassungstabelle:

| Art der Verunreinigung | Primärer Effekt | Häufige Quellen |

|---|---|---|

| Feste Partikel | Abrasiver Verschleiß, Schleifen von Komponenten | Eingeschleppter Schmutz, interne Metallspäne, eingebaute Ablagerungen |

| Wasser | Rost, Korrosion, Flüssigkeitsabbau, Schlamm | Kondensation, fehlerhafte Dichtungen, Umwelteintritt |

| Luft | Kavitation, Aeration, Mikropitting auf Oberflächen | Undichte Dichtungen, niedriger Flüssigkeitsstand, unsachgemäße Wartung |

Schützen Sie Ihre Hydraulikanlagen und maximieren Sie die Betriebszeit.

Kontamination ist eine unerbittliche Bedrohung, aber sie kann bewältigt werden. KINTEK ist spezialisiert auf Filtrationssysteme, Flüssigkeitsanalysegeräte und Verbrauchsmaterialien, die die Grundlage einer effektiven Kontaminationskontrollstrategie bilden. Durch die Partnerschaft mit uns können Sie:

- Kostspielige Ausfallzeiten verhindern: Probleme frühzeitig mit regelmäßiger Ölanalyse erkennen.

- Lebensdauer der Komponenten verlängern: Ihre Investitionen in Pumpen, Ventile und Motoren schützen.

- Betriebskosten senken: Von reaktiven Reparaturen zu proaktiver, kostensparender Wartung übergehen.

Unsere Laborausrüstung und unser Fachwissen sind auf die präzisen Bedürfnisse von industriellen Wartungsteams und Fluidtechnik-Ingenieuren zugeschnitten. Lassen Sie uns Ihnen helfen, eine Strategie zu implementieren, die Ihre Hydraulikflüssigkeit von einem zerstörerischen Mittel in ein schützendes Gut verwandelt.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Herausforderungen zu besprechen und ein zuverlässigeres Hydrauliksystem aufzubauen.

Visuelle Anleitung

Ähnliche Produkte

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für PTFE-Büchner-Trichter und Dreieckstrichter

Andere fragen auch

- Was ist die Standardzeit für die Sterilisation? Optimieren Sie Ihren Prozess für Sicherheit und Effizienz

- Was sind die verschiedenen Sterilisationsmethoden für ein Mikrobiologielabor? Gewährleistung zuverlässiger und sicherer Experimente

- Welche Rolle spielt ein Autoklav in Sanierungsexperimenten? Gewährleistung von Präzision durch Eliminierung biologischer Störungen

- Gibt es bestimmte Arten von Kontaminationen, die ein Autoklav nicht entfernen kann? Die Grenzen von Dampf verstehen

- Welchen extremen Bedingungen simuliert ein Labordruckbehälter? Prüfung der Verschleißfestigkeit von Kernbrennstoffhüllen