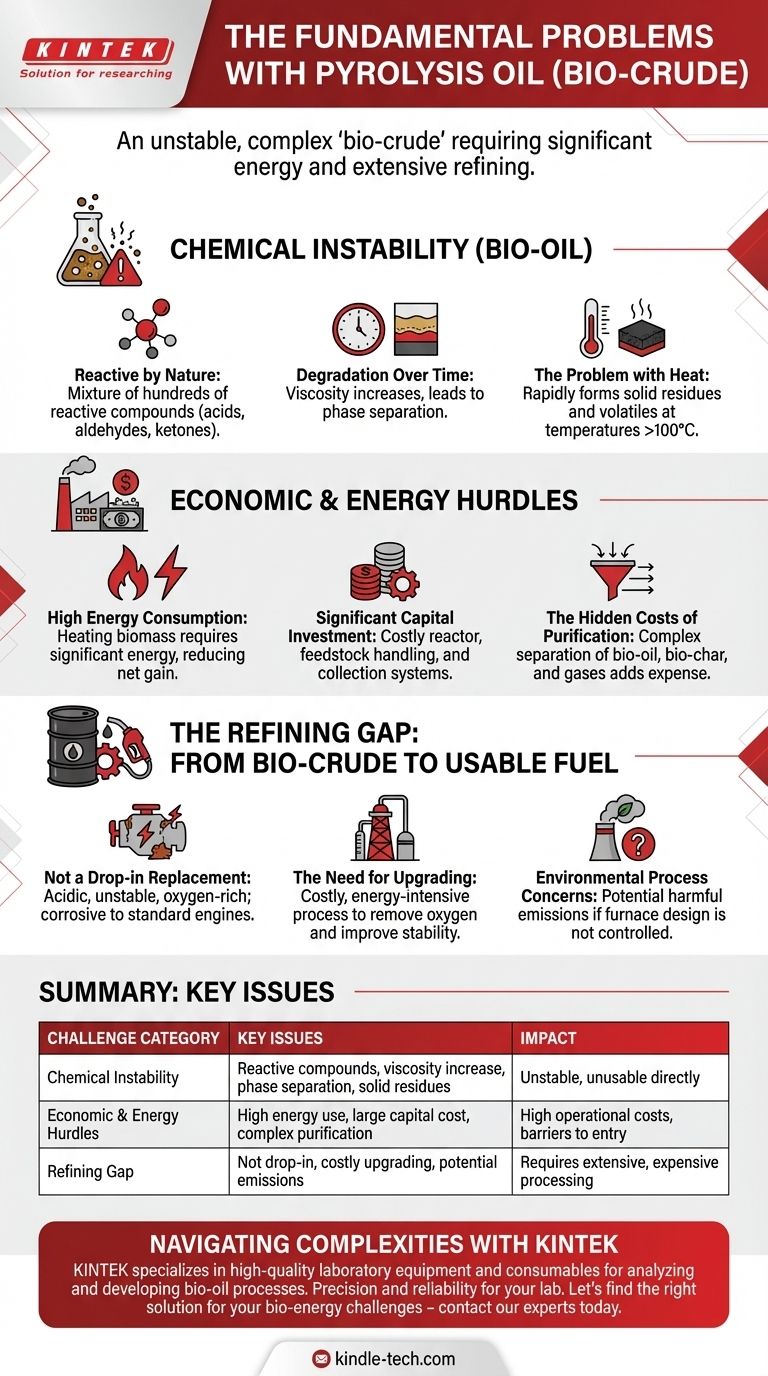

Das grundlegende Problem mit Pyrolyseöl ist, dass es ein instabiles, chemisch komplexes „Bio-Rohöl“ ist, dessen Herstellung erhebliche Energie und eine umfassende Raffination erfordert, bevor es als praktischer Kraftstoff verwendet werden kann. Obwohl es ein vielversprechendes Konzept zur Umwandlung von Abfall in Energie ist, stößt es auf große Hürden hinsichtlich seiner chemischen Eigenschaften, der Produktionsökonomie und der Verarbeitungsanforderungen.

Während die Pyrolyse eine Möglichkeit bietet, Biomasse in einen flüssigen Energieträger umzuwandeln, ist das resultierende Öl kein fertiges Produkt. Seine inhärente Instabilität und die hohen Kosten für Produktion und Veredelung sind die Haupthindernisse, die seine weit verbreitete Einführung verhindern.

Die Herausforderung der chemischen Instabilität

Das unmittelbarste Problem mit Pyrolyseöl, auch als Bio-Öl bekannt, ist seine chemische Beschaffenheit. Es ist kein raffiniertes, stabiles Produkt wie Diesel oder Benzin.

Reaktiv von Natur aus

Pyrolyseöl ist eine Mischung aus Hunderten verschiedener organischer Verbindungen, die Zwischenprodukte der Zersetzung sind. Viele dieser Verbindungen sind hochreaktiv, darunter Säuren, Aldehyde und Ketone.

Abbau im Laufe der Zeit

Diese Reaktivität bedeutet, dass das Öl während der Lagerung nicht stabil ist. Im Laufe der Zeit reagieren diese Verbindungen miteinander, wodurch die Viskosität des Öls allmählich zunimmt. Dies kann schließlich zu einer Phasentrennung führen, bei der sich das Öl in unbrauchbare Schichten trennt.

Das Problem mit Hitze

Das Erhitzen des Öls, das für viele Kraftstoffanwendungen notwendig ist, beschleunigt diese Reaktionen dramatisch. Temperaturen von 100 °C können dazu führen, dass das Öl schnell feste Rückstände und flüchtige organische Verbindungen bildet, was die Verwendung in Standardmotoren oder -brennern ohne Modifikation erschwert.

Verständnis der wirtschaftlichen und energetischen Hürden

Neben der Chemie des Öls ist der Prozess seiner Herstellung mit wirtschaftlichen und energetischen Herausforderungen behaftet, die seine Rentabilität einschränken, insbesondere in kleineren Maßstäben.

Hoher Energieverbrauch

Der Pyrolyseprozess erfordert das Erhitzen von Biomasse auf hohe Temperaturen unter Sauerstoffausschluss. Die Aufrechterhaltung dieser Temperaturen für die erforderliche Dauer verbraucht eine erhebliche Menge an Energie, was den Nettoenergiegewinn des gesamten Systems negativ beeinflussen kann.

Erhebliche Kapitalinvestitionen

Die Ausrüstung und Maschinen, die für eine Pyrolyseanlage benötigt werden, einschließlich des Reaktors, der Rohstoffhandhabung und der Produktsammelsysteme, sind kostspielig. Diese hohen anfänglichen Kapitalkosten stellen eine große Eintrittsbarriere dar.

Die versteckten Kosten der Reinigung

Der Output eines Pyrolyse-Reaktors ist nicht nur Öl; es ist ein gemischter Strom aus flüssigem Bio-Öl, festem Bio-Kohle und brennbaren Gasen. Die effiziente Trennung und Reinigung dieser Endprodukte ist ein komplexer und teurer Schritt, der die gesamten Betriebskosten erhöht.

Die Raffinationslücke: Vom Bio-Rohöl zum nutzbaren Kraftstoff

Ein weit verbreitetes Missverständnis ist, dass Pyrolyseöl direkt als Transportkraftstoff verwendet werden kann. In Wirklichkeit handelt es sich um ein „Bio-Rohöl“, das ohne umfassende Veredelung mit modernen Motoren inkompatibel ist.

Kein direkter Ersatz

Die saure, instabile und sauerstoffreiche Natur von rohem Pyrolyseöl macht es korrosiv und ungeeignet für die Verwendung in Standardmotoren. Es kann nicht einfach mit herkömmlichen Kraftstoffen gemischt werden.

Die Notwendigkeit der Veredelung

Um ein brauchbarer Transportkraftstoff zu werden, muss das Bio-Öl weiter raffiniert werden. Dieser Prozess, oft als Veredelung bezeichnet, ist notwendig, um Sauerstoff zu entfernen, die Säure zu reduzieren und die Stabilität zu verbessern, was ihn zu einer kostspieligen und energieintensiven Voraussetzung macht.

Umweltbezogene Prozessbedenken

Obwohl oft als umweltfreundlich angepriesen, kann der Pyrolyseprozess selbst schädliche Emissionen verursachen, wenn er nicht ordnungsgemäß gehandhabt wird. Das Ofendesign und der Betrieb müssen sorgfältig kontrolliert werden, um die Auswirkungen auf die Luftqualität zu minimieren, was eine weitere Ebene der betrieblichen Komplexität hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Herausforderungen ist entscheidend, um zu bestimmen, ob Pyrolyse eine geeignete Technologie für Ihr spezifisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Produktion von Drop-in-Kraftstoffen liegt: Seien Sie auf erhebliche Kapitalinvestitionen sowohl in die Kern-Pyrolyseeinheit als auch in die wesentliche nachgeschaltete Raffinationsinfrastruktur vorbereitet.

- Wenn Ihr Hauptaugenmerk auf der lokalen Abfall-zu-Energie-Umwandlung liegt: Die Instabilität des Öls bedeutet, dass es wahrscheinlich vor Ort und schnell verwendet werden muss, was Lagerung und Transport zu einer kritischen Designbeschränkung macht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Spezialchemikalien liegt: Die komplexe Reinigungsstufe ist unvermeidlich und muss als großer Betriebskostenfaktor und technische Herausforderung berücksichtigt werden.

Letztendlich hängt die Rentabilität von Pyrolyseöl davon ab, wie erfolgreich seine inhärenten chemischen, wirtschaftlichen und verfahrenstechnischen Komplexitäten bewältigt werden.

Zusammenfassungstabelle:

| Herausforderungskategorie | Hauptprobleme |

|---|---|

| Chemische Instabilität | Reaktive Verbindungen, Viskositätserhöhung, Phasentrennung, Bildung fester Rückstände beim Erhitzen. |

| Wirtschaftliche & energetische Hürden | Hoher Energieverbrauch, erhebliche Kapitalinvestitionen, komplexe Reinigungskosten. |

| Raffinationslücke | Kein direkter Kraftstoff, erfordert kostspielige Veredelung, um motorkompatibel zu sein, potenzielle Umweltemissionen. |

Die Bewältigung der Komplexität von Pyrolyseöl erfordert die richtige Ausrüstung und Expertise. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für die Analyse und Entwicklung von Bio-Öl-Prozessen. Ob Sie die chemische Stabilität erforschen, die Produktion optimieren oder Veredelungsmethoden testen, unsere Lösungen bieten die Präzision und Zuverlässigkeit, die Ihr Labor benötigt. Lassen Sie uns die richtige Lösung für Ihre Bioenergie-Herausforderungen finden – kontaktieren Sie noch heute unsere Experten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten