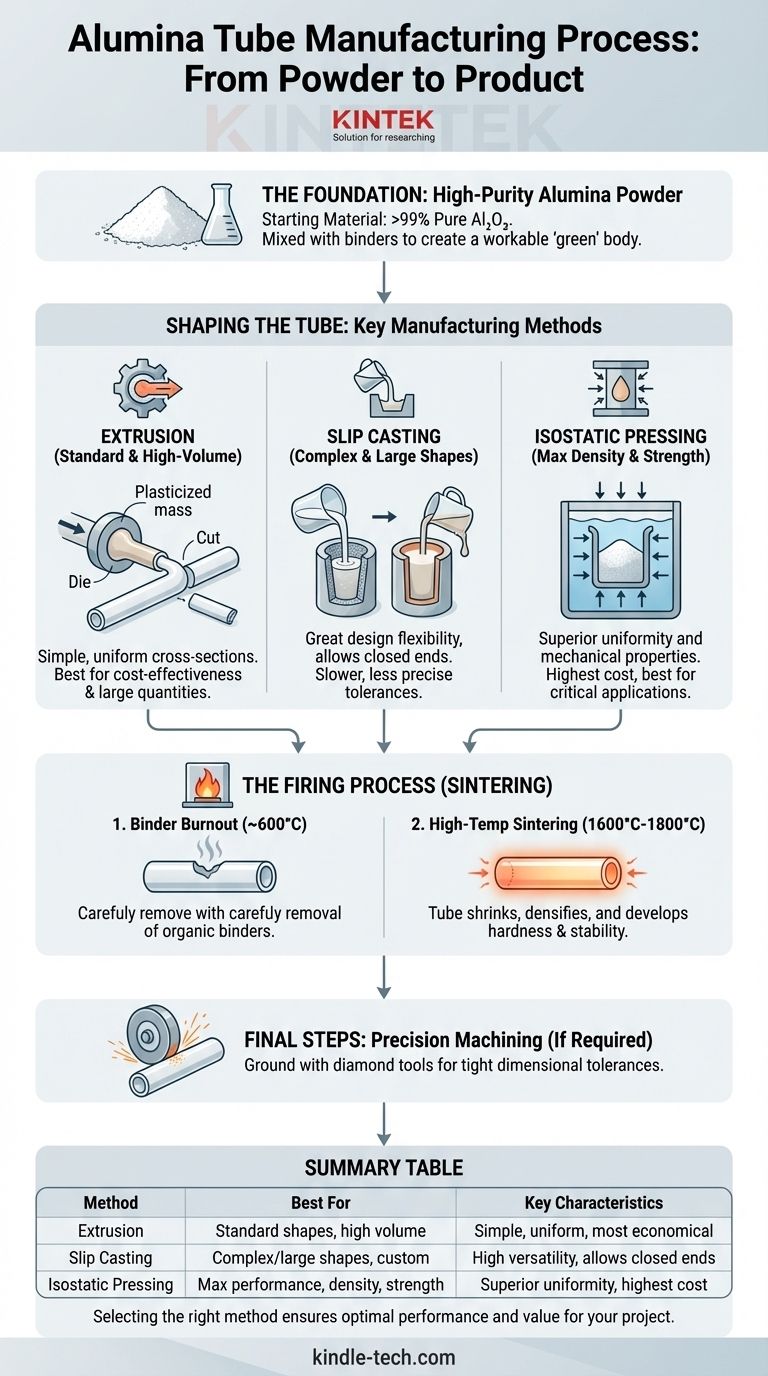

Im Kern ist die Herstellung eines Aluminiumoxidrohrs ein keramischer Formgebungsprozess, der hochreines Aluminiumoxid (Al₂O₃)-Pulver in eine feste, dichte und hochbelastbare Form umwandelt. Dies wird erreicht, indem das Pulver zunächst mit Bindemitteln gemischt wird, um eine verarbeitbare Masse zu erzeugen, dieser "Grünkörper" dann mit einer von mehreren Methoden zu einem Rohr geformt und schließlich bei extrem hohen Temperaturen in einem Prozess namens Sintern gebrannt wird. Die Wahl der spezifischen Formgebungsmethode ist eine entscheidende Entscheidung, die die endgültigen Eigenschaften und Kosten des Rohrs bestimmt.

Die zur Herstellung eines Aluminiumoxidrohrs verwendete Fertigungsmethode – hauptsächlich Extrusion, Schlickerguss oder isostatisches Pressen – ist nicht nur ein Produktionsdetail. Sie ist der wichtigste Faktor für die Dichte, Maßhaltigkeit und mechanische Festigkeit des Rohrs und beeinflusst direkt dessen Leistung in Hochtemperatur- oder Hochreinigkeitsanwendungen.

Die Grundlage: Hochreines Aluminiumoxidpulver

Beginnend mit dem richtigen Material

Der gesamte Prozess beginnt mit außergewöhnlich reinem Aluminiumoxid (Al₂O₃)-Pulver. Für Hochleistungsanwendungen wie Ofenrohre und Halbleiterkomponenten übersteigt diese Reinheit oft 99 %.

Diese hohe Reinheit ist die Quelle der wichtigsten Eigenschaften von Aluminiumoxid: ausgezeichnete chemische Beständigkeit, hohe elektrische Isolation und extreme Temperaturstabilität.

Vorbereitung des "Grünkörpers"

Rohpulver lässt sich nicht leicht formen. Es muss mit Wasser, organischen Bindemitteln und Weichmachern gemischt werden.

Daraus entsteht eine verarbeitbare, tonähnliche Masse (für die Extrusion) oder eine flüssige Suspension, ein sogenannter "Schlicker" (für den Schlickerguss). Dieser ungebrannte, formbare Zustand wird als "Grünkörper" bezeichnet.

Formgebung des Rohrs: Wichtige Herstellungsmethoden

Die Wahl der Formgebungsmethode ist eine kritische technische Entscheidung, die auf den gewünschten Rohrabmessungen, der Komplexität und den Leistungsanforderungen basiert.

Extrusion: Das Arbeitspferd für Standardrohre

Die Extrusion ist die gebräuchlichste und kostengünstigste Methode zur Herstellung einfacher, gleichmäßiger Rohre.

Die plastifizierte Aluminiumoxidmischung wird unter hohem Druck durch eine kreisförmige Düse gepresst. Dadurch entsteht ein langes, durchgehendes Rohr, das dann auf die gewünschte Länge geschnitten wird. Es ist ideal für die Großserienproduktion von Standard-Schutzrohren, Isolatoren und Ofendrahtstützen.

Schlickerguss: Für komplexe oder große Formen

Der Schlickerguss wird für Rohre mit nicht standardisierten Formen, geschlossenen Enden oder sehr großen Durchmessern verwendet, die für die Extrusion unpraktisch sind.

Ein flüssiger Aluminiumoxidschlicker wird in eine poröse Gipsform gegossen. Der Gips absorbiert das Wasser aus dem Schlicker, wodurch sich eine feste Aluminiumoxidschicht auf der Innenfläche der Form bildet. Sobald die gewünschte Wandstärke erreicht ist, wird der überschüssige Schlicker ausgegossen.

Isostatisches Pressen: Für maximale Dichte und Festigkeit

Das isostatische Pressen erzeugt die hochwertigsten, gleichmäßigsten und dichtesten Aluminiumoxidrohre. Diese Methode ist den anspruchsvollsten Anwendungen vorbehalten.

Aluminiumoxidpulver wird in eine flexible, rohrförmige Form gegeben, die dann in eine Fluidkammer getaucht wird. Ein immenser, gleichmäßiger Druck wird auf das Fluid ausgeübt, wodurch das Pulver aus allen Richtungen verdichtet wird. Dies führt zu einem außergewöhnlich dichten Grünkörper mit minimalen inneren Defekten.

Vom "Grünkörper" zum Fertigprodukt: Der Brennprozess

Nach der Formgebung ist das "grüne" Rohr zerbrechlich und besitzt noch nicht seine endgültigen keramischen Eigenschaften. Der Brenn- oder Sinterprozess verwandelt es in ein hartes, dichtes Endprodukt.

Die Bedeutung des Binder-Ausbrennens

Das grüne Rohr wird zunächst langsam auf eine moderate Temperatur (ca. 600°C) erhitzt. Dieser entscheidende Schritt brennt die organischen Bindemittel und Weichmacher vorsichtig aus, ohne Risse oder Defekte im Rohr zu verursachen.

Hochtemperatur-Sintern

Das Rohr wird dann in einem Ofen auf eine extreme Temperatur erhitzt, typischerweise zwischen 1600°C und 1800°C.

Bei dieser Temperatur verschmelzen die einzelnen Aluminiumoxidpartikel miteinander. Das Rohr schrumpft erheblich (bis zu 20 %) und verdichtet sich, wodurch die Porosität eliminiert und seine charakteristische Härte, thermische Stabilität und mechanische Festigkeit entwickelt werden.

Präzisionsbearbeitung und Veredelung

Nach dem Sintern ist das Aluminiumoxidrohr extrem hart. Wenn sehr enge Maßtoleranzen erforderlich sind, muss es mit diamantbeschichteten Werkzeugen auf seine endgültige Größe geschliffen werden.

Die Kompromisse verstehen

Jeder Herstellungsprozess beinhaltet ein Gleichgewicht zwischen Kosten, Komplexität und Endleistung.

Extrusion: Kosten vs. Komplexität

Ein extrudiertes Rohr ist für Standardformen und hohe Stückzahlen äußerst kostengünstig. Diese Methode ist jedoch auf einfache, gleichmäßige Querschnitte beschränkt.

Schlickerguss: Vielseitigkeit vs. Toleranz

Der Schlickerguss ermöglicht eine große Designflexibilität und die Herstellung komplexer oder großformatiger Formen. Der Kompromiss ist oft ein langsamerer Prozess und potenziell weniger präzise Maßtoleranzen im Vergleich zu anderen Methoden.

Isostatisches Pressen: Leistung vs. Kosten

Diese Methode liefert Rohre mit überragender Dichte, Gleichmäßigkeit und Festigkeit, wodurch sie ideal für kritische Vakuum-, Turbinen- oder Strukturkomponenten sind. Diese hohe Leistung geht mit deutlich höheren Herstellungskosten einher.

Auswahl des richtigen Rohrs für Ihre Anwendung

Das Verständnis des Herstellungsprozesses ermöglicht es Ihnen, das richtige Rohr basierend auf Ihren spezifischen technischen und budgetären Anforderungen auszuwählen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Standardanwendungen liegt (z. B. Thermoelement-Schutzrohre, Ofendrahtstützen): Ein extrudiertes Rohr bietet eine hervorragende Leistung zum niedrigsten Preis.

- Wenn Ihr Hauptaugenmerk auf einer komplexen Form oder einem Rohr mit großem Durchmesser liegt (z. B. kundenspezifische Ofenauskleidungen oder Tiegel): Ein schlickergegossenes Rohr bietet die notwendige Designflexibilität.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung unter extremen Bedingungen liegt (z. B. Hochvakuumofenkomponenten oder Präzisions-Waferbearbeitung): Ein isostatisch gepresstes Rohr liefert die höchste Dichte, Reinheit und mechanische Festigkeit, die erforderlich ist.

Indem Sie die Herstellungsmethode an die Anforderungen Ihrer Anwendung anpassen, stellen Sie eine optimale Leistung und einen optimalen Wert für Ihr Projekt sicher.

Zusammenfassungstabelle:

| Herstellungsmethode | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| Extrusion | Standardformen, hohe Stückzahlen, Kosteneffizienz | Einfache, gleichmäßige Rohre; am wirtschaftlichsten |

| Schlickerguss | Komplexe/große Formen, kundenspezifische Designs | Hohe Vielseitigkeit; ermöglicht geschlossene Enden und große Durchmesser |

| Isostatisches Pressen | Maximale Leistung, Dichte und Festigkeit | Überragende Gleichmäßigkeit und mechanische Eigenschaften; höchste Kosten |

Benötigen Sie ein Hochleistungs-Aluminiumoxidrohr, das speziell auf die Anwendung Ihres Labors zugeschnitten ist? Die richtige Herstellungsmethode ist entscheidend, um die thermische Stabilität, chemische Beständigkeit und mechanische Festigkeit zu erreichen, die Ihre Prozesse erfordern. Bei KINTEK sind wir auf die Lieferung von Präzisionslaborgeräten und Verbrauchsmaterialien spezialisiert, einschließlich Aluminiumoxidrohren, die für Zuverlässigkeit entwickelt wurden. Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Rohrs für Ihren Ofen, Ihre Halbleiter- oder Forschungsanwendung helfen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

- Hochreines Aluminiumoxid-Granulatpulver für fortschrittliche technische Fein keramiken

- Technische Keramik-Positionierungsstifte aus Aluminiumoxid (Al₂O₃) mit gerader Fase für Präzisionsanwendungen

Andere fragen auch

- Was ist die maximale Temperatur für Aluminiumoxidrohre? Entfesseln Sie ihr volles Potenzial mit hoher Reinheit

- Was sind die Funktionen von federbelasteten Aluminiumoxid-Keramikstäben? Gewährleistung der Datenreinheit in Elektrodenprüfanordnungen

- Warum sind Keramiken korrosionsbeständiger? Entdecken Sie das Geheimnis unübertroffener chemischer Stabilität

- Warum wird eine Aluminiumoxid-Isolierscheibe in einem CCPD-Reaktor benötigt? Verbessern Sie die Beschichtungsqualität mit Floating Potential

- Welche Funktionen erfüllen hochreine Aluminiumoxid-Stützstäbe in sCO2-Experimenten? Gewährleistung der Integrität von Hochtemperaturmaterialien