Im Wesentlichen ist der Erhitzungsprozess bei der Pyrolyse die kontrollierte thermische Zersetzung von Materialien bei hohen Temperaturen, typischerweise zwischen 400°C und 900°C, in einem Reaktor, der vollständig frei von Sauerstoff ist. Diese Abwesenheit von Sauerstoff ist der entscheidende Faktor, der verhindert, dass das Material verbrennt (verbrennt) und stattdessen seine komplexen Moleküle dazu zwingt, sich in einfachere, wertvolle Substanzen wie Synthesegas, Bio-Öl und Biokohle aufzuspalten.

Das Kernprinzip ist, dass Pyrolyseerhitzung kein Verbrennen ist. Es ist ein präziser, sauerstofffreier thermischer Prozess, der darauf ausgelegt ist, ein Material auf molekularer Ebene zu dekonstruieren und es von einem geringwertigen Abfall in eine hochwertige Ressource umzuwandeln.

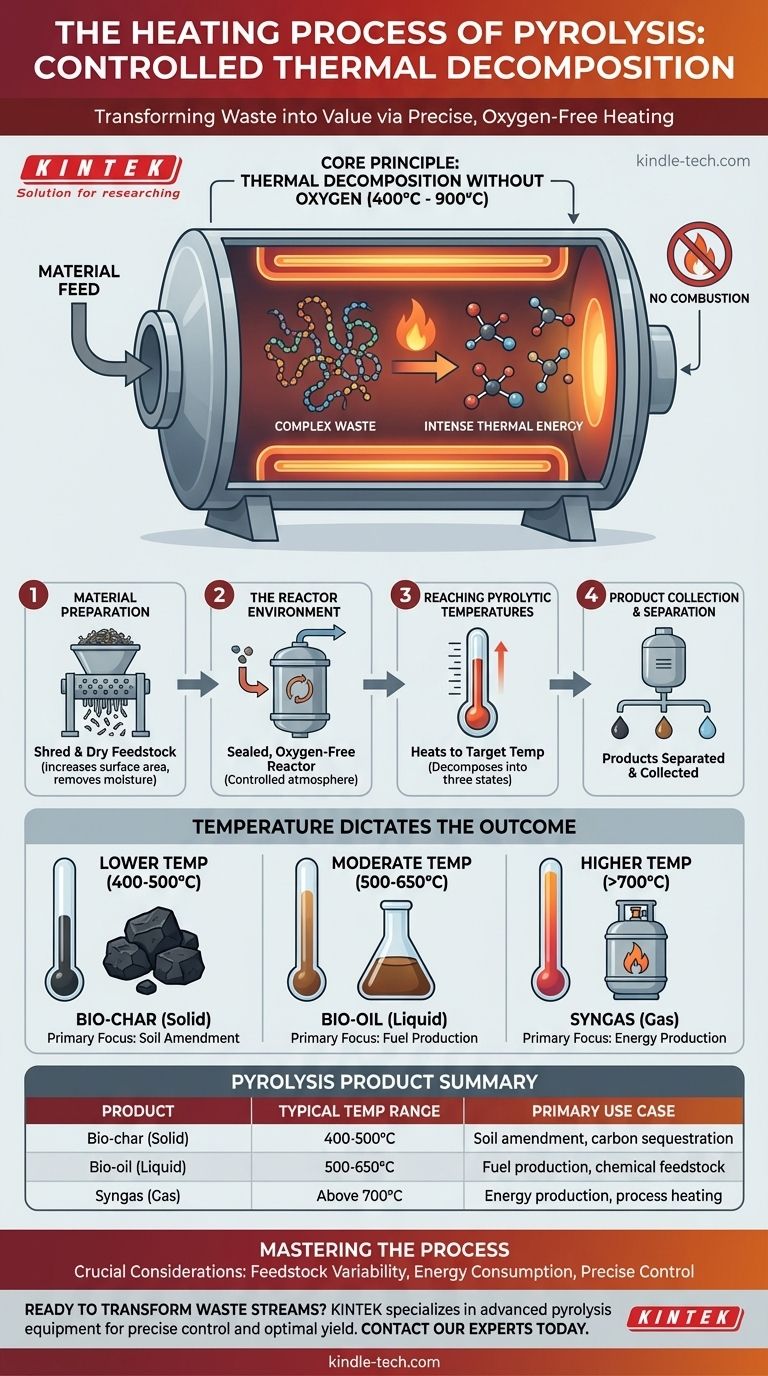

Das Kernprinzip: Thermische Zersetzung ohne Sauerstoff

Um die Pyrolyse wirklich zu verstehen, müssen Sie das Zusammenspiel von Wärme und kontrollierter Atmosphäre begreifen. Der Prozess beruht auf der Anwendung intensiver thermischer Energie bei gleichzeitiger strikter Verhinderung der Verbrennung.

Warum kein Sauerstoff entscheidend ist

Ohne Sauerstoff kann keine Verbrennung stattfinden. Anstatt zu verbrennen und Energie als Feuer freizusetzen, werden die chemischen Bindungen des Materials durch die Hitze instabil und brechen einfach. Dieser grundlegende Unterschied trennt die Pyrolyse von der Verbrennung.

Die Rolle hoher Temperatur

Wärme liefert die notwendige Energie, um die langen, komplexen Polymerketten in Materialien wie Kunststoff, Reifen oder Biomasse (Zellulose und Lignin) zu spalten. Wenn diese Ketten in kleinere, flüchtigere Moleküle zerfallen, verdampfen sie und hinterlassen einen festen Kohlenstoffrückstand.

Temperatur bestimmt das Ergebnis

Die endgültige Produktverteilung hängt stark von der Temperatur im Reaktor ab. Eine niedrigere Temperatur könnte die Produktion von fester Biokohle begünstigen, während höhere Temperaturen tendenziell mehr Synthesegas und Bio-Öl ergeben. Die spezifische Zieltemperatur wird basierend auf dem gewünschten Ergebnis festgelegt.

Eine Schritt-für-Schritt-Analyse der Heizphase

Obwohl die Erhitzung selbst im Reaktor stattfindet, ist sie ein einziger Schritt in einem größeren, integrierten Arbeitsablauf.

Schritt 1: Materialvorbereitung

Bevor die Erhitzung beginnen kann, wird das Rohmaterial (wie Kunststoffabfälle oder Biomasse) oft zerkleinert und getrocknet. Dies erhöht die Oberfläche für eine effizientere Wärmeübertragung und entfernt Feuchtigkeit, die den Prozess stören könnte.

Schritt 2: Die Reaktorumgebung

Das vorbereitete Material wird in einen versiegelten, sauerstofffreien Reaktor gefüllt. Dies ist das Herzstück der Pyrolyseanlage, wo die kontrollierte Erhitzung stattfindet.

Schritt 3: Erreichen von Pyrolysetemperaturen

Der Reaktor erhitzt das Material auf seine Zieltemperatur, typischerweise zwischen 400°C und 900°C. Während sich das Material zersetzt, trennt es sich in drei primäre Zustände.

- Fest: Ein kohlenstoffreicher Rückstand, genannt Biokohle.

- Flüssig: Dämpfe, die zu Bio-Öl (auch Pyrolyseöl genannt) kondensiert werden.

- Gas: Nicht kondensierbare Gase, bekannt als Synthesegas.

Schritt 4: Produktsammlung und -trennung

Diese drei Produkte werden dann getrennt und gesammelt. Die Biokohle wird typischerweise vom Boden des Reaktors entfernt, während die Gas- und Dampfmischung abgeleitet wird, um gekühlt zu werden, wodurch das flüssige Bio-Öl vom Synthesegas getrennt wird.

Die Kompromisse und Überlegungen verstehen

Die effektive Anwendung dieses Prozesses erfordert ein klares Verständnis seiner betrieblichen Realitäten und Einschränkungen.

Variabilität des Ausgangsmaterials

Verschiedene Materialien zersetzen sich unterschiedlich. Die Kunststoffe im Siedlungsabfall erfordern ein anderes Heizprofil und eine andere Vorbehandlung als Holzspäne oder landwirtschaftliche Rückstände. Der Prozess muss auf das spezifische verwendete Ausgangsmaterial abgestimmt werden.

Energieverbrauch

Das Erreichen und Aufrechterhalten von Temperaturen von bis zu 900°C ist ein energieintensiver Prozess. Ein Teil des während der Pyrolyse erzeugten Synthesegases wird oft zur Eigenversorgung des Systems verwendet, aber die Gesamtenergiebilanz ist ein entscheidender Faktor für die wirtschaftliche Rentabilität einer Anlage.

Die Notwendigkeit präziser Kontrolle

Der Erfolg der Pyrolyse hängt von präzisen Steuerungssystemen ab. Jede Abweichung in Temperatur, Druck oder die Einführung von Sauerstoff kann die Leistung drastisch verändern, die Effizienz verringern und Sicherheitsrisiken mit sich bringen.

Die richtige Wahl für Ihr Ziel treffen

Die von Ihnen gewählten Heizparameter sind direkt an das Produkt gebunden, das Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle zur Bodenverbesserung liegt: Dies erfordert typischerweise langsamere Heizraten am unteren Ende des Temperaturbereichs (ca. 400-500°C).

- Wenn Ihr Hauptaugenmerk auf der Maximierung von flüssigem Bio-Öl als Kraftstoff liegt: Dies wird oft mit sehr schnellen Heizraten bei moderaten Temperaturen (ca. 500-650°C) erreicht.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas zur Energieerzeugung liegt: Dies erfordert im Allgemeinen die höchsten Prozesstemperaturen (über 700°C), um Moleküle weiter in ihre gasförmigen Komponenten zu zerlegen.

Letztendlich ist die Beherrschung des Heizprozesses der Schlüssel, um den spezifischen Wert, der in einem bestimmten Abfallstrom verborgen ist, freizusetzen.

Zusammenfassungstabelle:

| Pyrolyseprodukt | Typischer Temperaturbereich | Primärer Anwendungsfall |

|---|---|---|

| Biokohle (Fest) | 400-500°C | Bodenverbesserung, Kohlenstoffbindung |

| Bio-Öl (Flüssig) | 500-650°C | Kraftstoffproduktion, chemischer Rohstoff |

| Synthesegas (Gas) | Über 700°C | Energieerzeugung, Prozesswärme |

Bereit, Ihre Abfallströme in wertvolle Ressourcen umzuwandeln? KINTEK ist spezialisiert auf fortschrittliche Labor- und Pilotanlagen zur Pyrolyse, die für präzise Temperaturkontrolle und optimale Produktausbeute entwickelt wurden. Ob Ihr Ziel die Produktion von Biokohle, Bio-Öl oder Synthesegas ist, unsere Reaktoren sind auf Effizienz und Zuverlässigkeit ausgelegt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Pyrolyselösungen Ihre spezifischen Forschungs- und Verarbeitungsanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten