Der Prozess des Mischens von Gummimischungen ist ein streng kontrollierter Fertigungsschritt, der Rohpolymere und Additive in ein homogenes, verarbeitbares Material mit spezifischen technischen Eigenschaften umwandelt. Er beruht auf intensiver mechanischer Energie, um alle Inhaltsstoffe aufzubrechen, zu vermischen, aufzuweichen und zu homogenisieren, wodurch eine Mischung entsteht, die für das Formen und Vulkanisieren bereit ist.

Im Kern ist das Gummimischen nicht bloßes Vermischen von Zutaten. Es ist ein thermomechanischer Prozess, der darauf abzielt, zwei kritische Ziele zu erreichen: Erstens, den physikalischen Abbau und die Dispersion von Additiven in einer Rohpolymermatrix, und zweitens, die gleichmäßige Verteilung eines hitzeempfindlichen Vulkanisationspakets, ohne es vorzeitig zu aktivieren.

Das Ziel: Vom Rohpolymer zur technischen Mischung

Ein Rohgummi-Polymer, wie Naturkautschuk oder ein synthetisches Äquivalent, besitzt selten die für ein Endprodukt erforderlichen Eigenschaften. Der Mischprozess ist der Schritt, bei dem durch die Zugabe eines präzisen Rezepts von Inhaltsstoffen Wert geschaffen wird, um gewünschte Merkmale wie Festigkeit, Haltbarkeit, Farbe und Elastizität zu erzielen.

Die Schlüsselkomponenten

Eine typische Gummimischungsformel besteht aus mehreren Schlüsselkomponenten:

- Das Polymer: Dies ist der Basis-Elastomer (z. B. Naturkautschuk, SBR, EPDM), der das Rückgrat der Mischung bildet.

- Füllstoffe: Materialien wie Ruß oder Kieselsäure werden hinzugefügt, um das Polymer zu verstärken und die Festigkeit, Reißfestigkeit und Abriebfestigkeit zu verbessern.

- Verarbeitungshilfsmittel & Öle: Diese dienen dazu, die Mischung aufzuweichen, ihre Viskosität zu reduzieren und die weitere Verarbeitung in nachfolgenden Schritten zu erleichtern.

- Das Vulkanisationspaket: Dies umfasst Schwefel, Beschleuniger und Aktivatoren. Diese Chemikalien erzeugen während der abschließenden Vulkanisation (Härtung) Vernetzungen zwischen den Polymerketten, was dem Gummi seine endgültigen elastischen Eigenschaften verleiht.

Der Standard-Zweistufen-Mischprozess

Um alle Inhaltsstoffe ordnungsgemäß einzuarbeiten und gleichzeitig die Hitze zu kontrollieren, ist der Industriestandard ein zweistufiger Prozess, der einen Innenmischer gefolgt von einer Walzenmühle umfasst.

Stufe 1: Das Masterbatch im Innenmischer

Die erste und energieintensivste Stufe findet in einem leistungsstarken Innenmischer statt, wie einem Banbury®-Mischer. Das Hauptziel hier ist die Dispersion – das Aufbrechen von Füllstoffklumpen und deren Einbringung in die Polymermatrix.

Bei diesem Schritt werden das Polymer, die Füllstoffe und die Öle in einer bestimmten Reihenfolge hinzugefügt. Die Rotoren des Mischers üben enorme mechanische Scherkräfte aus, die die Inhaltsstoffe physisch zerreißen und erhebliche Hitze erzeugen. Diese Kombination aus Scherung und Hitze ist unerlässlich, um eine homogene Mischung zu erzielen, die als „Masterbatch“ bekannt ist.

Entscheidend ist, dass das temperaturempfindliche Vulkanisationspaket von dieser Stufe ausgelassen wird. Die erzeugte Hitze würde zu einer vorzeitigen Vulkanisation führen, einem Zustand, der als Anvulkanisation (Scorch) bekannt ist und die Charge unbrauchbar machen würde.

Stufe 2: Die Endmischung auf einer Zweiwalzenmühle

Nachdem das Masterbatch ausgetragen und abgekühlt wurde, gelangt es in die zweite Stufe, typischerweise auf eine offene Zweiwalzenmühle. Das Hauptziel hier ist die Distribution.

Das abgekühlte Masterbatch wird wiederholt durch den Spalt (oder „Nip“) zwischen den beiden Walzen geführt. Zu diesem Zeitpunkt wird das temperaturempfindliche Vulkanisationspaket hinzugefügt. Die Scherkräfte sind viel geringer als im Innenmischer, was es ermöglicht, die Vulkanisationsmittel gleichmäßig in der gesamten Charge zu verteilen, ohne übermäßige, Anvulkanisation verursachende Hitze zu erzeugen.

Sobald das Mischen abgeschlossen ist, wird die fertige Mischung in durchgehenden Bahnen von der Mühle abgenommen und abgekühlt, bereit für Formgebungsverfahren wie Extrusion oder Formpressen.

Die Abwägungen verstehen

Das erfolgreiche Mischen von Gummi ist ein Balanceakt zwischen konkurrierenden Faktoren. Das Verständnis dieser Abwägungen ist entscheidend für die Prozesskontrolle und Qualität.

Anvulkanisationssicherheit vs. Dispersionsqualität

Dies ist die grundlegende Herausforderung. Die bestmögliche Dispersion der Füllstoffe erfordert hohe Energie und lange Mischzeiten, was beides die Mischtemperatur erhöht. Überschreitet man jedoch die Aktivierungstemperatur der Vulkanisationsmittel, wird die Charge ruiniert. Der gesamte zweistufige Prozess ist darauf ausgelegt, dieses Risiko zu managen.

Energieverbrauch vs. Durchsatz

Das Gummimischen ist ein extrem energieintensiver Prozess. Die Optimierung der Zykluszeit zur Maximierung des Durchsatzes ist ein ständiges betriebliches Ziel, darf aber nicht auf Kosten einer ordnungsgemäßen Dispersion gehen. Eine überstürzte Masterbatch-Stufe kann zu schlecht dispergierten Füllstoffen und einem Endprodukt führen, das die Leistungsanforderungen nicht erfüllt.

Materialeigenschaften vs. Verarbeitbarkeit

Die Zugabe hoher Mengen an verstärkenden Füllstoffen verbessert die physikalischen Eigenschaften des Endprodukts dramatisch, erhöht aber auch die Viskosität der Mischung. Dies macht das Mischen und Verarbeiten viel schwieriger. Die Formulierung muss so ausbalanciert sein, dass die Mischung effizient hergestellt werden kann und dennoch die Anforderungen des Endverbrauchs erfüllt.

Die richtige Wahl für Ihr Ziel treffen

Der Fokus des Mischprozesses kann je nach dem endgültigen Ziel angepasst werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Der Schlüssel liegt darin, eine ausgezeichnete, feinmaßstäbliche Dispersion der Füllstoffe während der Masterbatch-Stufe zu erreichen, selbst wenn dies mehr Energie und Zeit erfordert.

- Wenn Ihr Hauptaugenmerk auf Fertigungseffizienz liegt: Der Schlüssel liegt in der Optimierung des Mischzyklus und des Temperaturprofils, um den Energieverbrauch zu minimieren und Ausschuss zu vermeiden, ohne wesentliche Qualitätsstandards zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz liegt: Der Schlüssel liegt in der strengen Kontrolle aller Eingaben – Rohstoffqualität, Inhaltsstoffgewichte, Mischzeiten und Temperatur –, um sicherzustellen, dass jede Charge identisch ist.

Die Beherrschung der Prinzipien des Gummimischens ist grundlegend, um einfache Rohstoffe in zuverlässige, leistungsstarke technische Produkte zu verwandeln.

Zusammenfassungstabelle:

| Stufe | Ausrüstung | Hauptziel | Hinzugefügte Schlüsselkomponenten |

|---|---|---|---|

| 1: Masterbatch | Innenmischer (z. B. Banbury®) | Dispersion (Aufbrechen der Füllstoffe) | Polymer, Füllstoffe, Öle |

| 2: Endmischung | Zweiwalzenmühle | Distribution (gleichmäßiges Vermischen) | Vulkanisationspaket (Schwefel, Beschleuniger) |

Sind Sie bereit, Ihren Gummimischprozess für überlegene Produktleistung und Fertigungseffizienz zu optimieren?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für Materialprüfung und -entwicklung. Egal, ob Sie sich auf maximale Materialleistung, verbesserte Fertigungseffizienz oder die Gewährleistung von Produktkonsistenz konzentrieren, unsere Lösungen können helfen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors an die Gummiverarbeitung unterstützen können!

Ähnliche Produkte

- Labor-Innenmischer /Knetmaschine für Gummi

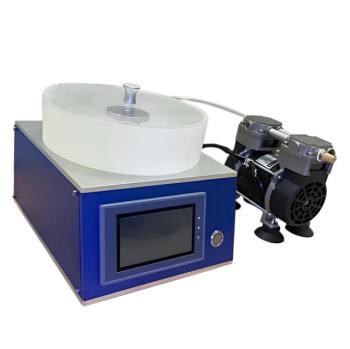

- Labor-Multifunktionsmischer Rotation Oszillation

- Labor-Scheibenrührwerk

- Kleiner und kompakter Leimhomogenisator

- 4-Zoll-Edelstahlkammer, vollautomatischer Labor-Klebstoffhomogenisator

Andere fragen auch

- Was ist der Mischprozess von Gummi? Meistern Sie die Schritte für überlegene Compound-Qualität

- Wofür werden Laborrührer verwendet? Erreichen Sie perfekte Probeneinheitlichkeit und zuverlässige Ergebnisse

- Was ist das empfohlene Reinigungsverfahren für eine Kohlenstofffaserbürste nach Gebrauch? Verlängern Sie die Lebensdauer der Bürste und erhalten Sie die Leistung

- Was ist der Prozess der Kautschukpyrolyse? Eine Schritt-für-Schritt-Anleitung zur Umwandlung von Altkautschuk in wertvolle Ressourcen

- Wie ist der Herstellungsprozess von Gummi? Vom Rohmaterial zum langlebigen Endprodukt