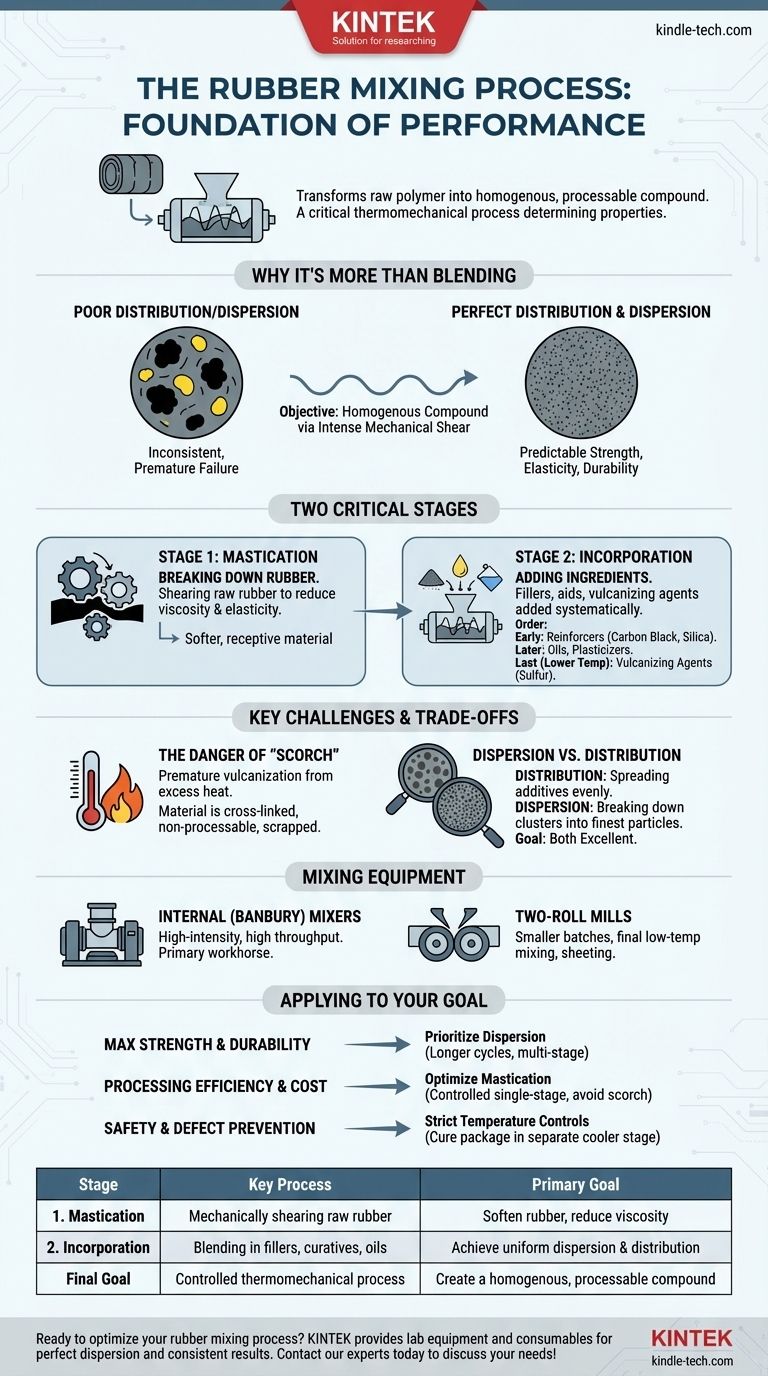

Der Gummi-Mischprozess ist ein grundlegender Herstellungsschritt, bei dem Rohgummi mechanisch aufgeweicht und dann gleichmäßig mit einer Reihe von Additiven vermischt wird. Dieses Verfahren dient nicht nur dem Mischen; es ist ein kritischer thermomechanischer Prozess, der die physikalischen Eigenschaften, die chemische Beständigkeit und die endgültige Leistung des vulkanisierten Gummiprodukts grundlegend bestimmt.

Der Hauptzweck des Gummi-Mischens besteht darin, unverarbeitbares Rohpolymer in eine homogene, verarbeitbare Mischung umzuwandeln. Dies wird durch zwei unterschiedliche Phasen erreicht: Mastikation zum Erweichen des Gummis, gefolgt von der Einarbeitung von Additiven, die die Eigenschaften des Endmaterials bestimmen.

Warum Gummi-Mischen mehr als nur Mischen ist

Das ultimative Ziel des Gummi-Mischens ist die Erzielung einer perfekten Dispersion und Verteilung aller Additive in der Gummimatrix. Eine unsachgemäß gemischte Verbindung weist inkonsistente Eigenschaften auf, was zu vorzeitigem Versagen führt.

Das Ziel: Eine homogene Mischung

Stellen Sie sich Rohgummi als eine dichte, verhedderte Masse langer Polymerketten vor. Additive wie Ruß oder Schwefel würden, wenn sie einfach eingerührt werden, in Klumpen verbleiben.

Der Mischprozess nutzt intensive mechanische Scherung, um diese Ketten zu entwirren und sicherzustellen, dass jedes Partikel jedes Additivs individuell von Gummi umgeben ist. Diese Gleichmäßigkeit garantiert die vorhersagbare Festigkeit, Elastizität und Haltbarkeit des Endteils.

Die zwei kritischen Phasen des Gummi-Mischens

Der gesamte Prozess lässt sich in zwei wesentliche, aufeinanderfolgende Phasen unterteilen. Jede Phase hat ein spezifisches Ziel und wirkt sich direkt auf die Qualität der Endmischung aus.

Phase 1: Mastikation

Mastikation ist der Prozess des Zerlegens des Gummis selbst. Roher Natur- oder Synthesekautschuk ist extrem zäh, viskos und elastisch, was es nahezu unmöglich macht, ihn mit Pulvern und Flüssigkeiten zu mischen.

Durch wiederholtes Scheren des Gummis in einem Mischer (wie einem Innenmischer vom Typ Banbury oder einer Zweiwalzenmühle) werden die langen Polymerketten physisch aufgebrochen. Diese Maßnahme reduziert die Viskosität und Elastizität des Gummis, wodurch er weicher, klebriger und aufnahmebereiter für die Zugabe anderer Bestandteile wird.

Phase 2: Einarbeitung (Incorporation)

Sobald der Gummi ausreichend mastiziert ist, beginnt die Einarbeitungsphase. Hier werden Füllstoffe, Verarbeitungshilfsmittel, Alterungsschutzmittel und Vulkanisationsmittel systematisch hinzugefügt.

Die Reihenfolge der Zugabe ist entscheidend. Verstärkende Füllstoffe wie Ruß oder Kieselsäure werden früh hinzugefügt, um eine vollständige Dispersion zu gewährleisten. Öle und Weichmacher folgen. Entscheidend ist, dass die Vulkanisationsmittel (wie Schwefel und Beschleuniger) typischerweise zuletzt in einem abschließenden Mischschritt bei niedrigerer Temperatur hinzugefügt werden.

Verständnis der wichtigsten Herausforderungen und Kompromisse

Der Erfolg beim Gummi-Mischen hängt davon ab, einige kritische Variablen sorgfältig zu steuern. Ein Versäumnis kann eine ganze Materialcharge ruinieren.

Die Gefahr des „Scorch“ (Vorvulkanisation)

Scorch ist die vorzeitige Einleitung der Vulkanisation (Vernetzung) während des Mischprozesses. Es ist der häufigste und kostspieligste Mischdefekt.

Das Mischen erzeugt immense Hitze. Wenn die Temperatur der Mischung nach Zugabe der Vulkanisationsmittel zu hoch ansteigt, beginnt der Gummi im Mischer zu vulkanisieren. Dieses „angeschmorte“ Material ist vernetzt, nicht mehr verarbeitbar und muss verschrottet werden.

Dispersion vs. Verteilung

Diese beiden Begriffe sind nicht austauschbar und beide für den Erfolg unerlässlich.

- Verteilung bezieht sich auf die gleichmäßige Ausbreitung der Additive in der gesamten Gummimischung.

- Dispersion bezieht sich auf das Zerlegen von Klumpen oder Agglomeraten von Additiven in ihre feinstmöglichen Partikel.

Eine Charge kann eine gute Verteilung von schlecht dispergierten Füllstoffklumpen aufweisen, was zu einem schwachen Endprodukt führt. Das Ziel ist immer eine ausgezeichnete Verteilung und eine ausgezeichnete Dispersion.

Die Rolle der Mischgeräte

Es werden zwei Haupttypen von Geräten verwendet:

- Innenmischer (Banbury-Mischer): Diese hochintensiven, geschlossenen Mischer sind die Arbeitstiere der Industrie und werden für die Mastikation und den größten Teil der Einarbeitung verwendet. Sie bieten hohen Durchsatz und hervorragende Kontrolle.

- Zweiwalzenmühlen: Diese offenen Mühlen werden für kleinere Chargen, das Endmischen (insbesondere für die Zugabe von Vulkanisationsmitteln bei kontrollierter Temperatur) oder zum Formen des gemischten Gummis zu Platten verwendet.

Anwendung auf Ihr Compoundierungsziel

Die Prioritäten Ihres Mischzyklus ändern sich je nach dem gewünschten Ergebnis für die endgültige Gummimischung.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Priorisieren Sie das Erreichen des höchstmöglichen Dispersionsgrades für Ihre Verstärkungsfüllstoffe, was einen längeren Mischzyklus oder einen mehrstufigen Prozess erfordern kann.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Kosten liegt: Optimieren Sie die Mastikationszeit und verwenden Sie, wo immer möglich, einen hochkontrollierten, einstufigen Innenmischzyklus, wobei Sie sicherstellen, dass Sie unter der Scorch-Temperatur bleiben.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Fehlervermeidung liegt: Implementieren Sie strenge Temperaturkontrollen und fügen Sie das Vulkanisationspaket immer in einem separaten, kühleren und abschließenden Mischschritt hinzu.

Die Beherrschung des Mischprozesses ist der erste und wichtigste Schritt bei der Entwicklung einer Gummimischung, die genau die gewünschte Leistung erbringt.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Hauptziel |

|---|---|---|

| 1. Mastikation | Mechanisches Scheren von Rohgummi | Gummi erweichen, Viskosität für das Mischen reduzieren |

| 2. Einarbeitung | Einmischen von Füllstoffen, Vulkanisationsmitteln, Ölen | Gleichmäßige Dispersion & Verteilung erreichen |

| Endziel | Kontrollierter thermomechanischer Prozess | Eine homogene, verarbeitbare Mischung erstellen |

Bereit, Ihren Gummi-Mischprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Gummi-Compoundierung. Ob Sie eine neue Formulierung entwickeln oder ein Mischproblem beheben, unser Fachwissen und unsere Produkte können Ihnen helfen, eine perfekte Dispersion zu erreichen, Scorch zu verhindern und konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- Labor-Vortexmischer Orbitalschüttler Multifunktionaler Rotationsoszillationsmischer

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

Andere fragen auch

- Was sind die verschiedenen Arten von Pulvermischern? Wählen Sie den richtigen Mischer für Ihre Materialien

- Was ist ein mehrschichtiger Film? Ein Leitfaden für fortschrittliche Licht- und Wärmeregelung

- Was ist der Verwendungszweck einer Blasfolienanlage? Zur Herstellung starker, vielseitiger Kunststofffolien für Verpackungen

- Welche Größe haben Spritzgießmaschinen? Passen Sie die Tonnage an Ihr Teil an für Qualität & Effizienz

- Was ist der Prozess des Mischens von Gummimischungen? Ein Leitfaden zur Herstellung gleichmäßiger, leistungsstarker Materialien

- Was sind die Nachteile des Extrusionsverfahrens? Hohe Kosten und geometrische Grenzen erklärt

- Wie ist der Herstellungsprozess von Gummi? Vom Rohmaterial zum langlebigen Endprodukt

- Was ist der Prozess der Kautschukpyrolyse? Ein Schritt-für-Schritt-Leitfaden zur Umwandlung von Abfall in Brennstoff