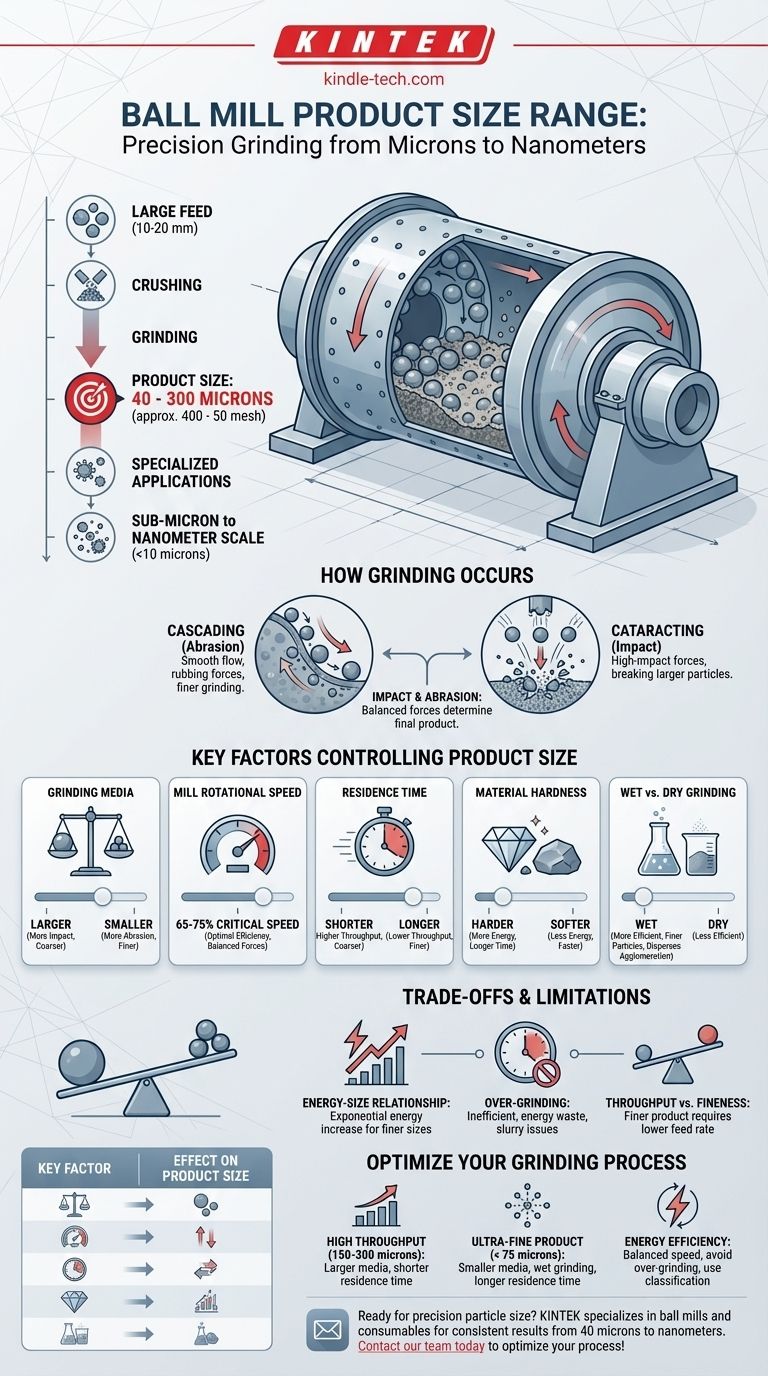

In der Materialverarbeitung ist eine Kugelmühle eine Feinmahlanlage, die Material typischerweise auf eine Produktgröße von 40 bis 300 Mikrometern (ungefähr 400 bis 50 Mesh) reduziert. Für spezielle Anwendungen, insbesondere beim Nassmahlen und mit optimierten Mahlkörpern, können Kugelmühlen Größen weit unter 10 Mikrometern erreichen und in den Submikrometer- oder sogar Nanometerbereich vordringen.

Die endgültige Produktgröße aus einer Kugelmühle ist keine feste Zahl, sondern ein hochgradig steuerbares Ergebnis. Sie wird durch das Zusammenspiel zwischen den Mahlkörpern, den Eigenschaften des zu mahlenden Materials und den Betriebsparametern der Mühle bestimmt.

Die Mechanik der Partikelreduktion

Eine Kugelmühle ist ein hohler Zylinder, der sich um seine Achse dreht und teilweise mit Mahlkörpern wie Stahl- oder Keramikkugeln gefüllt ist. Während sich die Mühle dreht, werden die Mahlkörper an der Innenseite des Mantels nach oben gehoben und fallen dann wieder herunter, wobei sie das zwischen den Kugeln eingeschlossene Material zerkleinern und mahlen.

Wie das Mahlen erfolgt

Die Taumelbewegung der Mahlkörper erzeugt zwei primäre Mahlkräfte. Kaskadierung ist, wenn die Kugeln in einem gleichmäßigen Fluss übereinander rollen und abrasive Kräfte erzeugen, die Partikel mahlen. Kataraktierung ist, wenn die Kugeln von nahe der Oberseite des Mantels geschleudert werden und hohe Aufprallkräfte erzeugen, die Partikel zerschlagen.

Die zwei Mahlkräfte

Aufprall ist die dominierende Kraft zum Zerkleinern größerer Aufgabepartikel. Abrasion (oder Abrieb) ist die reibende Wirkung, die Partikel zu einer sehr feinen Größe mahlt. Das Gleichgewicht zwischen diesen beiden Kräften ist entscheidend für die Kontrolle des Endprodukts.

Die Bedeutung der richtigen Aufgabegröße

Eine Kugelmühle ist ein Feinmahler, kein Primärbrecher. Sie arbeitet am effizientesten mit vorzerkleinertem Material, typischerweise mit einer oberen Größe von weniger als 10-20 Millimetern. Das Zuführen von überdimensioniertem Material zu einer Kugelmühle führt zu Ineffizienz und übermäßigem Verschleiß.

Schlüsselfaktoren zur Kontrolle der Endproduktgröße

Sie können mehrere Variablen anpassen, um die Feinheit des Ausgangsprodukts präzise zu steuern. Das Verständnis dieser Hebel ist entscheidend für die Prozessoptimierung.

Eigenschaften der Mahlkörper

Größe, Dichte und Material der Mahlkugeln sind entscheidend. Kleinere Mahlkörper bieten eine größere Oberfläche und mehr Kontaktpunkte, was zu einer feineren Produktgröße durch erhöhten Abrieb führt. Größere, dichtere Mahlkörper erhöhen die Aufprallkraft, was besser für gröberes Aufgabematerial ist.

Rotationsgeschwindigkeit der Mühle

Die Mühlengeschwindigkeit wird als Prozentsatz der "kritischen Geschwindigkeit" ausgedrückt – der Geschwindigkeit, bei der die Mahlkörper zentrifugieren und an der Innenwand der Mühle haften bleiben würden. Die meisten Mühlen arbeiten bei 65-75 % der kritischen Geschwindigkeit, um das optimale Gleichgewicht zwischen Kaskadierung und Kataraktierung für effizientes Mahlen zu erreichen.

Verweilzeit

Dies ist die Zeit, die das Material in der Mühle verbringt. Eine längere Verweilzeit führt naturgemäß zu einem feineren Mahlgut, da die Partikel mehr Aufprall- und Abriebereignissen ausgesetzt sind. Dies ist ein direkter Kompromiss mit dem Durchsatz der Mühle (Tonnen pro Stunde).

Materialhärte und Zerbrechlichkeit

Die intrinsischen Eigenschaften des zu mahlenden Materials haben einen erheblichen Einfluss. Härtere, weniger zerbrechliche Materialien (wie Quarz) erfordern mehr Energie und Zeit zum Zerkleinern als weichere Materialien (wie Kalkstein).

Nass- vs. Trockenmahlung

Das Mahlen kann trocken oder in einer Aufschlämmung (nass) erfolgen. Nassmahlung ist im Allgemeinen effizienter, verbraucht weniger Energie pro Tonne und kann feinere Partikel erzeugen. Die Flüssigkeit hilft, die Partikel zu dispergieren und verhindert Dämpfung und Agglomeration.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist eine Kugelmühle keine Universallösung. Ihr Betrieb beinhaltet grundlegende Kompromisse, die Effizienz und Kosten beeinflussen.

Das Energie-Größen-Verhältnis

Die Reduzierung der Partikelgröße ist ein energieintensiver Prozess. Die Energie, die erforderlich ist, um eine bestimmte Feinheit zu erreichen, steigt exponentiell, wenn die Zielpartikelgröße abnimmt. Das Mahlen von 100 Mikrometern auf 20 Mikrometer erfordert weitaus mehr Energie als das Mahlen von 500 auf 100.

Das Problem des Übermahlens

Material zu lange in der Mühle zu lassen, ist ineffizient. Es verschwendet Energie, um ultrafeine Partikel zu erzeugen, die für den Prozess möglicherweise nicht notwendig sind und sogar Probleme wie Schlammverdickung oder Partikelagglomeration verursachen können.

Durchsatz vs. Feinheit

Dies ist der häufigste betriebliche Kompromiss. Das Erreichen einer feineren Produktgröße erfordert fast immer eine Reduzierung der Zuführrate, was den gesamten Anlagendurchsatz senkt.

Wie Sie dies auf Ihr Ziel anwenden

Ihre optimale Kugelmühlenkonfiguration hängt vollständig von Ihrem Endziel ab. Berücksichtigen Sie diese Leitprinzipien, um die Parameter der Maschine an Ihre Prozessanforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für ein moderates Produkt (150-300 Mikrometer) liegt: Verwenden Sie größere Mahlkörper, um die Aufprallkräfte zu maximieren, und arbeiten Sie mit einer kürzeren Verweilzeit, um die Zuführrate zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf einem ultrafeinen Produkt (< 75 Mikrometer) liegt: Priorisieren Sie kleinere Mahlkörper, ziehen Sie Nassmahlung zur Verbesserung der Effizienz in Betracht und akzeptieren Sie, dass eine längere Verweilzeit und ein geringerer Durchsatz notwendig sein werden.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Balancieren Sie Mühlengeschwindigkeit und Mahlkörperfüllung sorgfältig aus, um sicherzustellen, dass Sie nicht übermahlen, und verwenden Sie ein Klassiersystem (wie einen Hydrozyklon), um korrekt dimensionierte Partikel umgehend aus dem Kreislauf zu entfernen.

Durch die Beherrschung dieser Variablen können Sie die Kugelmühle von einem einfachen Mahlwerkzeug in ein Präzisionswerkzeug verwandeln, um Ihre spezifischen Partikelgrößenanforderungen zu erfüllen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Produktgröße |

|---|---|

| Größe der Mahlkörper | Kleinere Mahlkörper = feineres Produkt |

| Verweilzeit | Längere Zeit = feineres Produkt |

| Mühlengeschwindigkeit | Optimierte Geschwindigkeit (65-75 % kritisch) für Effizienz |

| Nass- vs. Trockenmahlung | Nassmahlung ermöglicht feinere Partikel |

| Materialhärte | Härtere Materialien erfordern mehr Energie |

Bereit, Ihren Mahlprozess für die perfekte Partikelgröße zu optimieren? KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Kugelmühlen und Verbrauchsmaterialien, um Ihnen zu helfen, konsistente Ergebnisse von 40 Mikrometern bis in den Nanometerbereich zu erzielen. Unsere Experten können Ihnen bei der Auswahl der richtigen Mühle und Mahlkörper für Ihr spezifisches Material und Ihre Durchsatzziele helfen. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und ein Angebot anzufordern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und Mahlkugeln für die Verarbeitung von Sulfidelektrolyten wie Li6PS5Cl empfohlen?

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse