Im Kern ist ein Kalzinator ein spezialisierter Industrieofen, der dazu dient, ein Material auf eine hohe Temperatur zu erhitzen, um eine chemische und physikalische Veränderung herbeizuführen. Sein Hauptzweck ist die Entfernung flüchtiger Bestandteile – am häufigsten Kohlendioxid (CO₂) und Wasser (H₂O) – aus einem Rohstoff. Im Kontext der Zementherstellung führt er den entscheidenden ersten Schritt bei der Klinkerherstellung durch, indem er das Rohmehl vor dem Eintritt in den Hauptdrehrohrofen vorverarbeitet.

Die zentrale Herausforderung bei Hochtemperaturprozessen ist die Energieeffizienz. Ein Kalzinator löst dieses Problem, indem er als hochoptimierter „Vorreaktor“ fungiert, der die energieintensivste Zersetzungsreaktion (Kalzinierung) in einem separaten Behälter durchführt und dadurch den Kraftstoffverbrauch und die Arbeitsbelastung des Hauptofens drastisch reduziert.

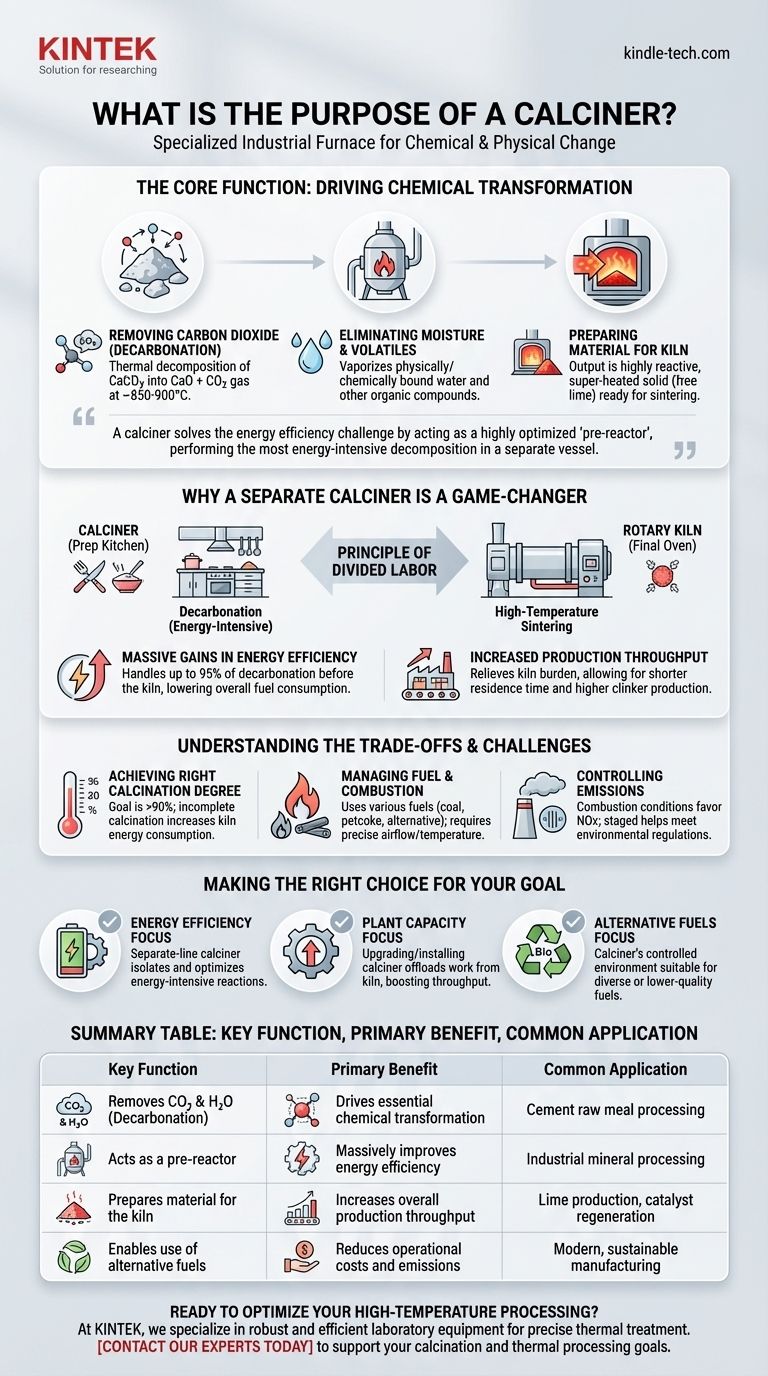

Die Kernfunktion: Chemische Umwandlung vorantreiben

Die Aufgabe eines Kalzinators besteht nicht nur darin, ein Material zu erhitzen, sondern seine Chemie grundlegend zu verändern. Diese Vorbereitung ist für die nächsten Verarbeitungsschritte unerlässlich.

Entfernung von Kohlendioxid (Dekarbonisierung)

Die wichtigste Reaktion in einem Zementkalzinator ist die thermische Zersetzung von Calciumcarbonat (CaCO₃), der Hauptbestandteil von Kalkstein.

Wenn es auf etwa 850–900 °C erhitzt wird, zerfällt es in Calciumoxid (CaO) oder Branntkalk und Kohlendioxidgas. Dieser Prozess, die Dekarbonisierung, ist die Essenz der Kalzinierung.

Beseitigung von Feuchtigkeit und anderen flüchtigen Bestandteilen

Bevor die Dekarbonisierung effizient ablaufen kann, muss jegliches physikalisch oder chemisch gebundene Wasser im Rohmehl ausgetrieben werden.

Der Heißgasstrom des Kalzinators verdampft diese Feuchtigkeit und stellt sicher, dass die Energie anschließend für die beabsichtigte chemische Reaktion genutzt wird. Er entfernt auch andere flüchtige organische Verbindungen, die vorhanden sein können.

Vorbereitung des Materials für den Ofen

Das Ergebnis des Kalzinators ist nicht das Endprodukt. Es ist ein hochreaktiver, überhitzter Feststoff (jetzt hauptsächlich Calciumoxid), der chemisch für die endgültige Umwandlung bereit ist.

Dieses „kalzinierte“ Material wird direkt in den Drehrohrofen geleitet, wo es auf noch höhere Temperaturen (etwa 1450 °C) erhitzt wird, um zu sintern und die endgültigen Klinkerknollen zu bilden.

Warum ein separater Kalzinator ein Wendepunkt ist

In modernen Zementwerken ist der Kalzinator kein Teil des Ofens; er ist eine eigenständige Einheit, die ihm vorgeschaltet ist. Diese Trennung ist der Schlüssel zur modernen Prozesseffizienz.

Das Prinzip der Arbeitsteilung

Stellen Sie sich den Kalzinator als eine Vorbereitungsküche und den Drehrohrofen als den letzten Ofen vor. Der Kalzinator übernimmt das energieintensive „Zerkleinern und Vorkochen“ (Dekarbonisierung), damit sich der Ofen ausschließlich auf seine kritische Hochtemperaturaufgabe (Sintern) konzentrieren kann.

Diese Arbeitsteilung ermöglicht es, jedes Gerät für maximale Effizienz bei seiner spezifischen Aufgabe zu konzipieren.

Massive Gewinne bei der Energieeffizienz

Die Kalzinierung ist eine endotherme Reaktion, was bedeutet, dass sie einen erheblichen Energieaufwand erfordert. Moderne Kalzinatoren sind darauf ausgelegt, diese Aufgabe mit extremer Effizienz zu erfüllen.

Indem sie bis zu 95 % der Dekarbonisierung des Materials vor dem Ofen übernehmen, senkt das System den Gesamtbrennstoffverbrauch drastisch. Der Kalzinator selbst kann so konzipiert werden, dass er verschiedene Brennstoffe nutzt und oft zur primären Brennkammer für die gesamte Anlage wird.

Erhöhung des Produktionsdurchsatzes

Da der Ofen von der Last der Kalzinierung entlastet wird, kann seine Verweilzeit kürzer sein und sein Fokus kann vollständig auf das Sintern gerichtet werden.

Dies beseitigt Engpässe im Prozess und ermöglicht es der gesamten Anlage, signifikant mehr Klinker zu produzieren als ein älteres System ohne separaten Kalzinator.

Verständnis der Kompromisse und Herausforderungen

Obwohl hochwirksam, ist ein Kalzinator ein komplexes System, das sorgfältig verwaltet werden muss, um konkurrierende Prioritäten auszugleichen.

Erreichen des richtigen Kalzinierungsgrades

Das Ziel ist es, im Kalzinator einen hohen Kalzinierungsgrad (typischerweise >90 %) zu erreichen. Wenn die Kalzinierung unvollständig ist, muss die verbleibende Reaktion im Ofen stattfinden, was mehr Energie verbraucht und dessen Betrieb destabilisieren kann.

Steuerung von Brennstoff und Verbrennung

Kalzinatoren sind oft so konzipiert, dass sie eine breite Palette von Brennstoffen verbrennen können, darunter minderwertige Kohle, Petrolkoks und alternative Brennstoffe wie Reifen oder Biomasse.

Jeder Brennstoff weist jedoch unterschiedliche Verbrennungseigenschaften und Aschegehalte auf, was eine präzise Steuerung des Luftstroms und der Temperatur erfordert, um eine vollständige Verbrennung zu gewährleisten und Betriebsprobleme zu vermeiden.

Kontrolle der Emissionen

Die Verbrennungstemperaturen und -bedingungen in einem Kalzinator sind günstig für die Bildung von Stickoxiden (NOx), einem Hauptschadstoff.

Moderne Kalzinatoren verwenden hochentwickelte Konstruktionen, wie z. B. die gestufte Verbrennung, um Reduktionszonen zu schaffen, die NOx abbauen, bevor es das System verlassen kann, und Anlagen dabei helfen, strenge Umweltauflagen zu erfüllen.

Die richtige Wahl für Ihr Ziel treffen

Der strategische Wert eines Kalzinators zeigt sich am besten in seiner Auswirkung auf spezifische betriebliche Ziele.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Ein moderner, separat geführter Kalzinator ist unerlässlich, da er die energieintensivste Reaktion im Prozess isoliert und optimiert.

- Wenn Ihr Hauptaugenmerk auf der Steigerung der Anlagenkapazität liegt: Die Aufrüstung oder Installation eines Kalzinators ist einer der effektivsten Wege, den Ofen zu entlasten und den Durchsatz des Gesamtsystems zu steigern.

- Wenn Ihr Hauptaugenmerk auf der Nutzung alternativer Brennstoffe liegt: Die kontrollierte Umgebung des Kalzinators eignet sich oft besser für die Verbrennung vielfältigerer oder minderwertigerer Brennstoffe als der Hauptofenbrenner und bietet erhebliche Kosten- und Nachhaltigkeitsvorteile.

Letztendlich wandelt der Kalzinator den industriellen Prozess von einer einzigen, ineffizienten Stufe in ein hochoptimiertes, mehrstufiges System, das auf Leistung ausgelegt ist.

Zusammenfassungstabelle:

| Hauptfunktion | Hauptvorteil | Häufige Anwendung |

|---|---|---|

| Entfernt CO₂ & H₂O (Dekarbonisierung) | Treibt die wesentliche chemische Umwandlung voran | Verarbeitung von Zementrohmehl |

| Wirkt als Vorreaktor | Verbessert die Energieeffizienz massiv | Industrielle Mineralverarbeitung |

| Bereitet Material für den Ofen vor | Erhöht den gesamten Produktionsdurchsatz | Kalkproduktion, Katalysatorregeneration |

| Ermöglicht die Nutzung alternativer Brennstoffe | Reduziert Betriebskosten und Emissionen | Moderne, nachhaltige Fertigung |

Bereit, Ihre Hochtemperaturprozesse zu optimieren?

Bei KINTEK sind wir auf die Bereitstellung robuster und effizienter Laborgeräte und Verbrauchsmaterialien für Industrien spezialisiert, die auf präzise thermische Behandlung angewiesen sind. Ob Sie neue Materialien entwickeln oder einen Produktionsprozess skalieren, unser Fachwissen kann Ihnen helfen, eine höhere Energieeffizienz und einen höheren Durchsatz zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Ziele bei der Kalzinierung und thermischen Verarbeitung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Dreidimensionales elektromagnetisches Siebinstrument

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Wie funktioniert ein Drehherdofen? Erzielen Sie eine kontinuierliche thermische Verarbeitung mit hohem Volumen

- Wie funktioniert eine Pyrolyseanlage? Abfall in wertvolle Ressourcen umwandeln

- Produziert die Pyrolyse von Kunststoff CO2? Die Emissionen einer Kreislauftechnologie entschlüsseln

- Was ist der Unterschied zwischen schneller und langsamer Pyrolyse? Wählen Sie den richtigen Prozess für Ihre Biokraftstoffziele

- Welche Vorteile bietet ein Drehrohrofen? Erzielen Sie überragende Homogenität & Effizienz für Pulver & Granulate

- Was ist die optimale Temperatur für die Pyrolyse? Zielen Sie auf Ihr gewünschtes Biokohle, Bioöl oder Synthesegas ab

- Was ist die Flash-Pyrolyse von Biomasse? Maximierung der Bioöl-Ausbeute für Biokraftstoffe & Chemikalien

- Was ist der beste Katalysator für die Kunststoffpyrolyse? Passen Sie Ihren Katalysator an Ihre Kunststoffabfallziele an