Im Wesentlichen ist ein Kalzinator ein industrieller Hochtemperaturofen, der dazu dient, ein festes Material bis zum Punkt der chemischen Zersetzung zu erhitzen. Im Kontext der Zementherstellung besteht sein Hauptzweck darin, vorgewärmtes Rohmehl mit Brennstoff und heißer Luft zu mischen und so die kritische Kalzinierungsreaktion einzuleiten, die der erste wichtige Schritt bei der Klinkerherstellung ist.

Die Kernfunktion eines Kalzinators besteht darin, die energieintensive Aufgabe der Zersetzung von Rohmaterialien, hauptsächlich durch die Entfernung von Kohlendioxid, zu erfüllen, bevor sie in den Hauptdrehrohrofen gelangen. Diese Aufgabentrennung verbessert die gesamte Brennstoffeffizienz und Produktionskapazität des gesamten Systems erheblich.

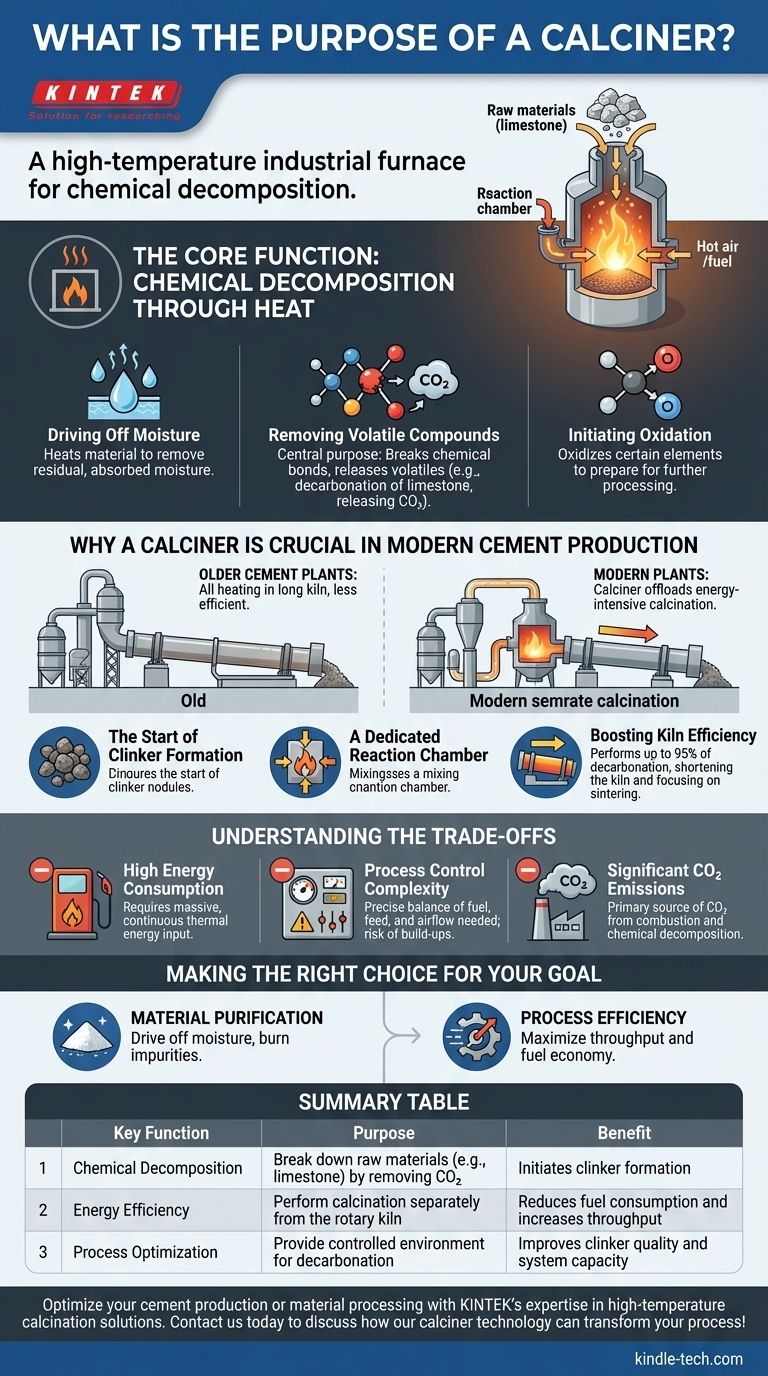

Die Kernfunktion: Chemische Zersetzung durch Hitze

Ein Kalzinator ist nicht nur ein einfacher Ofen; er ist ein präzise gesteuerter Reaktor, der Materialien extremer Hitze aussetzt, um spezifische chemische Veränderungen zu erreichen. Diese Veränderungen fallen in drei Hauptkategorien.

Feuchtigkeit austreiben

Das erste und einfachste Ziel ist es, das Material ausreichend zu erhitzen, um jegliche restliche, physikalisch absorbierte Feuchtigkeit auszutreiben, die nach den anfänglichen Vorwärmstufen verbleibt.

Entfernen flüchtiger Verbindungen

Dies ist der zentrale Zweck der Kalzinierung. Die hohe Hitze bricht chemische Bindungen auf und setzt flüchtige Komponenten als Gase frei. In der Zementproduktion bezieht sich dies spezifisch auf die Entkarbonisierung von Kalkstein (Kalziumkarbonat), der sein Kohlendioxid (CO2) freisetzt, um Kalziumoxid zu werden.

Oxidation einleiten

Abhängig vom Material und der Sauerstoffmenge im Luftstrom kann der Kalzinator auch beginnen, bestimmte Elemente innerhalb der Substanz zu oxidieren, wodurch sie chemisch weiter für die nächste Verarbeitungsstufe vorbereitet wird.

Warum ein Kalzinator in der modernen Zementproduktion entscheidend ist

In älteren Zementwerken fanden alle Heiz- und chemischen Reaktionen in einem langen Drehrohrofen statt. Die Einführung eines separaten Kalzinatorsystems revolutionierte die Effizienz dieses Prozesses.

Der Beginn der Klinkerbildung

Die Kalzinierungsreaktion ist der wahre Beginn der Umwandlung von Rohmehl in Klinker, den wesentlichen Bestandteil von Zement. Der Kalzinator ist vollständig darauf ausgelegt, diesen einzelnen Schritt effektiv zu bewerkstelligen.

Eine dedizierte Reaktionskammer

Konstruktionsbedingt bietet ein Kalzinator die ideale Umgebung für seine spezifische Reaktion. Er mischt das fein gemahlene Rohmehl mit Brennstoff und einem Strom heißer Luft kräftig, um eine schnelle und gründliche chemische Umwandlung zu gewährleisten, die in einem massiven, langsam drehenden Ofen weniger effizient wäre.

Steigerung der Ofeneffizienz

Durch die Durchführung von bis zu 95 % der Entkarbonisierung bevor das Material in den Ofen gelangt, entlastet der Kalzinator den energieintensivsten Teil des Prozesses. Dies ermöglicht es, den Drehrohrofen kürzer zu gestalten und sich ausschließlich auf die endgültige, höher temperierte Sinterphase zu konzentrieren, in der sich die Klinkerminerale tatsächlich bilden.

Die Kompromisse verstehen

Obwohl die Kalzinatortechnologie für die moderne Großproduktion unverzichtbar ist, bringt sie erhebliche betriebliche Herausforderungen und Konsequenzen mit sich.

Hoher Energieverbrauch

Kalzinatoren sind ein Hauptpunkt des Brennstoffverbrauchs in einem Zementwerk. Der Prozess der Zersetzung von Kalziumkarbonat ist grundsätzlich energieintensiv und erfordert eine massive und kontinuierliche Zufuhr von Wärmeenergie.

Komplexität der Prozesssteuerung

Das Gleichgewicht von Brennstoff, Rohmaterialzufuhr und Luftstrom muss präzise gesteuert werden. Ein Ungleichgewicht kann zu unvollständiger Kalzinierung führen, was die Klinkerqualität beeinträchtigt, oder zu Systemblockaden, bekannt als "Anbackungen", die einen kostspieligen Anlagenstillstand erzwingen können.

Erhebliche CO2-Emissionen

Der Kalzinierungsprozess ist eine primäre Quelle von CO2-Emissionen in der Zementindustrie. CO2 wird sowohl bei der Verbrennung von Brennstoff zur Wärmeerzeugung als auch, und das ist noch wichtiger, bei der chemischen Zersetzung des Kalksteins selbst freigesetzt.

Die richtige Wahl für Ihr Ziel treffen

Das Ziel der Verwendung eines Kalzinators ist direkt an das gewünschte Ergebnis für das zu verarbeitende Material gebunden.

- Wenn Ihr Hauptaugenmerk auf der Materialreinigung liegt: Das Ziel des Kalzinators ist es, Feuchtigkeit auszutreiben und flüchtige Verunreinigungen zu verbrennen, um ein stabileres oder konzentrierteres Endprodukt zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Das Ziel des Kalzinators ist es, eine spezifische, energieintensive chemische Reaktion separat abzuschließen und so den Durchsatz und die Kraftstoffeffizienz der gesamten Produktionslinie zu maximieren.

Letztendlich ist der Kalzinator ein spezialisierter Ofen, der entwickelt wurde, um Materialien effizient vorzubereiten und chemisch zu verändern für ihre endgültige, Hochtemperatur-Transformation.

Zusammenfassungstabelle:

| Schlüsselfunktion | Zweck | Vorteil |

|---|---|---|

| Chemische Zersetzung | Rohmaterialien (z.B. Kalkstein) durch Entfernung von CO₂ zersetzen | Leitet die Klinkerbildung ein |

| Energieeffizienz | Kalzinierung getrennt vom Drehrohrofen durchführen | Reduziert den Brennstoffverbrauch und erhöht den Durchsatz |

| Prozessoptimierung | Kontrollierte Umgebung für die Entkarbonisierung bereitstellen | Verbessert die Klinkerqualität und die Systemkapazität |

Optimieren Sie Ihre Zementproduktion oder Materialverarbeitung mit KINTEKs Expertise in Hochtemperatur-Kalzinierungslösungen. Ob Sie sich auf die Verbesserung der Klinkerqualität, die Steigerung der Brennstoffeffizienz oder die Skalierung Ihrer Betriebsabläufe konzentrieren, unsere spezialisierten Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, strenge industrielle Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Kalzinatortechnologie Ihren Prozess transformieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen