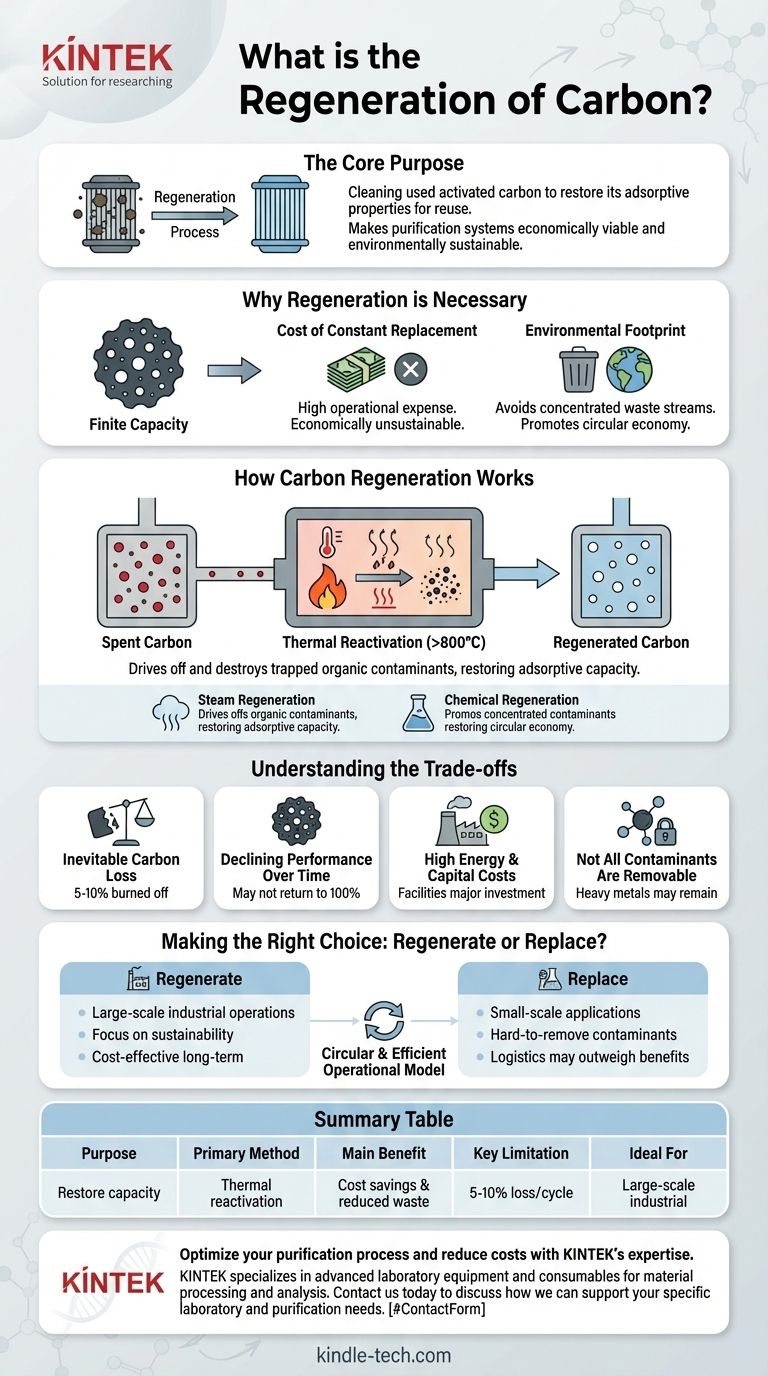

Vereinfacht ausgedrückt, ist die Kohlenstoffregeneration der Prozess der Reinigung gebrauchter Aktivkohle, um ihre Adsorptionseigenschaften für die Wiederverwendung wiederherzustellen. Dabei werden die Verunreinigungen entfernt, die sich in den Poren der Kohle festgesetzt haben, wodurch sie effektiv „aufgeladen“ wird, sodass sie erneut in Reinigungsprozessen eingesetzt werden kann, ohne ihre zugrunde liegende Struktur zu zerstören.

Der Hauptzweck der Kohlenstoffregeneration ist nicht nur die Reinigung; es ist eine entscheidende Strategie, um Reinigungssysteme wirtschaftlich tragfähig und ökologisch nachhaltig zu machen, indem der kostspielige Kreislauf des ständigen Austauschs und der Entsorgung durchbrochen wird.

Warum Regeneration ein notwendiger Prozess ist

Um den Wert der Regeneration zu verstehen, müssen Sie zunächst verstehen, wie Aktivkohle funktioniert und, was noch wichtiger ist, wie sie aufhört zu funktionieren.

Die begrenzte Kapazität von Aktivkohle

Stellen Sie sich Aktivkohle als einen Hightech-Schwamm mit einem riesigen inneren Netzwerk mikroskopisch kleiner Poren vor. Diese Poren bieten eine enorme Oberfläche, die Schadstoffmoleküle einfängt und festhält – ein Prozess, der als Adsorption bezeichnet wird.

Diese Kapazität ist jedoch begrenzt. Sobald die Poren mit Schadstoffen gefüllt sind, gilt die Kohle als „erschöpft“ oder „verbraucht“ und kann Luft oder Wasser nicht mehr effektiv reinigen.

Die Kosten des ständigen Austauschs

Hochwertige Aktivkohle ist ein erheblicher Betriebskostenfaktor. Für Industrien, die große Mengen für Prozesse wie Wasseraufbereitung, Luftreinigung oder chemische Verarbeitung benötigen, ist der kontinuierliche Kauf von Neuware und die Entsorgung des verbrauchten Materials wirtschaftlich nicht tragbar.

Der ökologische Fußabdruck

Die einfache Entsorgung verbrauchter Kohle ist keine verantwortungsvolle Lösung. Das gebrauchte Material ist mit genau den Schadstoffen beladen, die es entfernen sollte, wodurch ein konzentrierter Abfallstrom entsteht, der ordnungsgemäß entsorgt werden muss. Die Regeneration minimiert diesen Abfall und fördert eine Kreislaufwirtschaft.

Wie die Kohlenstoffregeneration funktioniert

Das Ziel der Regeneration ist es, den Adsorptionsprozess umzukehren und die eingeschlossenen Schadstoffe dazu zu zwingen, die Poren der Kohle zu verlassen, ohne die Kohle selbst zu beschädigen.

Das leitende Prinzip: Umkehrung

Die Methoden, mit denen diese Umkehrung erreicht wird, wenden Energie oder chemische Reaktionen an, um die Bindungen aufzubrechen, die die Schadstoffe an der Kohlenstoffoberfläche halten. Die spezifische Methode hängt von der Art der Kohle und der Beschaffenheit der adsorbierten Materialien ab.

Thermische Reaktivierung

Dies ist die gebräuchlichste und robusteste Methode. Die verbrauchte Kohle wird in einem Ofen oder Schachtofen mit kontrollierter Atmosphäre auf sehr hohe Temperaturen (typischerweise über 800 °C oder 1500 °F) erhitzt.

Diese intensive Hitze bewirkt zwei Dinge: Sie treibt die eingeschlossenen organischen Schadstoffe aus (verflüchtigt sie) und zerstört und verkohlt sie, wodurch die Porenstruktur effektiv gereinigt und die Adsorptionskapazität der Kohle wiederhergestellt wird.

Andere Regenerationsmethoden

Obwohl sie für die großtechnische industrielle Reaktivierung weniger verbreitet sind, gibt es andere Methoden. Die Dampfregeneration verwendet Hochdruckdampf, um flüchtige organische Verbindungen von der Kohle abzustreifen. Die chemische Regeneration verwendet Lösungsmittel oder Säuren, um spezifische adsorbierte Substanzen abzuwaschen.

Verständnis der Kompromisse und Einschränkungen

Die Regeneration ist ein mächtiges Werkzeug, aber kein perfekter Prozess. Das Verständnis seiner Grenzen ist entscheidend für fundierte betriebliche Entscheidungen.

Unvermeidlicher Kohleverlust

Jeder thermische Regenerationszyklus ist aggressiv. Ein kleiner Prozentsatz der Aktivkohle – typischerweise 5 % bis 10 % – wird unweigerlich abgebrannt oder zu feinem Staub zermahlen. Dieses verlorene Volumen muss durch neue Kohle ersetzt werden, um die Kapazität des Systems aufrechtzuerhalten.

Sinkende Leistung im Laufe der Zeit

Obwohl die Regeneration den Großteil der Leistung der Kohle wiederherstellt, kehrt sie möglicherweise nicht zu 100 % ihrer ursprünglichen Kapazität zurück. Die Wirksamkeit kann mit jedem nachfolgenden Zyklus leicht abnehmen, da einige Poren dauerhaft blockiert werden.

Hohe Energie- und Kapitalkosten

Thermische Reaktivierungsanlagen sind eine große Investition. Sie erfordern teure Öfen und hochentwickelte Umweltkontrollsysteme. Der Prozess selbst ist ebenfalls sehr energieintensiv, was zu den gesamten Betriebskosten beiträgt.

Nicht alle Schadstoffe sind entfernbar

Einige Substanzen, insbesondere Schwermetalle oder bestimmte Polymere, können zu fest an der Kohle binden oder die Porenstruktur verstopfen und verunreinigen. Diese Materialien können durch eine Standard-Thermalreaktivierung nicht effektiv entfernt werden.

Die richtige Wahl treffen: Regenerieren oder Ersetzen?

Die Entscheidung, verbrauchte Kohle zu regenerieren oder durch neues Material zu ersetzen, hängt vollständig von Ihrem Betriebsumfang, Ihrem Schadstoffprofil und Ihren strategischen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf großtechnischen Industrieanlagen liegt (z. B. kommunale Wasseraufbereitung): Die Regeneration ist aufgrund der schieren Menge des verwendeten Materials fast immer die kostengünstigste und nachhaltigste langfristige Strategie.

- Wenn Ihr Hauptaugenmerk auf Kleinanwendungen oder schwer zu entfernenden Schadstoffen liegt: Der logistische Aufwand und die Kosten für die Regeneration können den Nutzen übersteigen, was den einmaligen Austausch zu einer praktikableren Wahl macht.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften und Nachhaltigkeit liegt: Die Integration eines Regenerationsplans ist ein Schlüsselelement, um Ihren betrieblichen Abfall-Fußabdruck zu minimieren und ein verantwortungsvolles Ressourcenmanagement nachzuweisen.

Letztendlich ermöglicht Ihnen das Verständnis der Kohlenstoffregeneration den Übergang von einer linearen, wegwerfenden Denkweise zu einem zirkulären und weitaus effizienteren Betriebsmodell.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Zweck | Stellt die Adsorptionskapazität von verbrauchter Aktivkohle zur Wiederverwendung wieder her. |

| Hauptmethode | Thermische Reaktivierung (Erhitzen auf >800 °C in einem kontrollierten Ofen). |

| Hauptvorteil | Erhebliche Kosteneinsparungen und reduzierte Umweltbelastung im Vergleich zum Austausch. |

| Wichtigste Einschränkung | Unvermeidlicher Verlust von 5-10 % Kohle pro Regenerationszyklus. |

| Ideal für | Großtechnische Anwendungen (z. B. Wasseraufbereitung). |

Optimieren Sie Ihren Reinigungsprozess und senken Sie die Kosten mit der Expertise von KINTEK.

Die Regeneration Ihrer verbrauchten Aktivkohle ist ein strategischer Schritt für wirtschaftliche und ökologische Nachhaltigkeit. KINTEK ist spezialisiert auf die fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die effiziente Materialverarbeitung und -analyse erforderlich sind. Egal, ob Sie Regenerationszyklen bewerten oder Ihre Abläufe skalieren, unsere Lösungen unterstützen Ihre Ziele in Bezug auf Effizienz und verantwortungsvolles Ressourcenmanagement.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Labor- und Reinigungsanforderungen unterstützen können. #Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vertikaler Labortiegelofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Temperatur für die Regeneration von Aktivkohle? Schlüsselbereiche von 220°C bis 900°C

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung

- Welche Temperatur wird für Porzellan benötigt? Ein Leitfaden zu Kegel 6 und Kegel 10 Brennen

- Kann Aktivkohle regeneriert werden? Ein Blick auf den industriellen Reaktivierungsprozess

- Wie verkohlt man Holzkohle? Meistern Sie den 3-stufigen Pyrolyseprozess für hochreinen Kohlenstoff