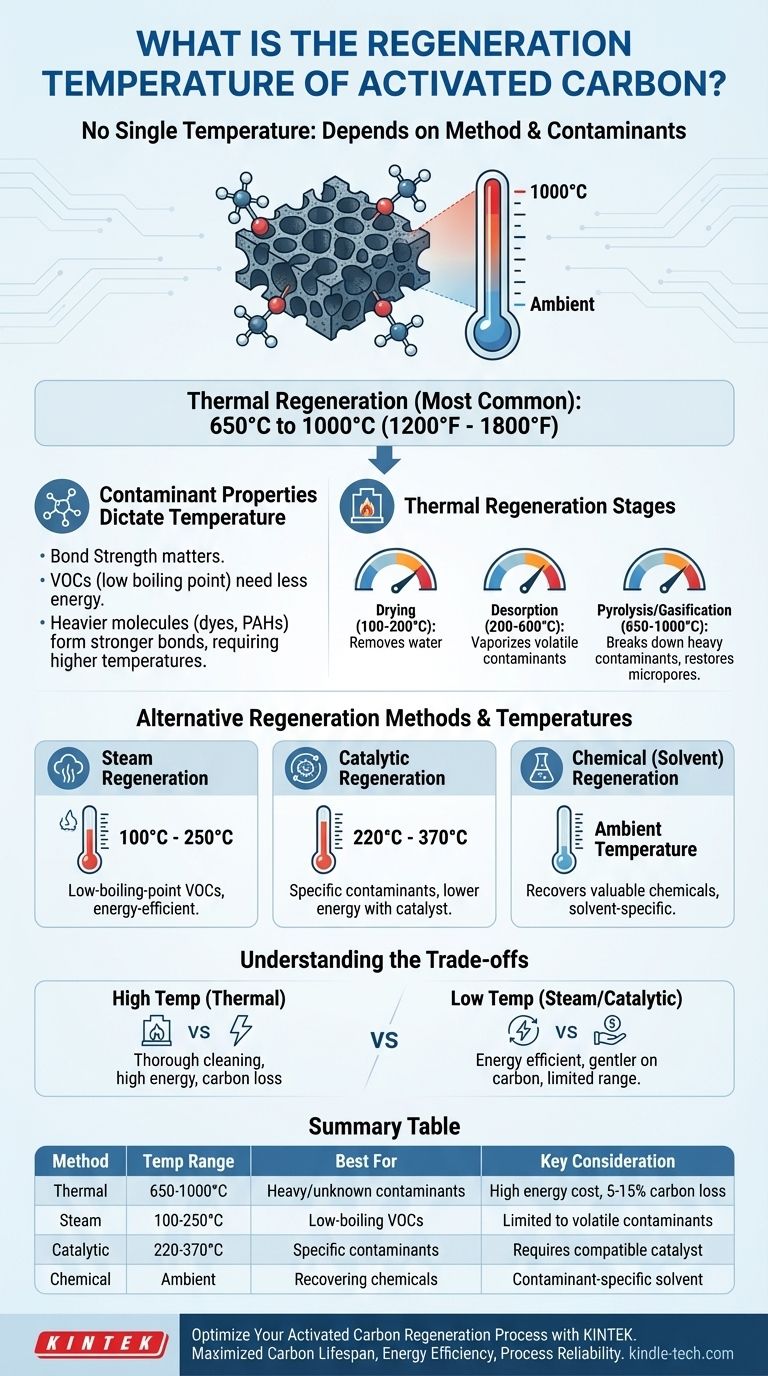

Kurz gesagt, es gibt keine einzelne Regenerationstemperatur für Aktivkohle. Die korrekte Temperatur hängt vollständig von der Regenerationsmethode und den spezifischen zu entfernenden Verunreinigungen ab. Bei der thermischen Regeneration, der gebräuchlichsten industriellen Methode, liegen die Temperaturen typischerweise zwischen 650 °C und 1000 °C (1200 °F bis 1800 °F).

Bei der Aktivkohle-Regeneration geht es nicht um eine einzelne Temperatur, sondern um einen Prozess, der gewählt wird, um ein Gleichgewicht zwischen der Entfernung von Verunreinigungen, den Energiekosten und der Kohle-Erhaltung herzustellen. Ziel ist es, die Bindungen, die Verunreinigungen an der Kohleoberfläche halten, zu lösen, ohne die Kohle selbst zu zerstören.

Wie die Eigenschaften von Verunreinigungen die Regeneration bestimmen

Aktivkohle wirkt durch Adsorption, einen Prozess, bei dem sich Verunreinigungsmoleküle an ihrer großen inneren Oberfläche anlagern. Regeneration ist einfach der Prozess, dies umzukehren und die Verunreinigungen zum Ablösen zu zwingen.

Die Rolle der Adsorptionsenergie

Die Stärke der Bindung zwischen der Verunreinigung und der Kohleoberfläche bestimmt die für die Entfernung benötigte Energie. Flüchtige organische Verbindungen (VOCs) mit niedrigen Siedepunkten werden durch schwächere Kräfte gehalten und erfordern weniger Energie (niedrigere Temperaturen) zur Freisetzung.

Schwerere, komplexere Moleküle wie Farbstoffe oder polyzyklische aromatische Kohlenwasserstoffe (PAK) bilden stärkere Bindungen und erfordern deutlich mehr Energie, wodurch die Temperaturen in den höheren Bereich der thermischen Regeneration gedrückt werden.

Thermische Regeneration: Die Brute-Force-Methode

Dies ist die gebräuchlichste und robusteste Methode. Sie beinhaltet das Erhitzen der verbrauchten Kohle in einer sauerstoffarmen Umgebung, typischerweise einem Drehrohrofen, auf sehr hohe Temperaturen.

Der Prozess läuft in Stufen ab:

- Trocknung (100-200°C): Entfernt Restwasser.

- Desorption (200-600°C): Verdampft und kocht die flüchtigeren Verunreinigungen ab.

- Pyrolyse/Vergasung (650-1000°C): Zersetzt die verbleibenden, schwereren Verunreinigungen zu einer Kohle, die dann durch Reaktion mit einem Oxidationsmittel wie Dampf oder CO2 vergast wird. Dieser letzte, Hochtemperatur-Schritt ist entscheidend, um die Mikroporen zu reinigen und die Aktivität der Kohle wiederherzustellen.

Alternative Regenerationsmethoden und ihre Temperaturen

Obwohl die thermische Regeneration effektiv ist, haben ihre hohen Energiekosten und der damit verbundene Kohleverlust (typischerweise 5-15 % pro Zyklus) zu anderen spezialisierten Methoden geführt.

Dampfregeneration

Diese Methode verwendet Dampf sowohl als Wärmequelle als auch als Reinigungsmittel. Sie ist am effektivsten für die Regeneration von Kohle, die flüchtige Verbindungen mit niedrigen Siedepunkten adsorbiert hat.

Die Temperaturen für die Dampfregeneration sind viel niedriger als für die thermische Regeneration, im Allgemeinen im Bereich von 100 °C bis 250 °C. Sie ist schneller und energieeffizienter, kann aber keine schweren oder stark adsorbierten Verunreinigungen entfernen.

Chemische (Lösungsmittel-)Regeneration

Bei diesem Prozess wird ein chemisches Lösungsmittel verwendet, um die Verunreinigungen aus den Kohleporen zu waschen. Die Wahl des Lösungsmittels ist entscheidend und muss in der Lage sein, das spezifische Adsorbat zu lösen.

Diese Methode arbeitet bei oder nahe Umgebungstemperaturen. Ihre Wirksamkeit hängt stark von der Verunreinigung-Lösungsmittel-Paarung ab und wird oft in Nischenanwendungen eingesetzt, wo die adsorbierte Substanz wertvoll ist und aus dem Lösungsmittel zurückgewonnen werden kann.

Katalytische Regeneration

Dies ist eine aufkommende Technik, die einen Katalysator auf die Kohleoberfläche aufbringt. Der Katalysator senkt die Aktivierungsenergie, die zum Abbau adsorbierter Verbindungen benötigt wird.

Die katalytische Regeneration kann bei deutlich niedrigeren Temperaturen als herkömmliche thermische Methoden erfolgen, oft zwischen 220 °C und 370 °C. Dies reduziert den Energieverbrauch und minimiert Schäden an der Aktivkohle, aber ihre Anwendung ist spezifisch für die Verunreinigungen, für die der Katalysator entwickelt wurde.

Die Kompromisse verstehen

Die Wahl einer Regenerationsmethode ist eine technische und wirtschaftliche Entscheidung. Es gibt keine universell "beste" Option.

Hohe Temperatur vs. niedrige Temperatur

Hochtemperaturmethoden wie die thermische Regeneration bieten eine nahezu vollständige Wiederherstellung der Adsorptionskapazität, sind aber mit hohen Energiekosten, CO2-Emissionen und einem allmählichen Verlust des Kohlematerials selbst verbunden.

Niedertemperaturmethoden wie Dampf- oder katalytische Regeneration sind billiger und schonender für die Kohle, eignen sich aber nur für eine begrenzte Auswahl an flüchtigen Verunreinigungen und stellen die Leistung der Kohle möglicherweise nicht vollständig wieder her.

In-situ vs. Off-site

Dampf- und chemische Regeneration können oft in-situ (vor Ort) durchgeführt werden, was die logistische Komplexität des Transports der verbrauchten Kohle reduziert.

Die thermische Regeneration erfordert fast immer den Versand der Kohle außerhalb des Standorts an eine spezialisierte Einrichtung mit den notwendigen Hochtemperaturöfen und Emissionskontrollsystemen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Regenerationsstrategie hängt vollständig von der Anwendung und den betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Entfernung einer breiten Palette unbekannter oder schwerer Verunreinigungen liegt: Die Hochtemperatur-Thermoregeneration (650-1000°C) ist die zuverlässigste und gründlichste Methode.

- Wenn Ihr Hauptaugenmerk auf der Entfernung spezifischer, niedrig siedender VOCs liegt: Die Dampfregeneration (100-250°C) ist eine wesentlich energieeffizientere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Energiekosten und der Erhaltung der Kohlenstoffstruktur liegt: Erforschen Sie fortschrittliche Optionen wie die katalytische Regeneration (220-370°C), falls ein geeigneter Katalysator für Ihre Verunreinigungen existiert.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung einer wertvollen adsorbierten Chemikalie liegt: Die chemische Regeneration bei Umgebungstemperatur ist die einzige Methode, die eine Rückgewinnung ermöglicht.

Letztendlich geht es bei der Auswahl der richtigen Regenerationstemperatur darum, die Chemie Ihrer spezifischen Verunreinigungen und die wirtschaftlichen Realitäten Ihres Betriebs zu verstehen.

Zusammenfassungstabelle:

| Regenerationsmethode | Typischer Temperaturbereich | Am besten geeignet für | Wichtige Überlegung |

|---|---|---|---|

| Thermische Regeneration | 650°C - 1000°C | Schwere/unbekannte Verunreinigungen, gründliche Reinigung | Hohe Energiekosten, Kohlenstoffverlust (5-15%) |

| Dampfregeneration | 100°C - 250°C | Niedrig siedende VOCs, Energieeffizienz | Begrenzt auf flüchtige Verunreinigungen |

| Katalytische Regeneration | 220°C - 370°C | Spezifische Verunreinigungen, geringerer Energieverbrauch | Erfordert einen kompatiblen Katalysator |

| Chemische Regeneration | Umgebungstemperatur | Rückgewinnung wertvoller Chemikalien | Verunreinigungsspezifisches Lösungsmittel erforderlich |

Optimieren Sie Ihren Aktivkohle-Regenerationsprozess mit KINTEK

Die Wahl der richtigen Regenerationsmethode ist entscheidend für die Effizienz, Kostenkontrolle und Nachhaltigkeit Ihres Labors. Die falsche Temperatur kann zu unvollständiger Reinigung, Energieverschwendung oder Schäden an Ihrer wertvollen Aktivkohle führen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, um Ihre spezifischen Regenerationsanforderungen zu unterstützen. Ob Sie robuste Thermoöfen für Hochtemperaturprozesse oder präzise Systeme für Niedertemperaturmethoden benötigen, wir bieten zuverlässige Lösungen, die Folgendes liefern:

- Maximale Lebensdauer der Kohle: Minimieren Sie Materialverlust und erhalten Sie die Adsorptionskapazität.

- Energieeffizienz: Reduzieren Sie Betriebskosten durch optimierte Temperaturregelung.

- Prozesszuverlässigkeit: Sorgen Sie für eine konsistente, vollständige Regeneration für genaue Ergebnisse.

Lassen Sie nicht zu, dass ein ineffizienter Regenerationsprozess Ihre Forschung oder Ihren Betrieb beeinträchtigt. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen, und wir helfen Ihnen bei der Auswahl der idealen Ausrüstung für die einzigartigen Anforderungen Ihres Labors.

Kontaktieren Sie KINTEK für eine personalisierte Lösung

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie verkohlt man Holzkohle? Meistern Sie den 3-stufigen Pyrolyseprozess für hochreinen Kohlenstoff

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Wie hoch ist die Temperatur für die Regeneration von Aktivkohle? Schlüsselbereiche von 220°C bis 900°C

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung

- Kann Aktivkohle regeneriert werden? Ein Blick auf den industriellen Reaktivierungsprozess