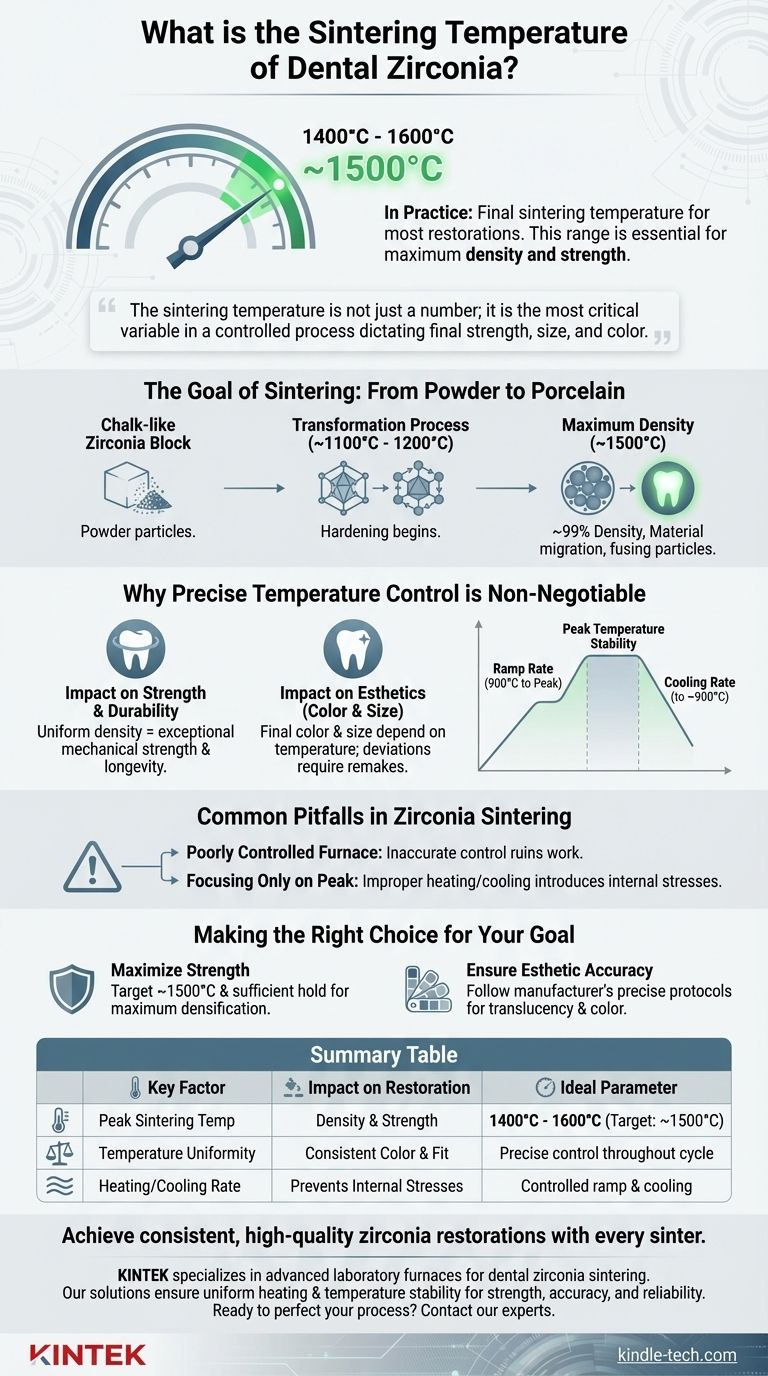

In der Praxis liegt die endgültige Sintertemperatur für die meisten Dentalzirkonoxid-Restaurationen zwischen 1400°C und 1600°C, wobei ein gängiges und effektives Ziel bei etwa 1500°C liegt. Obwohl das Material bei einer niedrigeren Temperatur zu transformieren beginnt, ist dieser höhere Bereich erforderlich, um die maximale Dichte und Festigkeit zu erreichen, die für den klinischen Erfolg unerlässlich sind.

Die spezifische Sintertemperatur ist nicht nur eine Zahl, die erreicht werden muss; sie ist die kritischste Variable in einem kontrollierten Prozess, der die endgültige Festigkeit, Größe und Farbe der Zirkonoxid-Restauration bestimmt. Wahre Qualität entsteht durch die präzise Steuerung des gesamten Heiz- und Kühlzyklus, nicht nur der Spitzentemperatur.

Das Ziel des Sinterns: Vom Pulver zum Porzellan

Sintern ist ein thermischer Prozess, der einen vorgeformten, kreideartigen Zirkonoxidblock in eine dichte, hochfeste Keramikrestauration umwandelt. Es ist ein Prozess der kontrollierten Verdichtung.

Der Transformationsprozess

Auf einer grundlegenden Ebene ändert sich die kristalline Struktur von Zirkonoxid bei etwa 1100°C bis 1200°C von einem monoklinen in einen tetragonalen Zustand. Dies ist der Beginn seines Härtungsprozesses.

Maximale Dichte erreichen

Um die notwendige klinische Festigkeit zu erreichen, muss das Material so dicht wie möglich werden. Dies erfordert höhere Temperaturen, bei denen Pulverpartikel eine Materialwanderung durchlaufen und miteinander verschmelzen, wodurch Hohlräume eliminiert werden.

Das Brennen bei Temperaturen näher an 1500°C ermöglicht es dem Zirkonoxid, fast 99% seiner theoretischen Maximaldichte zu erreichen, was direkt mit seiner endgültigen Haltbarkeit und Bruchfestigkeit korreliert.

Warum präzise Temperaturkontrolle unerlässlich ist

Der Erfolg oder Misserfolg einer Zirkonoxid-Restauration wird im Ofen bestimmt. Inkonsistente Temperaturkontrolle kann die erhebliche Arbeit, die in das Design und das Fräsen des Teils investiert wurde, leicht zunichtemachen.

Auswirkungen auf Festigkeit und Haltbarkeit

Eine präzise Temperaturregelung gewährleistet die Entwicklung einer gleichmäßig dichten Struktur. Diese Dichte verleiht der endgültigen Restauration ihre außergewöhnliche mechanische Festigkeit und Langlebigkeit im Mund des Patienten.

Auswirkungen auf die Ästhetik (Farbe und Größe)

Die endgültige Farbe und Größe einer Zirkonoxidkrone oder eines Veneers hängt direkt von der Sintertemperatur ab. Abweichungen können zu Restaurationen führen, die nicht dem Farbschlüssel entsprechen oder nicht auf die Präparation passen, was eine komplette Neuanfertigung erforderlich macht.

Die kritischen Temperaturzonen

Die gesamte Heiz- und Kühlkurve ist wichtig. Die kritischsten Phasen sind jedoch die Aufheizrate von 900°C bis zur Spitzentemperatur, die Stabilität der Temperatur während der Haltezeit und die Abkühlrate zurück auf etwa 900°C.

Häufige Fallstricke beim Zirkonoxid-Sintern

Das Verständnis dessen, was schiefgehen kann, unterstreicht die Bedeutung eines sorgfältig kontrollierten Prozesses. Der Hauptfehlerpunkt ist oft die Ausrüstung und die mangelnde Einhaltung des vollständigen thermischen Zyklus.

Das Risiko eines schlecht kontrollierten Ofens

Ein Ofen mit ungenauer oder schwankender Temperaturregelung ist die größte Bedrohung für die Qualität. Er kann die gesamte präzise Arbeit des digitalen Designs und Fräsens zunichtemachen, was zu einer klinisch nutzlosen Restauration führt.

Fokus nur auf die Spitzentemperatur

Das bloße Erreichen von 1500°C ist nicht ausreichend. Eine unsachgemäße Heizrate oder eine zu schnelle Abkühlung kann innere Spannungen und Mikrorisse verursachen, die die Integrität des Endprodukts beeinträchtigen, selbst wenn es akzeptabel aussieht.

Die richtige Wahl für Ihr Ziel treffen

Das Erreichen konsistenter, qualitativ hochwertiger Ergebnisse hängt davon ab, ob Ihr Sinterprotokoll mit Ihrem primären Ziel für die Restauration übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Festigkeit und Haltbarkeit liegt: Streben Sie eine Spitzentemperatur von etwa 1500°C an und stellen Sie eine ausreichende Haltezeit sicher, um die maximale Verdichtung gemäß den Empfehlungen des Materialherstellers zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der ästhetischen Genauigkeit liegt: Befolgen Sie die spezifischen Temperatur- und Zeitprotokolle des Zirkonoxidherstellers mit absoluter Präzision, da selbst kleine Abweichungen die Transluzenz und Farbe beeinflussen können.

Die Beherrschung des Sinterzyklus ist der letzte, entscheidende Schritt, um einen Zirkonoxid-Rohling in eine außergewöhnliche Zahnrestauration zu verwandeln.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkungen auf die Restauration | Idealer Parameter |

|---|---|---|

| Spitzen-Sintertemperatur | Bestimmt die endgültige Dichte & Festigkeit | 1400°C - 1600°C (Häufiges Ziel: ~1500°C) |

| Temperaturgleichmäßigkeit | Gewährleistet gleichmäßige Farbe & Passgenauigkeit | Präzise Kontrolle während des gesamten Zyklus |

| Heiz-/Kühlrate | Verhindert innere Spannungen & Brüche | Kontrollierte Rampe von 900°C zur Spitze und zurück |

Erzielen Sie mit jedem Sintervorgang konsistente, hochwertige Zirkonoxid-Restaurationen.

Die präzise thermische Kontrolle Ihres Ofens ist der letzte und wichtigste Schritt in Ihrem digitalen Workflow. KINTEK ist spezialisiert auf fortschrittliche Laboröfen, die speziell für die anspruchsvollen Anforderungen des Dentalzirkonoxid-Sinterns entwickelt wurden.

Unsere Lösungen gewährleisten die gleichmäßige Erwärmung und präzise Temperaturstabilität, die Sie benötigen, um:

- Festigkeit zu maximieren: Erreichen Sie eine Dichte von nahezu 99% für langlebige Restaurationen.

- Genauigkeit zu garantieren: Sorgen Sie für perfekte Farbübereinstimmung und Passgenauigkeit für jede Krone und Brücke.

- Nacharbeiten zu eliminieren: Schützen Sie Ihre Investition in Design und Fräsen mit zuverlässigen, wiederholbaren Ergebnissen.

Bereit, Ihren Sinterprozess zu perfektionieren? Kontaktieren Sie noch heute unsere Dentallabor-Experten, um den idealen Ofen für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie lange ist die Sinterzeit für Zirkonoxidkronen? Meistern Sie den Kompromiss zwischen Geschwindigkeit und Festigkeit

- Wie hoch ist die Sintertemperatur von Zirkonoxidkeramik? Das Beherrschen des thermischen Profils von 1400°C-1600°C

- Was ist der Vorteil des Brennens von Porzellan im Vakuum? Erreichen Sie dichtere, stärkere und ästhetisch ansprechendere zahnärztliche Restaurationen

- Was ist die Struktur und die Eigenschaften von Dental-Keramiken? Die Wissenschaft hinter langlebigen, ästhetischen Restaurationen meistern

- Warum sind Keramikkronen so teuer? Die wahren Kosten eines natürlich aussehenden Lächelns

- Was ist der Unterschied zwischen Porzellan- und Keramikrestaurationen? Wählen Sie das richtige Material für Ihr Lächeln

- Welche Nachteile hat eine Keramikrestauration? Ästhetik im Vergleich zu Haltbarkeit und Kosten

- Wie stark schrumpft Zirkonoxid beim Sintern? Die Beherrschung der 20-25%igen Dimensionsänderung