Im Fertigungswesen bezeichnet der Werkzeugbau für Formen das speziell angefertigte Metallwerkzeug, das verwendet wird, um ein Material, wie geschmolzenen Kunststoff, in ein spezifisches, wiederholbares Teil zu formen. Es ist das Herzstück von Prozessen wie dem Spritzguss und besteht aus präzisionsgefertigten Komponenten – hauptsächlich einem Kern und einer Kavität –, die ein Negativ der Geometrie des Endprodukts bilden. Das Werkzeug ist nicht nur die Form selbst, sondern das gesamte technische System, das eine Hochvolumenproduktion ermöglicht.

Das zentrale Konzept, das man verstehen muss, ist, dass der Werkzeugbau für Formen ein dauerhaftes Fertigungsmittel und kein Einwegartikel ist. Die Präzision und Qualität dieses Werkzeugs, das aus Stahl oder Aluminium gefertigt wird, bestimmen direkt die Qualität, Konsistenz und Kosten jedes einzelnen daraus hergestellten Teils.

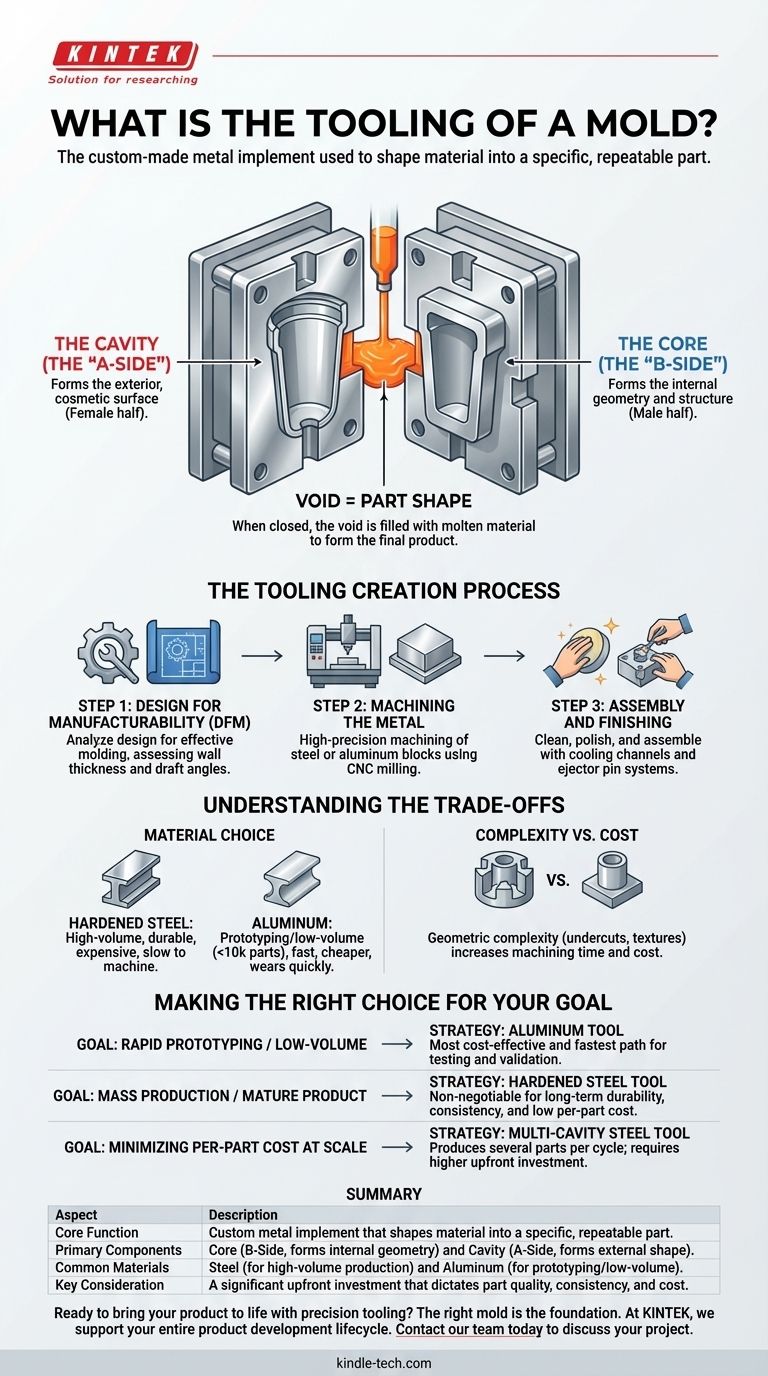

Die Werkzeugform zerlegen: Kernkomponenten

Ein Formwerkzeug besteht im Grunde aus einem zweiteiligen System, das perfekt zusammenpasst und einen Hohlraum in der Form des gewünschten Produkts erzeugt.

Die Kavität (Die „A-Seite“)

Die Kavität ist die stationäre Hälfte der Form. Sie bildet typischerweise die äußere, kosmetische Oberfläche des Teils und wird als die „weibliche“ Hälfte des Werkzeugs betrachtet.

Stellen Sie es sich wie die Außenschale einer Wackelpuddingform vor; sie definiert die endgültige Außenform.

Der Kern (Die „B-Seite“)

Der Kern ist die bewegliche Hälfte der Form. Er passt in die Kavität und bildet die innere Geometrie und Struktur des Teils. Er ist die „männliche“ Hälfte des Werkzeugs.

Bei einem Teil wie einem Plastikbecher wäre der Kern der zentrale Metallblock, der den leeren Raum erzeugt, aus dem man trinkt.

Wie sie zusammenarbeiten

Wenn eine Spritzgießmaschine schließt, presst sie den Kern und die Kavität unter enormem Druck zusammen. Der Hohlraum zwischen diesen beiden Hälften ist die Form des Teils.

Geschmolzener Kunststoff wird dann in diesen Hohlraum eingespritzt. Sobald er abgekühlt und erstarrt ist, öffnet sich die Form und das fertige Teil wird ausgeworfen.

Der Prozess der Werkzeugherstellung

„Werkzeugbau“ bezieht sich auch auf den Prozess des Entwurfs und der Herstellung der Form selbst, eine kritische Phase in der Produktentwicklung.

Schritt 1: Design für die Fertigbarkeit (DFM)

Bevor Metall geschnitten wird, wird das Teiledesign analysiert, um sicherzustellen, dass es effektiv geformt werden kann. Ingenieure bewerten Faktoren wie Wandstärke, Entformungsschrägen (Konus für einfaches Auswerfen) und Materialfluss.

Schritt 2: Bearbeitung des Metalls

Basierend auf dem endgültigen Design werden große Blöcke aus industriellem Stahl oder Aluminium in Kern und Kavität gefräst. Dies ist ein hochpräziser Prozess, der Techniken wie CNC-Fräsen (Computer Numerical Control) verwendet.

Schritt 3: Montage und Veredelung

Der bearbeitete Kern und die Kavität werden gereinigt, auf die gewünschte Oberflächengüte poliert und zu einer kompletten Formbasis montiert. Diese Montage umfasst auch kritische Untersysteme wie Kühlkanäle und ein Auswerferstift-System, um das Teil herauszudrücken.

Verständnis der Kompromisse

Die Entscheidungen, die während des Werkzeugbaus getroffen werden, haben erhebliche und dauerhafte finanzielle und betriebliche Auswirkungen.

Materialwahl: Stahl vs. Aluminium

Gehärteter Stahl ist der Standard für die Hochvolumenproduktion. Er ist extrem langlebig und kann Millionen von Teilen produzieren, ist aber teuer und zeitaufwendig in der Bearbeitung.

Aluminium ist eine gängige Wahl für Prototyping oder Kleinserienfertigung (typischerweise unter 10.000 Teilen). Es ist viel schneller und billiger zu bearbeiten, nutzt sich aber schnell ab.

Komplexität vs. Kosten

Die geometrische Komplexität Ihres Teils ist der größte Kostentreiber für den Werkzeugbau. Merkmale wie Hinterschneidungen (die mechanische Schieber oder Lifter erfordern) und komplizierte Texturen erhöhen die Bearbeitungszeit und die Werkzeugkosten dramatisch.

Die Realität der Vorabinvestition

Der Werkzeugbau für Formen ist eine erhebliche Investition, die oft Zehn- oder sogar Hunderttausende von Dollar kostet. Obwohl diese Investition die Stückkosten bei Skalierung außergewöhnlich niedrig macht, stellt sie eine große anfängliche finanzielle Hürde dar, die eingeplant werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Werkzeugstrategie besteht darin, Ihren Fertigungsplan an Ihren Geschäftszielen auszurichten.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder Kleinserien liegt: Ein Aluminiumwerkzeug bietet den kostengünstigsten und schnellsten Weg zu physischen Teilen für Tests und Marktvalidierung.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion eines ausgereiften Produkts liegt: Die Investition in ein Werkzeug aus gehärtetem P20- oder H13-Stahl ist unerlässlich, um langfristige Haltbarkeit, Konsistenz und niedrige Stückkosten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Stückkosten bei Skalierung liegt: Ein Stahlwerkzeug mit mehreren Kavitäten, das mehrere Teile pro Zyklus produziert, ist der ideale Ansatz, erfordert jedoch eine höhere Anfangsinvestition.

Letztendlich ist die Betrachtung Ihres Werkzeugs als zentrales Fertigungsmittel und nicht nur als einmalige Ausgabe der Schlüssel zur erfolgreichen und profitablen Skalierung Ihres Produkts.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernfunktion | Spezialisiertes Metallwerkzeug, das Material in ein spezifisches, wiederholbares Teil formt. |

| Hauptkomponenten | Kern (B-Seite, bildet die Innengeometrie) und Kavität (A-Seite, bildet die Außenform). |

| Gängige Materialien | Stahl (für Hochvolumenproduktion) und Aluminium (für Prototyping/Kleinserien). |

| Wichtige Überlegung | Eine erhebliche Vorabinvestition, die Teilequalität, Konsistenz und Kosten bestimmt. |

Bereit, Ihr Produkt mit Präzisionswerkzeugen zum Leben zu erwecken?

Die richtige Form ist die Grundlage für eine erfolgreiche Fertigung. Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die den gesamten Produktentwicklungszyklus unterstützen, vom Prototyping bis zur Produktion.

Lassen Sie sich von unserer Expertise dabei helfen, fundierte Entscheidungen über Ihre Werkzeugstrategie zu treffen. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie wir Ihren Erfolg unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Assemble Square Lab Press Mold für Laboranwendungen

- Infrarot-Pressform für Laboranwendungen ohne Entformung

- Labor Hybrid Tissue Grinder

- Kundenspezifische PTFE-Teflon-Teilehersteller für Hydrothermalsynthese-Reaktor Polytetrafluorethylen-Kohlepapier und Kohletuch-Nanowachstum

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Was ist der Hauptzweck von Graphitfolie in Heißpressformen? Schutz der Reinheit von Titan und Verlängerung der Lebensdauer der Form

- Welche Rolle spielen Graphit-Stempel oder -Matrizen beim Sintern von Wolfram-Titan? Effizienz der Vakuum-Heißpressung meistern

- Welche Rolle spielen hochreine Graphitformen beim Vakuum-Heißpressen? Erhöhung der Sinterpräzision für AlN-Keramiken

- Welche Rolle spielt eine Graphitform beim Heißpresssintern von ZrB2-SiC-Verbundwerkstoffen? Meistere das Sintern bei extrem hohen Temperaturen

- Was sind die Vor- und Nachteile des Formens (Moulding)? Erreichen Sie eine hohe Produktionseffizienz

- Welche Rolle spielen hochreine Graphitformen beim TLP-Sintern von perlmuttartigem Aluminiumoxid? Triple Action Guide

- Was ist der Formpressprozess? Ein Schritt-für-Schritt-Leitfaden zum Formpressen (Compression Molding)

- Was sind die Funktionen von hochreinen Graphitformen bei SPS? Wesentliche Rollen bei der Funkenplasmasinterung