Die gängigsten Materialien, die zur Beschichtung von Hartmetallwerkzeugen verwendet werden, sind keramische Verbindungen, die in dünnen Schichten aufgetragen werden, hauptsächlich Titannitrid (TiN), Titanaluminiumnitrid (TiAlN) und Titancarbonitrid (TiCN). Diese Beschichtungen bilden eine extrem harte, schmierfähige und hitzebeständige Barriere zwischen dem Schneidwerkzeug und dem Werkstück, wodurch Leistung und Werkzeuglebensdauer dramatisch verbessert werden.

Das Kernprinzip besteht nicht in einem einzigen „besten“ Material, sondern in der Auswahl eines spezifischen Beschichtungssystems, dessen Eigenschaften – Härte, thermische Stabilität und Schmierfähigkeit – präzise auf den Bearbeitungsvorgang und das zu schneidende Material abgestimmt sind.

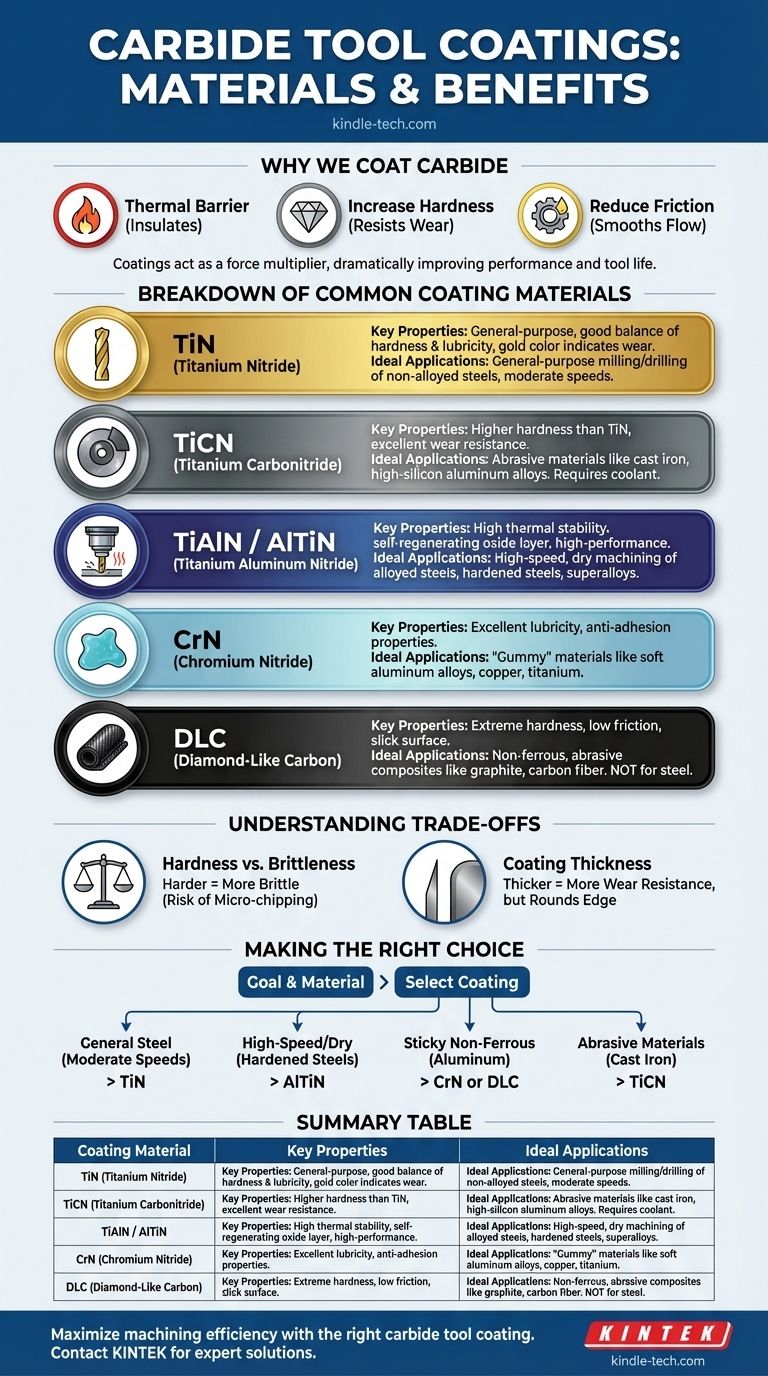

Warum wir Hartmetall überhaupt beschichten

Hartmetall ist von Natur aus hart und verschleißfest, aber die moderne Bearbeitung treibt Werkzeuge an ihre absoluten Grenzen. Beschichtungen wirken als Kraftmultiplikator und bieten entscheidende Vorteile, die das reine Hartmetallsubstrat allein nicht liefern kann.

Der thermische Barriereeffekt

Die Hochgeschwindigkeitsbearbeitung erzeugt immense Hitze an der Schneidkante. Diese Hitze kann das Hartmetallsubstrat erweichen und den Verschleiß beschleunigen.

Eine Keramikbeschichtung wirkt als Isolator und verhindert, dass ein Großteil dieser Wärme das Hartmetall erreicht. Dies gilt insbesondere für aluminiumhaltige Beschichtungen wie TiAlN.

Erhöhung der Oberflächenhärte

Beschichtungen sind deutlich härter als das darunter liegende Hartmetall. Diese ultraharte Oberfläche bietet eine außergewöhnliche Beständigkeit gegen abrasiven Verschleiß, der beim Schneiden von Materialien wie Gusseisen oder hochsiliziumhaltigem Aluminium häufig auftritt.

Reduzierung der Reibung

Ein niedrigerer Reibungskoeffizient bedeutet weniger Wärmeentwicklung und eine reibungslosere Spanabfuhr. Beschichtungen wie Chromnitrid (CrN) oder diamantähnlicher Kohlenstoff (DLC) bieten eine hochschmierfähige Oberfläche, die verhindert, dass Material am Werkzeug haftet, ein Phänomen, das als „Aufbauschneide“ bekannt ist.

Eine Aufschlüsselung gängiger Beschichtungsmaterialien

Obwohl es viele spezialisierte Beschichtungen gibt, dominieren einige die Branche. Das Verständnis ihrer individuellen Stärken ist der Schlüssel zur Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe.

TiN (Titannitrid)

Haupteigenschaften: Dies ist die grundlegende Allzweckbeschichtung, leicht erkennbar an ihrer goldenen Farbe. Sie bietet ein gutes Gleichgewicht aus Härte und Schmierfähigkeit.

Ideale Anwendungen: Hervorragend geeignet für allgemeine Fräs- und Bohrarbeiten von unlegierten Stählen und weicheren Materialien, bei denen Schnittgeschwindigkeiten und Temperaturen moderat sind. Ihre ausgeprägte Farbe bietet auch einen klaren visuellen Indikator für den Werkzeugverschleiß.

TiCN (Titancarbonitrid)

Haupteigenschaften: Durch die Zugabe von Kohlenstoff zur TiN-Struktur wird TiCN deutlich härter und verschleißfester.

Ideale Anwendungen: Es eignet sich hervorragend für die Bearbeitung abrasiver Materialien wie Gusseisen und hochsiliziumhaltiger Aluminiumlegierungen. Es ist auch wirksam bei Edelstählen, erfordert jedoch aufgrund der geringeren thermischen Stabilität im Vergleich zu TiAlN typischerweise Kühlmittel.

TiAlN / AlTiN (Titanaluminiumnitrid)

Haupteigenschaften: Dies sind Hochleistungs-Arbeitspferde für die moderne Bearbeitung. Die Zugabe von Aluminium erzeugt bei hohen Temperaturen eine schützende, selbstregenerierende Aluminiumoxidschicht.

Ideale Anwendungen: Perfekt für Hochgeschwindigkeits-Trockenbearbeitung von legierten Stählen, gehärteten Stählen und Superlegierungen wie Inconel. AlTiN, mit einem höheren Aluminium-zu-Titan-Verhältnis, bietet eine noch größere thermische Stabilität für die anspruchsvollsten Anwendungen.

CrN (Chromnitrid)

Haupteigenschaften: CrN ist nicht so hart wie titanbasierte Beschichtungen, hat aber hervorragende Schmier- und Antihaft-Eigenschaften.

Ideale Anwendungen: Es ist die bevorzugte Wahl für „klebrige“ oder adhäsive Materialien, die dazu neigen, sich an der Schneidkante anzusammeln, wie z. B. weiche Aluminiumlegierungen, Kupfer und Titan.

DLC (Diamond-Like Carbon)

Haupteigenschaften: DLC-Beschichtungen sind außergewöhnlich hart und haben einen extrem niedrigen Reibungskoeffizienten, wodurch eine glatte, graphitähnliche Oberfläche entsteht.

Ideale Anwendungen: Unschlagbar für die Bearbeitung von Nichteisenmetallen und abrasiven Verbundwerkstoffen wie hochsiliziumhaltigem Aluminium, Graphit und Kohlefaser. Hinweis: DLC sollte nicht auf Stahl verwendet werden, da die hohe Hitze eine chemische Reaktion verursachen kann, die die Beschichtung abbaut.

Die Kompromisse verstehen

Die Wahl einer Beschichtung ist eine Frage des Ausgleichs konkurrierender Faktoren. Es gibt keine einzelne Beschichtung, die in allen Situationen überlegen ist.

Härte vs. Sprödigkeit

Eine extrem harte Beschichtung kann manchmal spröder sein. Eine zu spröde Beschichtung kann an einer scharfen Schneidkante Mikrochips bilden, insbesondere bei unterbrochenen Schnitten (wie beim Fräsen), was zu einem vorzeitigen Werkzeugversagen führt.

Beschichtungsdicke

Eine dickere Beschichtung bietet mehr Verschleißfestigkeit, kann aber auch die Schneidkante abrunden. Für Schlichtvorgänge, die eine sehr scharfe Kante erfordern, um eine feine Oberflächengüte zu erzielen, ist eine dünnere Beschichtung oft vorzuziehen.

Kosten vs. Leistung

Fortschrittliche Mehrschichtbeschichtungen wie AlTiN sind teurer in der Herstellung als einfaches TiN. Ziel ist es, eine Beschichtung zu wählen, die eine ausreichend große Steigerung der Werkzeuglebensdauer und Produktivität bietet, um die höheren Anschaffungskosten zu rechtfertigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtung beginnt mit einem klaren Verständnis Ihres Ziels und des Materials, das Sie bearbeiten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Bearbeitung von Stählen bei moderaten Geschwindigkeiten liegt: TiN ist ein zuverlässiger und kostengünstiger Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits- oder Trockenbearbeitung von gehärteten Stählen und Superlegierungen liegt: AlTiN ist aufgrund seiner außergewöhnlichen thermischen Stabilität die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von „klebrigen“ Nichteisenmetallen wie Aluminium liegt: CrN oder DLC verhindern Materialanhaftungen und verbessern die Oberflächengüte.

- Wenn Ihr Hauptaugenmerk auf dem Schneiden hochabrasiver Materialien wie Gusseisen liegt: Die überlegene Härte von TiCN bietet die beste Beständigkeit gegen abrasiven Verschleiß.

Letztendlich ermöglicht es Ihnen, eine Beschichtung nicht als Merkmal, sondern als integralen Bestandteil des Schneidsystems zu betrachten, um Leistung und Effizienz zu maximieren.

Zusammenfassungstabelle:

| Beschichtungsmaterial | Haupteigenschaften | Ideale Anwendungen |

|---|---|---|

| TiN (Titannitrid) | Gute Härte & Schmierfähigkeit, goldene Farbe | Allgemeines Fräsen/Bohren von unlegierten Stählen |

| TiCN (Titancarbonitrid) | Höhere Härte als TiN, verschleißfest | Abrasive Materialien (Gusseisen, hochsiliziumhaltiges Aluminium) |

| TiAlN / AlTiN (Titanaluminiumnitrid) | Hohe thermische Stabilität, selbstregenerierende Oxidschicht | Hochgeschwindigkeits-/Trockenbearbeitung von gehärteten Stählen & Superlegierungen |

| CrN (Chromnitrid) | Hervorragende Schmierfähigkeit, Antihaftwirkung | Klebrige Materialien (Aluminium, Kupfer, Titan) |

| DLC (Diamond-Like Carbon) | Extreme Härte, geringe Reibung | Nichteisen- & abrasive Verbundwerkstoffe (Graphit, Kohlefaser) |

Maximieren Sie Ihre Bearbeitungseffizienz mit der richtigen Hartmetallwerkzeugbeschichtung. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und decken alle Ihre Laborbedürfnisse ab. Unsere Experten helfen Ihnen gerne bei der Auswahl der optimalen Beschichtungslösung, um die Werkzeuglebensdauer zu verlängern, die Leistung zu verbessern und die Kosten für Ihre spezifische Anwendung zu senken. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Abläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien