Die bei optischen Dünnschichtbeschichtungen verwendeten Materialien sind hauptsächlich eine ausgewählte Gruppe von dielektrischen Oxiden, Fluoriden und speziellen Verbindungen sowie bestimmte Metalle. Diese Materialien werden aufgrund ihres spezifischen Brechungsindex und ihrer geringen optischen Absorption bei den interessierenden Wellenlängen ausgewählt. Häufige Beispiele sind Materialien mit niedrigem Brechungsindex wie Siliziumdioxid (SiO₂) und Magnesiumfluorid (MgF₂) sowie Materialien mit hohem Brechungsindex wie Titandioxid (TiO₂) und Tantalpentoxid (Ta₂O₅).

Die Leistung einer optischen Beschichtung wird nicht durch ein einzelnes Material bestimmt, sondern durch die präzise Schichtung mehrerer Materialien mit kontrastierenden Brechungsindizes. Die Materialwahl ist eine strategische Entscheidung, die auf der gewünschten optischen Funktion, der Betriebswellenlänge und der erforderlichen Umwelthaltbarkeit basiert.

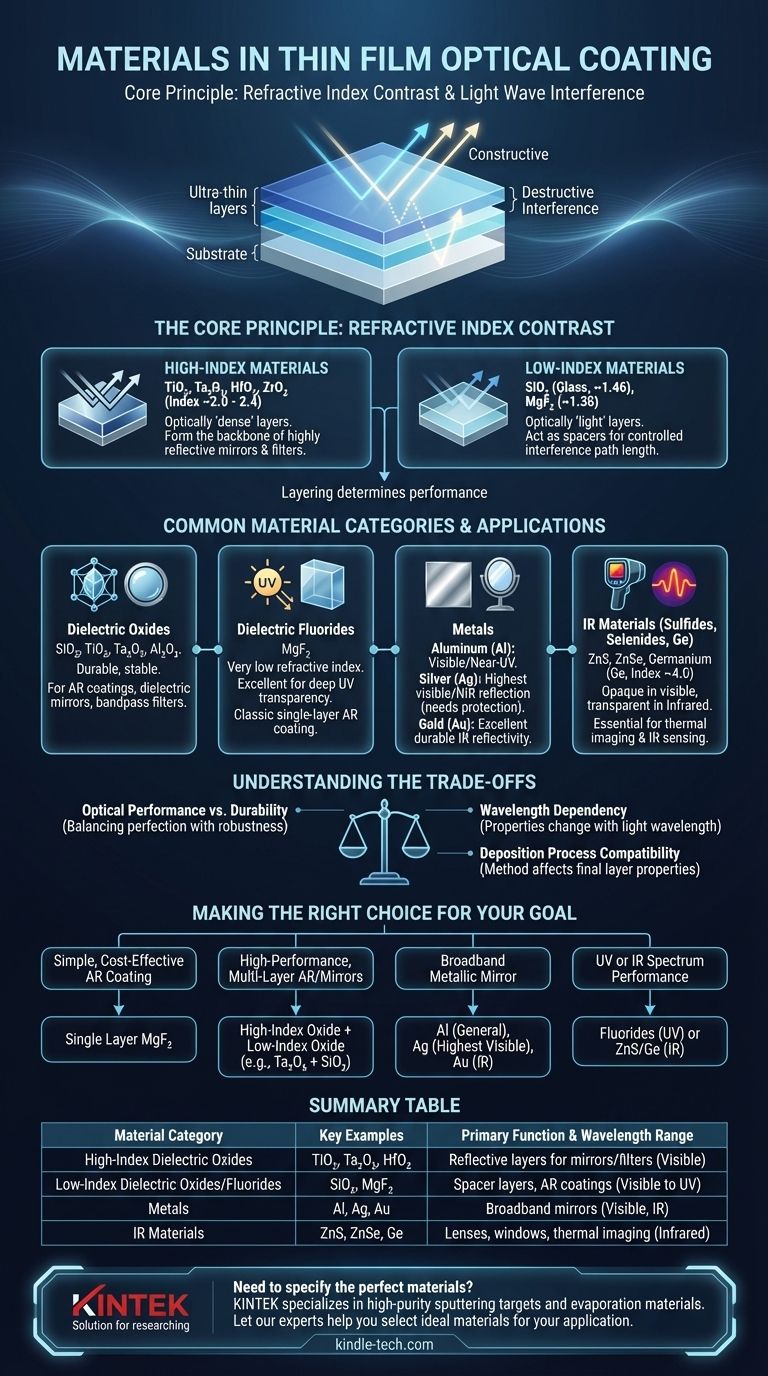

Das Kernprinzip: Brechungsindexkontrast

Die Funktion der meisten optischen Beschichtungen basiert auf dem Prinzip der Lichtwelleninterferenz. Durch das Stapeln ultradünner Schichten unterschiedlicher Materialien können wir steuern, ob sich reflektierte Lichtwellen von jeder Grenzfläche addieren (konstruktive Interferenz) oder sich gegenseitig aufheben (destruktive Interferenz).

Die Rolle von Materialien mit hohem Brechungsindex

Materialien mit hohem Brechungsindex sind die optisch „dichten“ Schichten im Beschichtungsstapel. Sie verursachen eine stärkere Reflexion an jeder Grenzfläche und bilden das Rückgrat hochreflektierender Spiegel oder die primär funktionierenden Schichten in Filtern.

Häufig verwendete Materialien mit hohem Brechungsindex sind Titandioxid (TiO₂), Tantalpentoxid (Ta₂O₅), Hafniumdioxid (HfO₂) und Zirkoniumdioxid (ZrO₂). Ihre Brechungsindizes liegen im sichtbaren Spektrum typischerweise im Bereich von 2,0 bis 2,4.

Die Rolle von Materialien mit niedrigem Brechungsindex

Materialien mit niedrigem Brechungsindex sind die optisch „leichten“ Schichten. Sie dienen als Abstandshalter und erzeugen die präzise Weglängendifferenz, die erforderlich ist, damit die Lichtwellen kontrolliert interferieren.

Das gebräuchlichste Material mit niedrigem Brechungsindex ist Siliziumdioxid (SiO₂), was im Wesentlichen Glas ist. Es ist haltbar und hat einen Brechungsindex von etwa 1,46. Für Anwendungen, die einen noch niedrigeren Index erfordern, wird Magnesiumfluorid (MgF₂) mit einem Index von etwa 1,38 verwendet.

Gängige Materialkategorien und ihre Anwendungen

Die spezifische Materialfamilie wird basierend auf dem Zielwellenlängenbereich und den gewünschten physikalischen Eigenschaften der Beschichtung ausgewählt.

Dielektrische Oxide

Dies sind die Arbeitstiere des sichtbaren Spektrums. Materialien wie SiO₂, TiO₂, Ta₂O₅ und Aluminiumoxid (Al₂O₃) sind langlebig, umweltstabil und lassen sich mit modernen Techniken gut abscheiden. Sie werden für die überwiegende Mehrheit von Antireflexionsbeschichtungen, dielektrischen Spiegeln und Bandpassfiltern verwendet.

Dielektrische Fluoride

Fluoride, insbesondere **Magnesiumfluorid (MgF₂) **, werden wegen ihres sehr niedrigen Brechungsindex und ihrer ausgezeichneten Transparenz tief in das ultraviolette (UV) Spektrum geschätzt. MgF₂ ist das klassische Material für einlagige Antireflexionsbeschichtungen auf Glas.

Metalle

Wenn ein sehr breiter Reflexionsbereich erforderlich ist, sind Metalle die ideale Wahl. Sie sind opak und hochreflektierend.

- Aluminium (Al): Die gängigste und kostengünstigste Spiegelbeschichtung für den sichtbaren Bereich und den nahen UV-Bereich.

- Silber (Ag): Bietet die höchste Reflexion im sichtbaren Bereich und im nahen Infrarot (IR), kann jedoch anlaufen, wenn es nicht durch eine dielektrische Deckschicht geschützt wird.

- Gold (Au): Bietet eine ausgezeichnete, dauerhafte Reflexion im IR-Spektrum.

Sulfide, Selenide und Germanium

Diese Materialien sind im sichtbaren Spektrum opak, werden aber im Infrarotbereich transparent. Sie werden ausschließlich für IR-Anwendungen eingesetzt. Materialien wie Zinksulfid (ZnS), Zinkselenid (ZnSe) und Germanium (Ge) (das einen sehr hohen Index von ca. 4,0 aufweist) sind für Infrarot-Wärmebildgebung und -Sensorsysteme unerlässlich.

Verständnis der Kompromisse

Die Auswahl eines Materials ist niemals eine Frage einer einzelnen Eigenschaft. Es ist immer ein Abwägen konkurrierender Anforderungen.

Optische Leistung vs. Haltbarkeit

Einige Materialien, die ideale optische Eigenschaften bieten, können mechanisch weich oder porös sein. Ein haltbareres Material, wie ein hartes Oxid, kann eine höhere mechanische Beanspruchung aufweisen, was bei bestimmten Substraten ein Problem darstellen kann. Die endgültige Wahl gleicht oft die optische Perfektion mit der realen Robustheit ab.

Wellenlängenabhängigkeit

Die Eigenschaften eines Materials sind nicht konstant; sie ändern sich mit der Wellenlänge des Lichts. Eine für sichtbares Licht entwickelte Beschichtung funktioniert im UV- oder IR-Bereich nicht wie erwartet, da der Brechungsindex und die Absorption ihrer Bestandteile unterschiedlich sind.

Kompatibilität mit dem Abscheidungsprozess

Die Methode zur Herstellung der Dünnschicht (z. B. Verdampfung, Sputtern) hat einen erheblichen Einfluss auf die endgültigen Eigenschaften der Materialschicht. Die Materialwahl muss mit einem Abscheidungsprozess kompatibel sein, der dichte, stabile und gleichmäßige Schichten erzeugt.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Materialkombination wird vollständig durch die spezifischen Anforderungen Ihrer Anwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Antireflexionsbeschichtung liegt: Eine Einzelschicht aus Magnesiumfluorid (MgF₂) ist die klassische Lösung.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähigen, mehrschichtigen Antireflexionsbeschichtungen oder dielektrischen Spiegeln liegt: Sie benötigen eine Kombination aus einem Oxid mit hohem Brechungsindex (wie Tantalpentoxid, Ta₂O₅) und einem Oxid mit niedrigem Brechungsindex (Siliziumdioxid, SiO₂).

- Wenn Ihr Hauptaugenmerk auf einem breitbandigen Metallsspiegel liegt: Aluminium (Al) ist der Standard für den allgemeinen Gebrauch, während beschichtetes Silber (Ag) für die höchste Reflexion im sichtbaren Bereich und Gold (Au) für den Infrarotbereich verwendet wird.

- Wenn Ihr Hauptaugenmerk auf Leistung im ultravioletten (UV) oder infraroten (IR) Spektrum liegt: Sie müssen spezielle Materialien wie Fluoride für UV oder Verbindungen wie Zinksulfid (ZnS) und Germanium (Ge) für IR-Anwendungen auswählen.

Letztendlich ist die Materialauswahl ein grundlegender Schritt bei der Entwicklung einer optischen Beschichtung, die das Licht erfolgreich manipuliert, um ein bestimmtes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsselbeispiele | Hauptfunktion & Wellenlängenbereich |

|---|---|---|

| Dielektrische Oxide mit hohem Brechungsindex | TiO₂, Ta₂O₅, HfO₂ | Hochreflektierende Schichten für Spiegel/Filter (Sichtbares Spektrum) |

| Dielektrische Oxide/Fluoride mit niedrigem Brechungsindex | SiO₂, MgF₂ | Abstandsschichten für Interferenz; AR-Beschichtungen (Sichtbar bis UV) |

| Metalle | Aluminium (Al), Silber (Ag), Gold (Au) | Breitbandspiegel (Sichtbar, IR) |

| IR-Materialien | ZnS, ZnSe, Germanium (Ge) | Linsen, Fenster, Beschichtungen für Wärmebildgebung (Infrarot) |

Müssen Sie die perfekten Materialien für Ihre Anwendung zur optischen Beschichtung spezifizieren?

Die Wahl der Materialien ist entscheidend für die Leistung, Haltbarkeit und Kosten Ihrer optischen Komponenten. KINTEK ist spezialisiert auf die Lieferung hochreiner Materialien und fachkundige Unterstützung für Ihre Dünnschichtabscheidungsprozesse. Wir liefern eine breite Palette von Sputtertargets und Verdampfungsmaterialien, einschließlich der hier diskutierten präzisen Oxide, Fluoride und Metalle.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Materialien für Ihre spezifischen Wellenlängen- und Leistungsanforderungen unterstützen.

Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und optimale Ergebnisse zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Optisches ultra-klares Glassubstrat für Labor K9 B270 BK7

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Aluminium-Kunststoff-Verbundfolie für Lithium-Batterieverpackungen

- Hochreine Zinkfolie für Laboranwendungen in Batterien

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Barrieren beim Kunststoffrecycling? Die wirtschaftlichen, materiellen und technischen Hürden erklärt

- Was sind die Einschränkungen der IR-Spektroskopie? Die Grenzen für eine genaue Analyse verstehen

- Wie wirkt Kaliumbromid auf den Menschen? Ein Blick auf seine Risiken und seinen veralteten medizinischen Gebrauch

- Was ist eine RVC-Glaskohlenstoffplatte? Ein Hochleistungsmaterial für anspruchsvolle Anwendungen

- Welche Faktoren beeinflussen die Filtration einer Lösung? Beherrschen Sie die Schlüsselvariablen für optimale Leistung