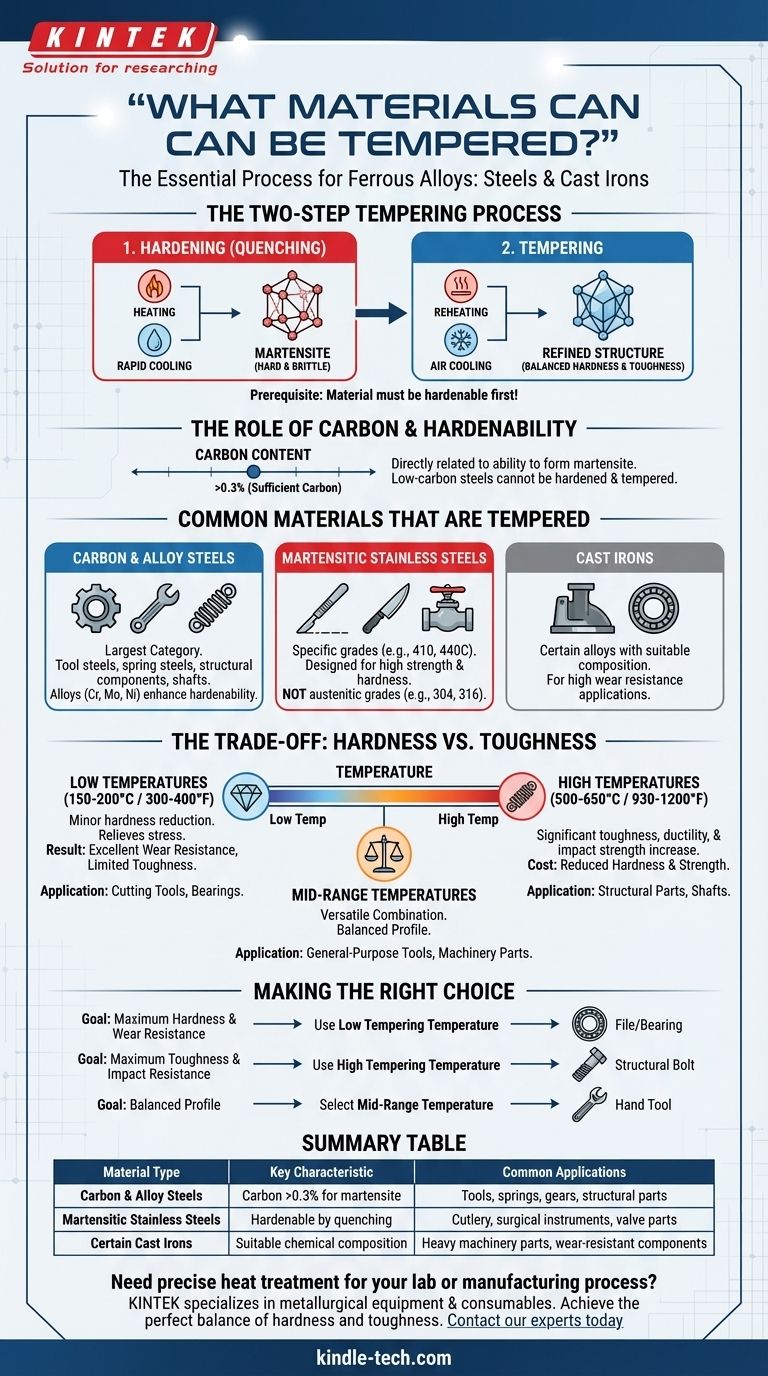

In der Metallurgie wird der Anlassprozess fast ausschließlich auf Eisenlegierungen angewendet – insbesondere auf Stähle und Gusseisen, die zuvor gehärtet wurden. Während viele Materialien verschiedenen Wärmebehandlungen unterzogen werden, ist die spezifische Abfolge von Härten gefolgt von Anlassen ein definierendes Merkmal der Stahlverarbeitung. Es ist diese zweistufige Kombination, die eine präzise Abstimmung der mechanischen Eigenschaften ermöglicht.

Das Grundprinzip ist, dass das Anlassen kein eigenständiger Prozess ist. Ein Material kann nur angelassen werden, wenn es zuerst durch Abschrecken gehärtet werden kann, um eine sehr harte, aber spröde innere Struktur zu erzeugen. Das Anlassen modifiziert diese Struktur dann und opfert etwas Härte, um wesentliche Zähigkeit zu gewinnen.

Die Voraussetzung für das Anlassen: Die Härtbarkeit

Bevor ein Material angelassen werden kann, muss es auf eine ganz bestimmte Weise „härtbar“ sein. Diese Fähigkeit ist die Grundlage des gesamten Prozesses.

Was ist Härten?

Beim Stahl beinhaltet das Härten das Erhitzen des Metalls auf eine kritische Temperatur, bei der sich seine innere Kristallstruktur ändert. Anschließend wird es schnell in einem Medium wie Wasser, Öl oder Luft abgekühlt, d. h. abgeschreckt.

Diese schnelle Abkühlung fängt die Kohlenstoffatome in einer stark beanspruchten, nadelartigen Kristallstruktur ein, die als Martensit bekannt ist.

Warum Härten Sprödigkeit erzeugt

Martensit ist extrem hart und verschleißfest, aber auch sehr spröde und weist aufgrund seiner schnellen Entstehung erhebliche innere Spannungen auf.

In diesem Zustand ist der Stahl für die meisten praktischen Anwendungen oft zu spröde. Ein Schlag könnte ihn zersplittern lassen wie Glas, anstatt ihn zu verbiegen oder zu verformen. Das Anlassen ist die erforderliche Lösung für dieses Problem.

Die Rolle des Kohlenstoffs

Die Fähigkeit eines Stahls, harten Martensit zu bilden – und damit seine Fähigkeit, angelassen zu werden – hängt direkt von seinem Kohlenstoffgehalt ab.

Im Allgemeinen können Stähle mit ausreichend Kohlenstoff (typischerweise über 0,3 %) effektiv gehärtet und anschließend angelassen werden. Stähle mit niedrigem Kohlenstoffgehalt weisen nicht genügend Kohlenstoff auf, um eine vollständig martensitische Struktur zu bilden, und profitieren daher nicht von diesem Prozess.

Häufig angelassene Materialien

Basierend auf dem Prinzip der Härtbarkeit besteht die Liste der anlassbaren Materialien fast ausschließlich aus bestimmten Stählen und Gusseisen.

Kohlenstoff- und legierte Stähle

Dies ist die größte und häufigste Kategorie. Der Prozess ist grundlegend für die Herstellung einer breiten Palette von Produkten.

Beispiele hierfür sind Werkzeugstähle, Federstähle, kaltverarbeitete Stähle und gegüte Stähle (Q&T-Stähle), die für Strukturkomponenten, Zahnräder und Wellen verwendet werden. Die Zugabe von Legierungselementen wie Chrom, Molybdän und Nickel verbessert die Härtbarkeit.

Hochlegierte und rostfreie Stähle

Nur bestimmte Sorten von rostfreiem Stahl können angelassen werden. Martensitische Edelstähle (wie 410 oder 440C) sind so konzipiert, dass sie gehärtet und angelassen werden, um eine hohe Festigkeit und Härte für Anwendungen wie Besteck, chirurgische Instrumente und Ventilteile zu erreichen.

Im Gegensatz dazu haben austenitische Edelstähle (wie 304 oder 316) eine andere Kristallstruktur und können durch Abschrecken nicht gehärtet werden, weshalb sie nicht angelassen werden.

Gusseisen

Auch bestimmte Gusseisenlegierungen, insbesondere solche mit geeigneter chemischer Zusammensetzung und Struktur, können gehärtet und angelassen werden.

Dies ist üblich für Komponenten, die eine hohe Verschleißfestigkeit erfordern, wie Teile für schwere Maschinen oder Gleitlager.

Den Kompromiss verstehen: Härte vs. Zähigkeit

Das Anlassen ist im Grunde ein Balanceakt. Die erzielten Eigenschaften sind ein direkter Kompromiss, der durch die Anlasstemperatur gesteuert wird.

Der Einfluss der Anlasstemperatur

Nach dem Abschrecken wird der Stahl auf eine Temperatur unterhalb seiner kritischen Härtetemperatur erneut erhitzt, für eine bestimmte Zeit gehalten und dann abgekühlt.

- Niedrige Temperaturen (z. B. 150–200 °C / 300–400 °F): Dies baut innere Spannungen bei nur geringem Härteverlust ab. Das Ergebnis ist ein Material mit ausgezeichneter Verschleißfestigkeit, aber begrenzter Zähigkeit.

- Hohe Temperaturen (z. B. 500–650 °C / 930–1200 °F): Dies erhöht die Zähigkeit, Duktilität und Schlagfestigkeit erheblich, allerdings auf Kosten einer Verringerung von Härte und Festigkeit.

Einstellen der endgültigen Eigenschaften

Diese Beziehung ermöglicht es Ingenieuren und Metallurgen, die gewünschten mechanischen Eigenschaften für eine bestimmte Anwendung präzise „einzustellen“. Ein Schneidwerkzeug muss seine Härte behalten, während eine tragende Schraube Zähigkeit benötigt, um Stoßbelastungen standzuhalten.

Durch sorgfältige Auswahl der Anlasstemperatur kann eine einzige Stahllegierung für Dutzende verschiedener Verwendungszwecke angepasst werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zum Anlassen und die gewählte Temperatur sollten ausschließlich von der beabsichtigten Funktion der fertigen Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Verwenden Sie eine niedrige Anlasstemperatur für Materialien, die für Schneidwerkzeuge, Feilen oder Lagerflächen vorgesehen sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Schlagfestigkeit liegt: Verwenden Sie eine hohe Anlasstemperatur für Materialien, die in Strukturbauteilen, Wellen oder Komponenten verwendet werden, die Stoßbelastungen ausgesetzt sind.

- Wenn Ihr Ziel ein ausgewogenes Profil ist: Wählen Sie eine mittlere Anlasstemperatur, um eine vielseitige Kombination aus Festigkeit, Härte und Duktilität für allgemeine Handwerkzeuge oder Maschinenteile zu erzielen.

Letztendlich ist das Anlassen der wesentliche zweite Schritt, der die rohe, spröde Festigkeit von gehärtetem Stahl in ein veredeltes und zuverlässiges technisches Material verwandelt.

Zusammenfassungstabelle:

| Materialtyp | Schlüsselmerkmal | Häufige Anwendungen |

|---|---|---|

| Kohlenstoff- und legierte Stähle | Kohlenstoffgehalt >0,3 % für Martensitbildung | Werkzeuge, Federn, Zahnräder, Strukturteile |

| Martensitische Edelstähle | Durch Abschrecken härtbar | Besteck, chirurgische Instrumente, Ventilteile |

| Bestimmte Gusseisen | Geeignete chemische Zusammensetzung | Teile für schwere Maschinen, verschleißfeste Komponenten |

Benötigen Sie eine präzise Wärmebehandlung für Ihr Labor oder Ihren Herstellungsprozess? KINTEK ist spezialisiert auf die Lieferung der Laborgeräte und Verbrauchsmaterialien, die für metallurgische Prozesse wie das Anlassen erforderlich sind. Egal, ob Sie mit Werkzeugstählen, rostfreien Stählen oder Gusseisen arbeiten, wir bieten die zuverlässigen Lösungen, die Sie benötigen, um die perfekte Balance zwischen Härte und Zähigkeit zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Materialprüf- und Verarbeitungsanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen