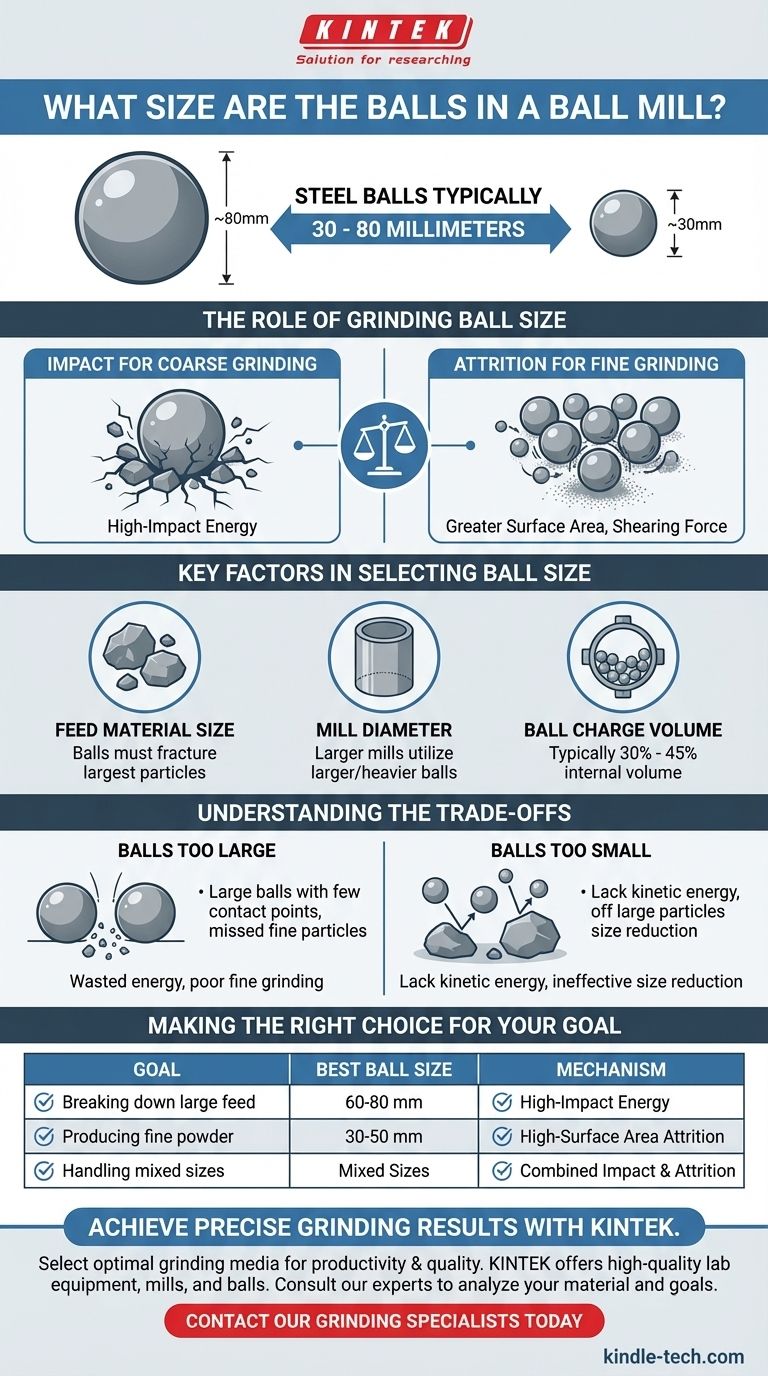

Kurz gesagt, die in einer Kugelmühle verwendeten Stahlkugeln haben typischerweise einen Durchmesser von 30 bis 80 Millimetern. Diese Größe ist nicht willkürlich; sie ist eine kritische Variable, die basierend auf dem zu verarbeitenden Material und der gewünschten Endpartikelgröße ausgewählt wird. Die Effektivität des gesamten Mahlprozesses hängt von der Wahl der richtigen Größe dieses Mahlmediums ab.

Das Grundprinzip ist einfach: Größere Kugeln sorgen für kräftige Stöße, um großes, grobes Material zu zerkleinern, während kleinere Kugeln eine größere Oberfläche für das Feinmahlen und den Abrieb bieten, der zur Herstellung eines Pulvers erforderlich ist. Die optimale Wahl ist immer ein Gleichgewicht zwischen diesen beiden Funktionen.

Die Rolle der Mahlkugelgröße

Eine Kugelmühle funktioniert, indem sie Mahlmedien (die Kugeln) mit dem zu mahlenden Material vermischt. Die Größenreduzierung erfolgt durch zwei primäre Mechanismen, die beide direkt von der Größe und dem Gewicht der Kugeln abhängen.

Schlag für Grobmahlung

Der Schlag ist die primäre Kraft, die für das Zerkleinern großer Ausgangspartikel verantwortlich ist. Größere, schwerere Kugeln fallen, wenn sie durch die Rotation der Mühle angehoben werden, mit größerer Kraft.

Diese hohe Aufprallenergie ist für die Anfangsphasen des Mahlens unerlässlich, wo Sie große, zähe Erzstücke oder andere Materialien aufbrechen und zerkleinern müssen.

Abrieb für Feinmahlung

Abrieb ist die Mahlwirkung, die durch das Reiben von Kugeln aneinander und an den Materialpartikeln entsteht. Diese Scher- und Reibungskraft erzeugt sehr feine Pulver.

Kleinere Kugeln sind beim Abrieb effektiver, da sie bei gleichem Gesamtgewicht eine viel größere Anzahl von Kontaktpunkten und eine größere Gesamtoberfläche innerhalb der Mühle bieten.

Schlüsselfaktoren bei der Auswahl der Kugelgröße

Die Wahl der richtigen Kugelgröße ist keine Vermutung; es ist eine kalkulierte Entscheidung, die auf der Physik Ihres Mahlprozesses basiert. Mehrere Faktoren müssen berücksichtigt werden, um ein effizientes Mahlen zu erreichen.

Die Größe des Ausgangsmaterials

Die wichtigste Regel ist, dass die Mahlkugeln groß und schwer genug sein müssen, um die größten Partikel in dem Material, das Sie in die Mühle geben, zu zerkleinern.

Sind die Kugeln zu klein, fehlt ihnen die notwendige Aufprallenergie und sie prallen einfach von den größeren Partikeln ab, was zu einem äußerst ineffizienten Prozess führt.

Der Mühlendurchmesser

Der Durchmesser des Kugelmühlenzylinders spielt ebenfalls eine Rolle. Mühlen mit größerem Durchmesser heben die Kugeln höher an, bevor sie herunterfallen, wodurch mehr Geschwindigkeit und somit mehr Aufprallenergie erzeugt wird.

Aus diesem Grund können größere Mühlen größere und schwerere Mahlkugeln effektiver nutzen als kleinere Mühlen.

Das Kugel-Füllvolumen

Die „Kugelfüllung“ bezieht sich auf das Gesamtvolumen, das von den Kugeln eingenommen wird, typischerweise zwischen 30 % und 45 % des internen Volumens der Mühle.

Diese Füllung bestimmt die Anzahl der Stöße und den Grad des Abriebs pro Umdrehung. Sie muss zusammen mit der Kugelgröße für maximale Effizienz optimiert werden.

Die Kompromisse verstehen

Die Verwendung des falschen Mahlmediums ist ein häufiger und kostspieliger Fehler. Er führt zu Energieverschwendung, übermäßigem Verschleiß der Ausrüstung und schlechten Ergebnissen.

Das Problem mit zu großen Kugeln

Wenn Ihr Mahlmedium für die Aufgabe übermäßig groß ist, erzeugen Sie kräftige, aber seltene Stöße. Dies verschwendet Energie und ist ineffektiv für die Herstellung feiner Partikel.

Darüber hinaus bedeutet die begrenzte Anzahl von Kontaktpunkten, dass der Abriebprozess stark behindert wird, was es nahezu unmöglich macht, konsistent ein feines Pulver zu erzielen.

Die Nachteile von zu kleinen Kugeln

Umgekehrt, wenn die Kugeln für Ihr Ausgangsmaterial zu klein sind, fehlt ihnen die kinetische Energie, um die größeren Partikel zu zerkleinern.

Die Mühle läuft, verbraucht Strom, aber es findet kaum oder keine Größenreduzierung statt. Dies ist der häufigste Grund für einen fehlgeschlagenen oder ins Stocken geratenen Mahlprozess.

Die richtige Wahl für Ihr Ziel treffen

Um das richtige Mahlmedium auszuwählen, müssen Sie zunächst das primäre Ziel Ihres Mahlprozesses definieren.

- Wenn Ihr Hauptaugenmerk auf dem Zerkleinern von großem, grobem Ausgangsmaterial liegt: Sie benötigen größere Kugeln (z. B. im Bereich von 60-80 mm), die eine hohe Aufprallenergie liefern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines sehr feinen, gleichmäßigen Pulvers liegt: Sie benötigen eine Füllung kleinerer Kugeln (z. B. im Bereich von 30-50 mm), um die Oberfläche und den Abrieb zu maximieren.

- Wenn Sie mit einem gemischtkörnigen Material arbeiten: Eine effektive Strategie ist oft die Verwendung einer abgestuften Füllung mit einer Mischung aus Kugelgrößen, um sowohl groben Aufprall als auch feinen Abrieb in einem einzigen Prozess zu bewältigen.

Letztendlich ist die Abstimmung des Mahlmediums auf das Material und das gewünschte Ergebnis der Schlüssel zu einem effizienten und erfolgreichen Mahlprozess.

Zusammenfassungstabelle:

| Kugelgröße (Durchmesser) | Primärer Mahlmechanismus | Am besten geeignet für |

|---|---|---|

| 60 - 80 mm | Hohe Aufprallenergie | Zerkleinern von großem, grobem Ausgangsmaterial |

| 30 - 50 mm | Abrieb mit großer Oberfläche | Herstellung feiner, gleichmäßiger Pulver |

| Gemischte Größen | Kombinierter Aufprall & Abrieb | Verarbeitung eines breiten Spektrums von Partikelgrößen |

Erzielen Sie präzise und effiziente Mahlergebnisse mit KINTEK.

Die Auswahl des optimalen Mahlmediums ist entscheidend für die Produktivität Ihres Labors und die Qualität Ihres Endprodukts. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich einer vollständigen Palette von Mahlkugeln und Mühlen, die auf Ihre spezifische Anwendung zugeschnitten sind – vom groben Erzbrechen bis zur Fein pulverherstellung.

Unsere Experten können Ihnen helfen, Ihr Ausgangsmaterial und Ihre Mahlziele zu analysieren, um die perfekte Mediengröße und Mühlenkonfiguration zu empfehlen, wodurch Sie Zeit, Energie und kostspielige Versuche sparen.

Kontaktieren Sie noch heute unsere Mahlspezialisten, um Ihren Mahlprozess zu optimieren und überragende Leistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Warum ist ein Kugelmühlenbehälter mit Y-ZrO2 ausgekleidet für die Synthese von Na3PS4 erforderlich? Gewährleistung der Reinheit von Sulfidelektrolyten

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese