In den meisten Fällen wird Zirkonoxid gebrannt – ein Prozess, der genauer als Sintern bezeichnet wird – auf eine Spitzentemperatur zwischen 1500 °C und 1550 °C. In diesem Bereich erreicht das Material typischerweise seine maximale Festigkeit und Dichte. Dies ist jedoch eine allgemeine Richtlinie, und die genaue Temperatur sowie das Aufheizprogramm werden vollständig durch das spezifische Zirkonoxidprodukt und die Anweisungen des Herstellers bestimmt.

Der Schlüssel zum Erfolg bei Zirkonoxid liegt nicht darin, eine einzige universelle Temperatur zu finden, sondern darin, den validierten Sinterzyklus des Herstellers genau zu befolgen. Abweichungen von diesem Protokoll sind die Hauptursache für Fehler bei Festigkeit, Passform und Ästhetik.

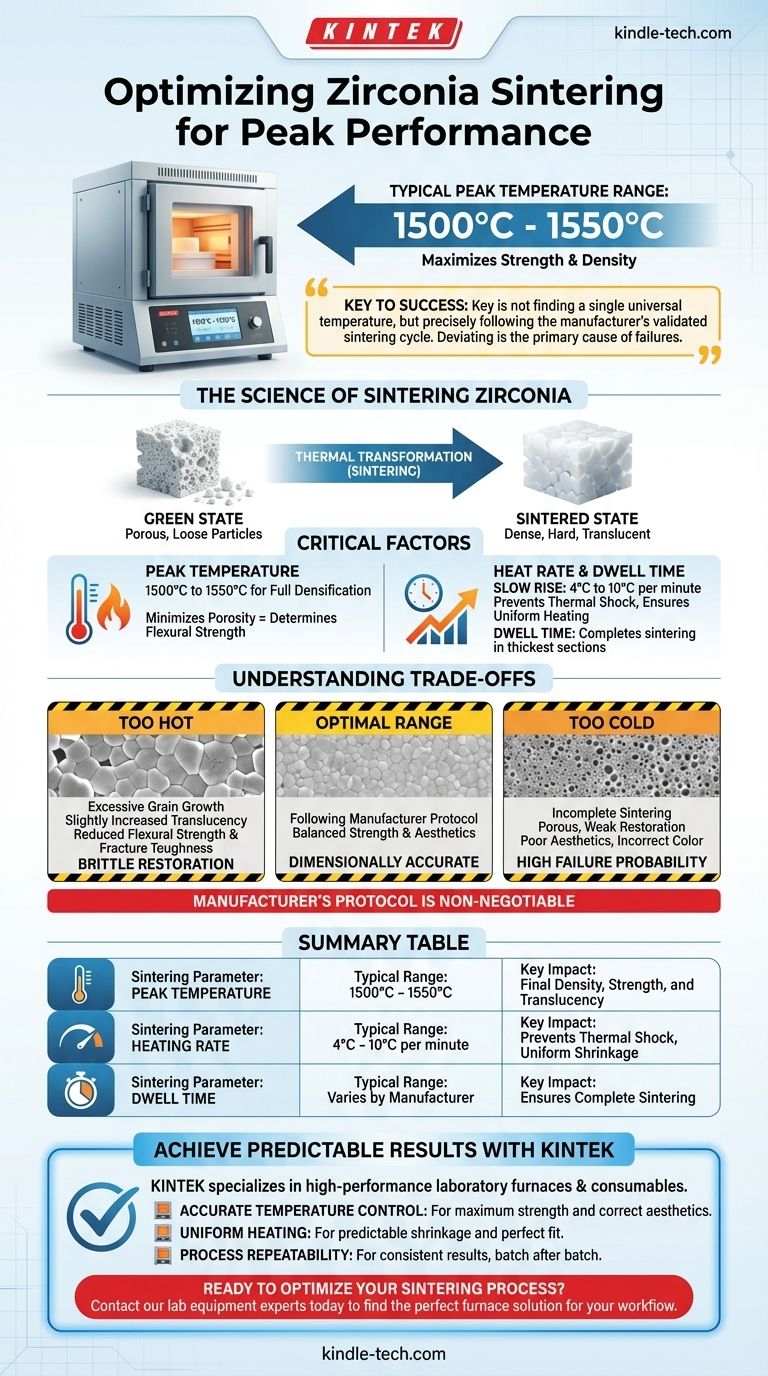

Die Wissenschaft des Sinterns von Zirkonoxid

Das Sintern ist ein Prozess der thermischen Umwandlung. Es wandelt die poröse, kreideartige, vorgeschliffene Zirkonoxid-Restauration in eine dichte, harte und durchscheinende Keramikstruktur um. Das Verständnis dieses Prozesses ist entscheidend, um häufige Fallstricke zu vermeiden.

Von Porös zu Dicht

Im vorgeschliffenen oder „grünen“ Zustand besteht eine gefräste Zirkonoxid-Restauration aus locker gepackten Keramikpartikeln. Der Sinterzyklus wendet kontrollierte Hitze an, wodurch diese Partikel miteinander verbunden und verschmolzen werden, wodurch die Zwischenräume beseitigt und die Restauration in ihre endgültige, dichte Form geschrumpft wird.

Warum die Temperatur die Festigkeit bestimmt

Die Spitzentemperatur des Sinterzyklus ist direkt mit der endgültigen Dichte des Materials verbunden. Studien zeigen, dass das Erreichen des Bereichs von 1500 °C bis 1550 °C für die meisten herkömmlichen Zirkonoxidtypen (wie 3Y-TZP) entscheidend ist, um eine vollständige Verdichtung zu erreichen. Dieser Prozess minimiert die Porosität, was der Hauptfaktor für die Bestimmung der endgültigen Biegefestigkeit und Bruchzähigkeit des Materials ist.

Die entscheidende Rolle von Aufheizrate und Haltezeit

Beim Sintern geht es nicht nur um die Spitzentemperatur. Die Rate der Temperaturerhöhung ist ebenso wichtig. Die meisten Hersteller schreiben einen langsamen Aufheizvorgang vor, typischerweise zwischen 4 °C und 10 °C pro Minute. Ein langsamer, kontrollierter Anstieg verhindert einen Thermoschock und stellt sicher, dass sich die gesamte Restauration gleichmäßig erwärmt, was für eine vorhersagbare Schrumpfung und die Vermeidung innerer Spannungen entscheidend ist.

Sobald die Spitzentemperatur erreicht ist, wird die Restauration für eine bestimmte Zeit gehalten – bekannt als Haltezeit (Dwell Time) –, um sicherzustellen, dass der Sinterprozess auch in den dicksten Teilen der Krone oder Brücke abgeschlossen ist.

Die Abwägungen verstehen

Eine leichte Änderung des Sinterzyklus kann erhebliche und oft nachteilige Auswirkungen auf die endgültige Restauration haben. Der Versuch, einen „heißeren“ oder „schnelleren“ Zyklus zu erzielen, ist ein häufiger Fehler.

Das Problem des „Zu Heiß“: Korngrößenwachstum

Das Überschreiten der empfohlenen Spitzentemperatur des Herstellers kann zu übermäßigem Korngrößenwachstum innerhalb der Kristallstruktur des Zirkonoxids führen. Obwohl dies die Transluzenz leicht erhöhen kann, geht dies oft auf Kosten einer verringerten Biegefestigkeit und Bruchzähigkeit, wodurch die Restauration spröder wird.

Das Problem des „Zu Kalt“: Unvollständiges Sintern

Das Brennen bei einer Temperatur unterhalb des empfohlenen Bereichs ist noch problematischer. Wenn das Zirkonoxid seine ideale Sintertemperatur nicht erreicht, verdichtet es sich nicht vollständig. Dies führt zu einer porösen, schwachen Restauration mit schlechter Ästhetik, falscher Farbe und einer hohen Wahrscheinlichkeit eines vorzeitigen Versagens.

Das Protokoll des Herstellers ist nicht verhandelbar

Verschiedene Zirkonoxidformulierungen (z. B. hochfeste für den posterioren Bereich vs. hochtransparente für den anterioren Bereich) weisen einzigartige chemische Zusammensetzungen auf. Jeder Hersteller investiert erhebliche Ressourcen in die Entwicklung eines validierten Sinterprotokolls, das Festigkeit, Transluzenz und Dimensionsgenauigkeit für sein spezifisches Material perfekt ausgleicht. Die Verwendung des Protokolls für „Zirkonoxid A“ mit einem Sinterkuchen von „Zirkonoxid B“ führt zu unvorhersehbaren und minderwertigen Ergebnissen.

Jedes Mal vorhersagbare Ergebnisse erzielen

Ihr Ziel ist es, Variablen zu eliminieren und konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Der Schlüssel liegt in der Präzision und der Einhaltung eines validierten Prozesses.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Halten Sie sich strikt an den Standardsinterzyklus des Herstellers und stellen Sie sicher, dass Ihr Ofen so kalibriert ist, dass er die Ziel-Spitzentemperatur (oft 1500–1550 °C) genau erreicht.

- Wenn Ihr Hauptaugenmerk auf hoher Ästhetik und Transluzenz liegt: Verwenden Sie ein speziell für den anterioren Bereich entwickeltes Zirkonoxidmaterial und befolgen Sie dessen einzigartiges Sinterprotokoll, das möglicherweise eine leicht abweichende Spitzentemperatur oder Zykluszeit verwendet.

- Wenn Sie inkonsistente Ergebnisse feststellen (z. B. schlechte Passform, geringe Festigkeit, falsche Farbtöne): Ihre erste Maßnahme sollte darin bestehen, die Temperatur Ihres Ofens zu überprüfen und zu kalibrieren, und dann sorgfältig erneut zu bestätigen, dass Sie den korrekten Zyklus für den exakten verwendeten Zirkonoxidkuchen verwenden.

Letztendlich ist die Beherrschung von Zirkonoxid eine Disziplin der Präzision, nicht der Annäherung.

Zusammenfassungstabelle:

| Sinterparameter | Typischer Bereich | Wesentliche Auswirkung |

|---|---|---|

| Spitzentemperatur | 1500°C - 1550°C | Bestimmt die endgültige Dichte, Festigkeit und Transluzenz. |

| Aufheizrate | 4°C - 10°C pro Minute | Verhindert Thermoschock und gewährleistet eine gleichmäßige Schrumpfung. |

| Haltezeit | Herstellerabhängig | Stellt sicher, dass das Sintern durch die dicksten Abschnitte vollständig ist. |

Erzielen Sie bei jedem Sinterzyklus konsistente, qualitativ hochwertige Zirkonoxid-Restaurationen.

Ihr Erfolg hängt von präziser Temperaturkontrolle und wiederholbaren Prozessen ab. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien und bietet Dental-Laboren die zuverlässige Ausrüstung, die erforderlich ist, um die Protokolle der Hersteller exakt einzuhalten.

Wir helfen Ihnen, Variablen zu eliminieren und Folgendes sicherzustellen:

- Genaue Temperaturkontrolle: Für maximale Festigkeit und korrekte Ästhetik.

- Gleichmäßige Erwärmung: Für vorhersagbare Schrumpfung und perfekte Passform.

- Prozesswiederholbarkeit: Für konsistente Ergebnisse, Charge für Charge.

Sind Sie bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten für Laborgeräte, um die perfekte Ofenlösung für Ihre spezifischen Zirkonoxidmaterialien und Arbeitsabläufe zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore