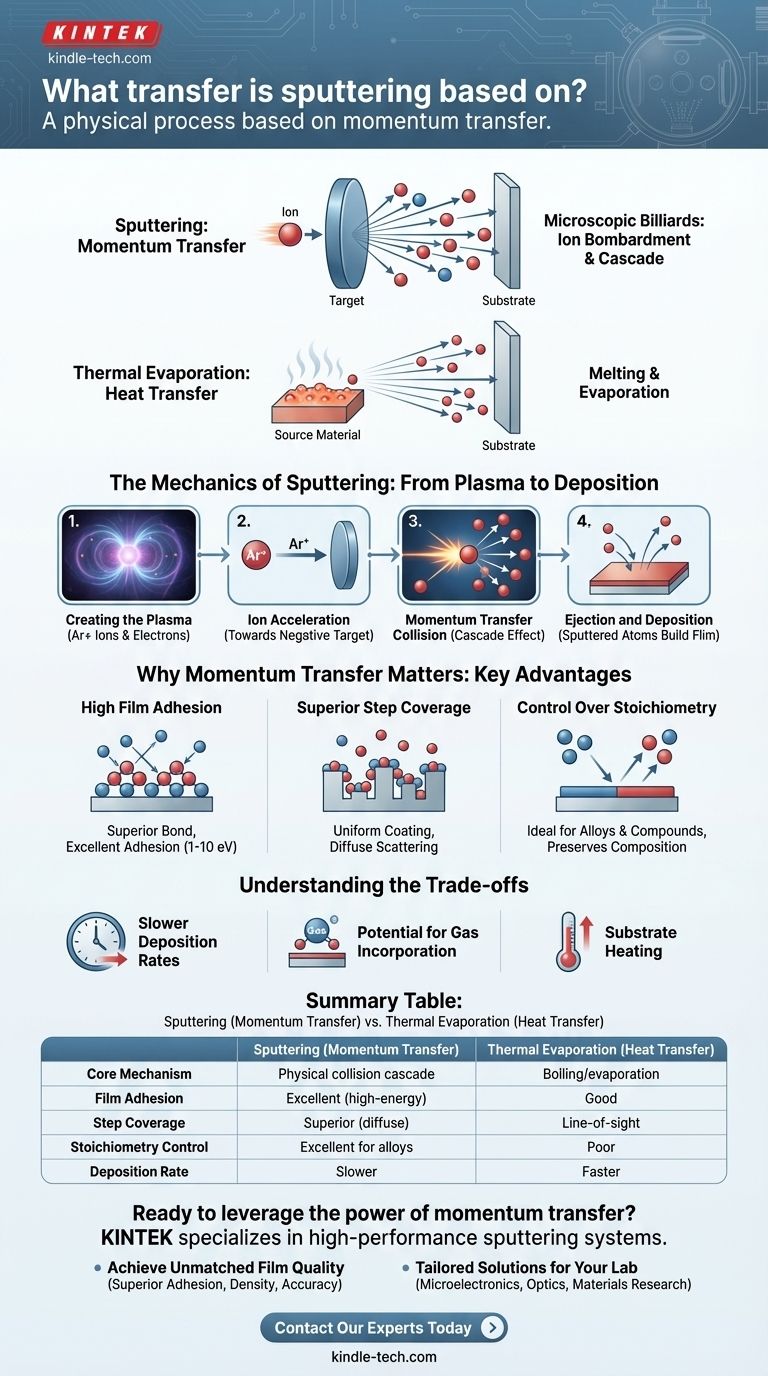

Im Kern ist Sputtern ein physikalischer Prozess, der auf Impulsübertragung basiert. Im Gegensatz zur thermischen Verdampfung, bei der Material von einer Quelle abgekocht wird, wirkt Sputtern wie ein mikroskopisches Billardspiel. Hochenergetische Ionen werden in ein festes Material (das „Target“) beschleunigt, und die schiere Kraft dieses Aufpralls reicht aus, um Atome von der Oberfläche des Targets zu lösen, die sich dann als dünner Film auf einem Substrat ablagern.

Die entscheidende Erkenntnis ist, dass Sputtern kein thermischer oder chemischer Prozess ist; es ist ein rein mechanisches Phänomen auf atomarer Ebene. Ein energetisches Ion überträgt seinen Impuls durch eine Kollisionskaskade auf Targetatome und stößt diese physisch aus, ohne das Ausgangsmaterial zu schmelzen oder zu verdampfen.

Die Mechanik des Sputterns: Vom Plasma zur Abscheidung

Um zu verstehen, warum die Impulsübertragung so fundamental ist, müssen wir den Sputterprozess in seine Kernphasen unterteilen, die alle in einer Vakuumkammer stattfinden.

Schritt 1: Erzeugung des Plasmas

Der Prozess beginnt mit der Einführung einer geringen Menge eines Edelgases, meist Argon (Ar), in die Vakuumkammer.

Anschließend wird ein starkes elektrisches Feld angelegt. Dieses Feld energetisiert die Kammer, entzieht den Argonatomen Elektronen und erzeugt ein Plasma – ein leuchtendes, ionisiertes Gas, das aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Schritt 2: Ionenbeschleunigung

Das abzuscheidende Material, bekannt als Target, wird als Kathode eingerichtet, was bedeutet, dass es eine große negative elektrische Ladung erhält.

Die positiv geladenen Argonionen im Plasma werden stark von diesem negativen Target angezogen. Sie beschleunigen durch das Plasma und gewinnen auf ihrer Reise erhebliche kinetische Energie.

Schritt 3: Die Impulsübertragungskollision

Dies ist das zentrale Ereignis beim Sputtern. Das hochenergetische Argonion, das wie eine Spielkugel wirkt, prallt auf die Oberfläche des Targets.

Es schmilzt keinen kleinen Punkt. Stattdessen löst es eine Kollisionskaskade aus. Das Ion überträgt seinen Impuls auf die Atome, die es trifft, die wiederum andere Atome tiefer im Material treffen und den Impuls weiterleiten.

Schritt 4: Ausstoß und Abscheidung

Wenn ein Atom nahe der Targetoberfläche durch diese Kaskade genügend Impuls erhält, um die Kräfte zu überwinden, die es an das Material binden, wird es ins Vakuum ausgestoßen. Dieses ausgestoßene Atom nennen wir „gesputtert“.

Diese gesputterten Atome bewegen sich durch die Kammer und landen auf einem nahegelegenen Substrat (wie einem Siliziumwafer oder einem Stück Glas), wo sie allmählich einen gleichmäßigen, dünnen Film aufbauen.

Warum Impulsübertragung wichtig ist

Die Tatsache, dass Sputtern durch physikalische Kollisionen und nicht durch Wärme angetrieben wird, verleiht ihm mehrere deutliche und starke Vorteile gegenüber anderen Abscheidungstechniken.

Hohe Filmhaftung

Gesputterte Atome werden mit deutlich mehr kinetischer Energie (typischerweise 1-10 eV) ausgestoßen als thermisch verdampfte Atome (weniger als 1 eV).

Wenn diese energetischen Atome auf das Substrat treffen, können sie sich physikalisch in die oberste Atomschicht einlagern. Dies erzeugt eine überlegene Bindung und führt zu Filmen mit ausgezeichneter Haftung.

Überlegene Stufenbedeckung

Die Kollisionskaskade stößt Targetatome in einem breiten, diffusen Muster aus, nicht in einer geraden Linie.

Dieser Streueffekt ermöglicht es, dass gesputtertes Material die Seiten und Böden mikroskopischer Strukturen auf der Substratoberfläche beschichtet, eine Eigenschaft, die als Stufenbedeckung bekannt ist und in der Mikroelektronikfertigung entscheidend ist.

Kontrolle über die Stöchiometrie

Da Sputtern Atome physikalisch abträgt, entfernt es diese im gleichen Verhältnis, wie sie im Target vorhanden sind.

Dies macht es zu einer idealen Methode zur Abscheidung von Filmen aus Legierungen oder komplexen Verbindungen (wie Oxiden oder Nitriden) unter Beibehaltung ihrer ursprünglichen chemischen Zusammensetzung oder Stöchiometrie. Thermische Methoden versagen hier oft, wenn ein Element leichter verdampft als ein anderes.

Die Kompromisse verstehen

Keine Technik ist perfekt. Die Abhängigkeit von der Impulsübertragung bringt spezifische Einschränkungen mit sich, die es zu erkennen gilt.

Langsamere Abscheidungsraten

Der Prozess des Ausstoßens von Atomen einzeln durch Ionenbeschuss ist von Natur aus weniger effizient als das massenhafte Abkochen. Folglich sind die Abscheidungsraten beim Sputtern typischerweise viel niedriger als die, die mit thermischer Verdampfung erreicht werden.

Potenzial für Gaseinlagerungen

Einige der hochenergetischen Argonionen, die für den Beschuss verwendet werden, können in den wachsenden Film eingebettet werden. Diese Gaseinlagerung kann Spannungen und Verunreinigungen verursachen, die die elektrischen oder optischen Eigenschaften des Films verändern.

Substratheizung

Obwohl Sputtern an der Quelle kein „heißer“ Prozess ist, wird das Substrat ständig von energetischen Partikeln bombardiert. Diese Energieübertragung kann die Temperatur des Substrats erheblich erhöhen, was für wärmeempfindliche Materialien wie Polymere schädlich sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel für den Dünnfilm.

- Wenn Ihr Hauptaugenmerk auf hoher Filmhaftung, Dichte und Haltbarkeit liegt: Sputtern ist aufgrund der energetischen Natur des Impulsübertragungsprozesses die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Verbindungen mit präziser Zusammensetzung liegt: Die Fähigkeit des Sputterns, die Stöchiometrie zu erhalten, macht es äußerst zuverlässig.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Abscheidung einfacher Elementarfilme liegt: Thermische Verdampfung ist oft die schnellere und wirtschaftlichere Lösung.

Das Verständnis, dass Sputtern durch Impulsübertragung angetrieben wird, ist der Schlüssel, um seine einzigartigen Vorteile für die Herstellung robuster, hochwertiger Dünnfilme zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Sputtern (Impulsübertragung) | Thermische Verdampfung (Wärmeübertragung) |

|---|---|---|

| Kernmechanismus | Physikalische Kollisionskaskade | Sieden/Verdampfen von Material |

| Filmhaftung | Ausgezeichnet (hochenergetische Atome) | Gut |

| Stufenbedeckung | Überlegen (diffuse Streuung) | Sichtlinie (schlechtere Abdeckung) |

| Stöchiometriekontrolle | Ausgezeichnet für Legierungen/Verbindungen | Schlecht (kann Elemente trennen) |

| Abscheidungsrate | Langsamer | Schneller |

| Substratheizung | Kann erheblich sein (Partikelbeschuss) | Niedriger (wenn Quelle abgeschirmt ist) |

Bereit, die Kraft der Impulsübertragung für Ihre Dünnschichtanwendungen zu nutzen?

Das Verständnis der Physik ist der erste Schritt; die Umsetzung der nächste. KINTEK ist spezialisiert auf Hochleistungs-Sputtersysteme und Laborgeräte, die entwickelt wurden, um die einzigartigen Vorteile dieses Prozesses zu liefern:

- Erzielen Sie unübertroffene Filmqualität: Unsere Sputtersysteme sind darauf ausgelegt, die Vorteile der Impulsübertragung zu maximieren und eine überragende Filmhaftung, Dichte und stöchiometrische Genauigkeit für Legierungen, Oxide und Nitride zu gewährleisten.

- Maßgeschneiderte Lösungen für Ihr Labor: Ob in der Mikroelektronik, Optik oder Materialforschung, wir bieten die richtige Ausrüstung und Verbrauchsmaterialien, um Ihre spezifischen Abscheidungsziele zu erreichen.

Lassen Sie uns gemeinsam bessere Dünnfilme bauen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine KINTEK Sputterlösung Ihre Forschung und Produktion voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant