Um Oxidation zu verhindern, müssen Sie ein Gas verwenden, das den Luftsauerstoff aus dem Arbeitsbereich verdrängt. Die häufigsten Optionen sind Inertgase wie Argon (Ar) und Stickstoff (N2), die einen nicht reaktiven Schutzschild bilden. Bei einigen industriellen Hochtemperaturprozessen werden auch reduzierende Gase wie Wasserstoff (H2) oder wasserstoffbasierte Mischungen verwendet, um Sauerstoff aktiv zu entfernen.

Das Kernprinzip besteht nicht nur darin, ein einzelnes „Anti-Oxidationsgas“ zu finden, sondern die Atmosphäre um Ihr Material herum zu kontrollieren. Dies wird entweder durch passives Abschirmung des Teils mit einem Inertgas oder durch aktives „Waschen“ der Umgebung mit einem reaktiven, reduzierenden Gas erreicht.

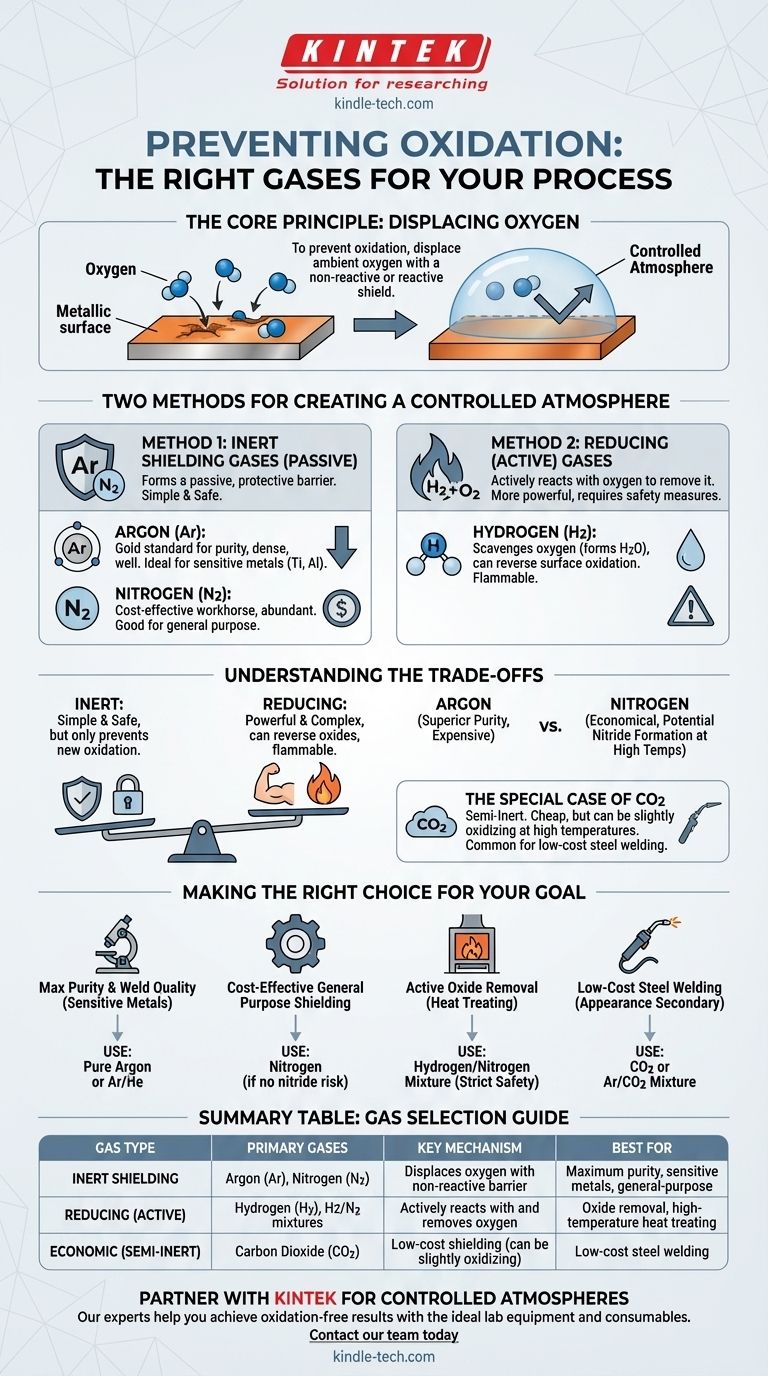

Das Kernprinzip: Sauerstoffverdrängung

Oxidation ist eine chemische Reaktion zwischen einem Material und Sauerstoff, die oft durch Hitze beschleunigt wird. Dieser Prozess kann die Eigenschaften, das Erscheinungsbild und die strukturelle Integrität des Materials beeinträchtigen.

Um diese Reaktion zu stoppen, müssen Sie einen der Hauptbestandteile entfernen: Sauerstoff. Schutz- oder Spülgase erreichen dies, indem sie die Umgebungsluft (die etwa 21 % Sauerstoff enthält) physisch von der Oberfläche des Materials fernhalten und so eine kontrollierte Atmosphäre schaffen.

Zwei Methoden zur Schaffung einer kontrollierten Atmosphäre

Es gibt zwei Hauptstrategien zur Verhinderung von Oxidation, die jeweils unterschiedliche Arten von Gasen verwenden, die nach unterschiedlichen Prinzipien arbeiten.

Methode 1: Inertgase zur Abschirmung

Inertgase sind chemisch stabil und reagieren auch bei hohen Temperaturen nicht leicht mit anderen Elementen. Sie wirken, indem sie eine passive, schützende Barriere bilden.

Die beiden häufigsten Inertgase zur Abschirmung sind:

- Argon (Ar): Dies ist der Goldstandard für hochreine Anwendungen. Da es dichter als Luft ist, umhüllt es einen Arbeitsbereich effektiv und bietet eine hervorragende Abdeckung. Es ist völlig inert und reagiert nicht mit irgendeinem Material, was es ideal für empfindliche Metalle wie Titan, Aluminium und Edelstahl macht.

- Stickstoff (N2): Stickstoff ist das kostengünstige Arbeitspferd. Es macht 78 % der Luft aus, die wir atmen, und ist in der Herstellung wesentlich billiger als Argon. Es eignet sich gut für viele allgemeine Anwendungen.

Methode 2: Reduzierende (oder aktive) Gase

Reduzierende Gase wirken aktiver. Anstatt Sauerstoff nur zu blockieren, reagieren sie mit vorhandenem Sauerstoff (und sogar mit vorhandenen Oxiden auf der Materialoberfläche), um ihn zu entfernen.

Das primäre reduzierende Gas ist:

- Wasserstoff (H2): Wasserstoff ist äußerst wirksam bei der Beseitigung von Sauerstoff, da er mit ihm zu Wasserdampf (H₂O) reagiert. Diese „reduzierende“ Atmosphäre kann nicht nur Oxidation verhindern, sondern auch ein Teilstück reinigen, indem leichte Oberflächenoxidation umgekehrt wird. Es wird häufig in Mischungen verwendet, beispielsweise mit Stickstoff in Form von zersetztem Ammoniak, zum Hartlöten und zur Wärmebehandlung in Öfen.

Die Abwägungen verstehen

Die Wahl des richtigen Gases erfordert eine Abwägung zwischen Leistung, Kosten und Sicherheit.

Inert vs. Reduzierend

Der Hauptkompromiss liegt hier zwischen Einfachheit und Wirksamkeit. Inertgase sind einfach und sicher (nicht brennbar), aber sie verhindern nur, dass neue Oxidation entsteht.

Reduzierende Gase wie Wasserstoff sind wirkungsvoller und können bestehende Oxide umkehren, sind aber brennbar und erfordern komplexere Handhabungs- und Sicherheitssysteme.

Argon vs. Stickstoff

Argon bietet aufgrund seiner Dichte und völligen Inertheit einen überlegenen Schutz, ist aber erheblich teurer.

Stickstoff ist sehr wirtschaftlich, hat aber eine wesentliche Einschränkung: Bei sehr hohen Temperaturen kann es mit bestimmten Metallen (wie Titan und einigen Edelstahlsorten) reagieren und unerwünschte Nitride bilden, die das Material spröde machen können.

Der Sonderfall Kohlendioxid (CO2)

Kohlendioxid wird häufig beim Schweißen verwendet und manchmal als Inertgas bezeichnet, was technisch gesehen nicht korrekt ist.

Bei den hohen Temperaturen eines Schweißlichtbogens kann sich CO2 in Kohlenmonoxid und Sauerstoff zersetzen, was zu einer reaktiveren und leicht oxidierenden Atmosphäre im Vergleich zu echten Inertgasen führt. Es ist sehr billig, bietet aber einen geringeren Qualitätsschutz als eine Argon-basierte Mischung.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen das beste atmosphärische Gas.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Schweißqualität bei empfindlichen Metallen liegt: Verwenden Sie reines Argon oder eine hochreine Argon/Helium-Mischung.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger allgemeiner Abschirmung liegt: Stickstoff ist eine ausgezeichnete Wahl, vorausgesetzt, Ihr Material und Ihre Prozesstemperaturen sind nicht anfällig für Nitridbildung.

- Wenn Ihr Hauptaugenmerk auf der aktiven Entfernung von Oxiden bei der Ofenwärmebehandlung liegt: Eine Wasserstoff/Stickstoff-Mischung ist der Industriestandard, erfordert jedoch strenge Sicherheitsprotokolle.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Stahlschweißen liegt, bei dem das Aussehen zweitrangig ist: Eine CO2- oder Argon/CO2-Mischung ist eine gängige wirtschaftliche Wahl.

Letztendlich geht es bei der Auswahl des richtigen Gases darum, die chemischen Eigenschaften der Atmosphäre an die Bedürfnisse Ihres Materials und Prozesses anzupassen.

Zusammenfassungstabelle:

| Gastyp | Primäre Gase | Hauptmechanismus | Am besten geeignet für |

|---|---|---|---|

| Inertabschirmung | Argon (Ar), Stickstoff (N2) | Verdrängt Sauerstoff durch eine nicht reaktive Barriere | Maximale Reinheit, empfindliche Metalle, allgemeiner Gebrauch |

| Reduzierend (Aktiv) | Wasserstoff (H2), H2/N2-Mischungen | Reagiert aktiv mit Sauerstoff und entfernt ihn | Oxidentfernung, Hochtemperatur-Wärmebehandlung |

| Wirtschaftlich (Semi-Inert) | Kohlendioxid (CO2) | Kostengünstige Abschirmung (kann bei hohen Temperaturen leicht oxidierend wirken) | Kostengünstiges Stahlschweißen |

Müssen Sie das perfekte Gas für Ihre Anwendung auswählen? KINTEK ist spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien zur Schaffung kontrollierter Atmosphären für Ihre spezifischen Materialien und Prozesse. Ob Sie hochreine Inertgase für sensible Arbeiten oder robuste Systeme für aktive reduzierende Atmosphären benötigen, unsere Experten helfen Ihnen, oxidfreie Ergebnisse zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre Bedürfnisse zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Wie erleichtert ein Atmosphärenofen die Nachbehandlung von nickelbeschichteten Kohlenstofffasern? Gewährleistung einer Spitzenbindung

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern