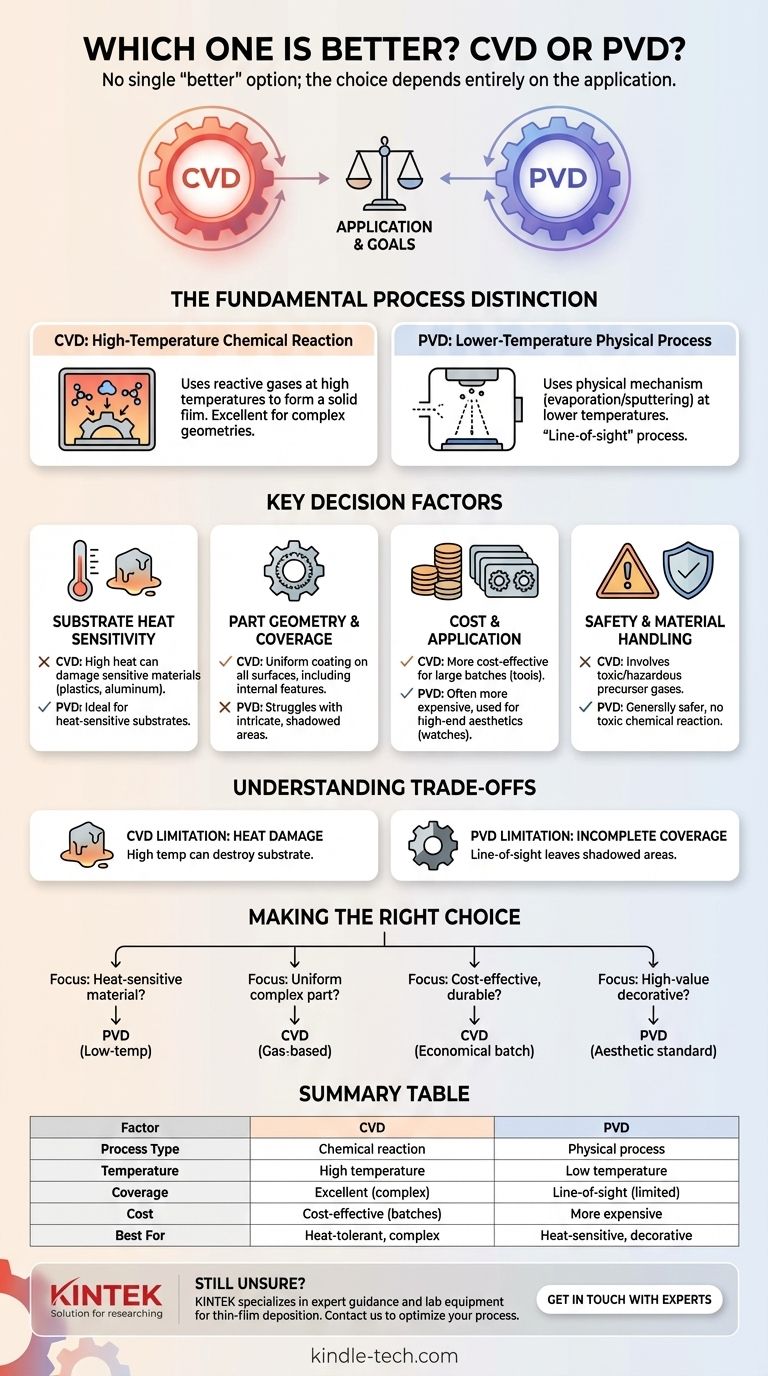

Es gibt keine einzige „bessere“ Option; die Wahl zwischen chemischer Gasphasenabscheidung (CVD) und physikalischer Gasphasenabscheidung (PVD) hängt vollständig von der Anwendung ab. Der grundlegende Unterschied besteht darin, dass CVD eine chemische Reaktion bei hoher Temperatur zur Erzeugung einer Beschichtung nutzt, während PVD einen physikalischen Prozess bei niedrigerer Temperatur verwendet. Diese Unterscheidung in Temperatur und Prozessmechanik bestimmt, welche Methode für ein bestimmtes Substrat und das gewünschte Ergebnis geeignet ist.

Bei der Wahl zwischen PVD und CVD geht es nicht darum, welcher Prozess insgesamt überlegen ist, sondern welcher mit Ihrem Material und Ihren Zielen kompatibel ist. Ihre Entscheidung wird hauptsächlich von der Hitzesensitivität Ihres Substrats und der Komplexität des zu beschichtenden Teils bestimmt.

Der grundlegende Prozessunterschied

Um eine fundierte Wahl zu treffen, müssen Sie zunächst verstehen, wie jeder Prozess auf grundlegender Ebene funktioniert. Beide erreichen dasselbe Ziel – die Abscheidung eines dünnen Films – auf völlig unterschiedliche Weise.

CVD: Eine chemische Reaktion bei hoher Temperatur

Die chemische Gasphasenabscheidung beinhaltet das Einbringen von Vorläufergasen in eine Kammer. Diese Gase reagieren auf der Oberfläche eines erhitzten Substrats und bilden einen festen dünnen Film.

Das Schlüsselmerkmal von CVD ist seine Abhängigkeit von hohen Temperaturen, um die chemische Reaktion anzutreiben. Dieser Prozess eignet sich hervorragend zur Erzeugung gleichmäßiger Beschichtungen, die tief in Löcher eindringen und komplexe Innenflächen bedecken können, da die Vorläufergase überallhin gelangen können, wo das Substrat freiliegt.

PVD: Ein physikalischer Prozess bei niedrigerer Temperatur

Die physikalische Gasphasenabscheidung verwendet einen physikalischen Mechanismus, wie Verdampfung oder Sputtern, um ein festes Quellmaterial in Dampf umzuwandeln. Dieser Dampf wandert dann durch ein Vakuum und kondensiert auf dem Substrat, wodurch die Beschichtung gebildet wird.

Im Gegensatz zu CVD ist PVD ein Prozess bei niedrigerer Temperatur, der das Substrat selbst normalerweise nicht erhitzen muss. Es handelt sich um einen „Sichtlinienprozess“ (Line-of-Sight), was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat wandert.

Wichtige Entscheidungskriterien: PVD vs. CVD

Ihre Wahl hängt von vier entscheidenden Faktoren ab. Die Analyse Ihres Projekts anhand dieser Kriterien wird fast immer den richtigen Weg aufzeigen.

Faktor 1: Hitzesensitivität des Substrats

Dies ist oft der wichtigste Faktor. Die für CVD erforderlichen hohen Temperaturen können die Eigenschaften vieler Materialien wie Kunststoffe, Aluminium oder bestimmte wärmebehandelte Stähle beschädigen oder verändern.

Wenn Ihr Substrat hoher Hitze nicht standhält, ist PVD die Standard- und oft einzige Wahl.

Faktor 2: Teilegeometrie und Abdeckung

Die Verwendung reaktiver Gase durch CVD ermöglicht eine außergewöhnlich gleichmäßige Beschichtung auf allen Oberflächen, einschließlich komplexer interner Geometrien und tiefer, schmaler Löcher.

PVD hat als Sichtlinienprozess Schwierigkeiten, komplizierte interne Merkmale effektiv zu beschichten. Für Teile mit komplexen Formen, die eine vollständige Abdeckung erfordern, bietet CVD einen deutlichen Vorteil.

Faktor 3: Kosten und Anwendung

Im Allgemeinen ist CVD der kostengünstigere Prozess. Seine Fähigkeit, viele Teile gleichzeitig in einem Chargenprozess zu beschichten, macht ihn effizient für die großtechnische Produktion haltbarer Beschichtungen auf Werkzeugen und anderen Komponenten.

PVD ist aufgrund seiner komplexen Vakuumtechnologie und der Anforderungen an die Teilehandhabung typischerweise teurer. Es wird oft für hochwertige Produkte reserviert, bei denen die Ästhetik entscheidend ist, wie z. B. Designuhren, Schmuck und hochwertige Dekoroberflächen.

Faktor 4: Sicherheit und Materialhandhabung

Der CVD-Prozess beinhaltet oft Vorläufermaterialien, die giftig oder gefährlich sein können und spezielle Handhabungs- und Sicherheitsprotokolle erfordern.

PVD hingegen beinhaltet keine chemische Reaktion mit toxischen Nebenprodukten, was den Prozess inhärent sicherer und einfacher zu handhaben macht.

Die Kompromisse verstehen

Keine der beiden Technologien ist ohne Einschränkungen. Sich dieser Kompromisse bewusst zu sein, ist entscheidend, um kostspielige Fehler zu vermeiden.

Die Einschränkung von CVD: Hitzeschäden

Der Hauptnachteil von CVD sind seine hohen Betriebstemperaturen. Die Anwendung auf das falsche Material führt zu einem beschädigten oder zerstörten Teil und macht es für eine breite Palette gängiger Substrate völlig ungeeignet.

Die Einschränkung von PVD: Unvollständige Abdeckung

Die Sichtliniennatur von PVD ist seine größte Schwäche. Ohne komplexe und kostspielige Vorrichtungsrotation kann dies zu einer ungleichmäßigen Beschichtungsdicke oder dazu führen, dass „beschattete“ Bereiche an komplexen Teilen vollständig unbeschichtet bleiben.

Das Kosten-Komplexitäts-Gleichgewicht

Obwohl PVD teurer ist, erkauft man sich mit diesen Kosten die Möglichkeit, hitzeempfindliche Materialien zu beschichten. CVD ist billiger, aber nur, wenn Ihr Teil die intensive Hitze verträgt. Die Kosten sind direkt an die physikalischen Einschränkungen Ihres Substrats gebunden.

Die richtige Wahl für Ihre Anwendung treffen

Die Beantwortung der folgenden Fragen, basierend auf Ihren Projektzielen, wird Sie zur richtigen Entscheidung führen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Materials liegt (wie Kunststoff, Aluminium oder einer vergüteten Legierung): PVD ist aufgrund seines Niedertemperaturbetriebs Ihre einzig gangbare Option.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine perfekt gleichmäßige Beschichtung auf einem komplexen Teil mit internen Kanälen oder tiefen Löchern zu erzielen: CVD ist die überlegene Wahl, da sein gasbasiertes Verfahren eine vollständige Abdeckung gewährleistet.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen, haltbaren Beschichtung für ein hitzebeständiges Material liegt (wie Hartmetallwerkzeuge): CVD ist die wirtschaftlichere und effizientere Lösung.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen Dekoroberfläche für ein Premiumprodukt liegt: PVD ist der Industriestandard für seine hochwertigen ästhetischen Ergebnisse.

Indem Sie diese Grundprinzipien verstehen, können Sie zuversichtlich den Prozess auswählen, der perfekt zu Ihrem Material, Ihrer Geometrie und Ihrem Budget passt.

Zusammenfassungstabelle:

| Faktor | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Chemische Reaktion | Physikalischer Prozess |

| Temperatur | Hohe Temperatur | Niedrige Temperatur |

| Abdeckung | Ausgezeichnet für komplexe Geometrien | Sichtlinie (begrenzte Abdeckung) |

| Kosten | Kostengünstiger für große Chargen | Teurer |

| Am besten geeignet für | Hitzebeständige Materialien, komplexe Teile | Hitzesensible Materialien, Dekoroberflächen |

Sie sind sich immer noch nicht sicher, welcher Beschichtungsprozess der richtige für Ihr Projekt ist?

Bei KINTEK sind wir darauf spezialisiert, fachkundige Beratung und hochwertige Laborgeräte für die Dünnschichtabscheidung anzubieten. Ob Sie die gleichmäßige Abdeckung von CVD für komplexe Teile oder die Niedertemperaturvorteile von PVD für empfindliche Materialien benötigen, unser Team hilft Ihnen bei der Auswahl der perfekten Lösung.

Kontaktieren Sie uns noch heute für eine persönliche Beratung und erfahren Sie, wie die Expertise von KINTEK bei Laborgeräten und Verbrauchsmaterialien Ihren Beschichtungsprozess optimieren und Ihre Ergebnisse verbessern kann.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität