Bei einer Drehschieberpumpe ist die Schmierung nicht nur eine Option, sondern eine grundlegende Designanforderung, die den Betrieb der Pumpe ermöglicht. Das Öl erfüllt gleichzeitig drei kritische Zwecke: Es erzeugt die notwendigen Dichtungen für die Verdichtung, es entfernt die intensive Hitze, die während des Betriebs entsteht, und es verhindert katastrophalen Verschleiß zwischen beweglichen Teilen.

Im Grunde ist das Öl in einer geschmierten Drehschieberpumpe nicht nur ein Schmiermittel. Es ist eine multifunktionale Flüssigkeit, die aktiv am Vakuumprozess teilnimmt, indem sie den Kernmechanismus abdichtet, kühlt und schützt.

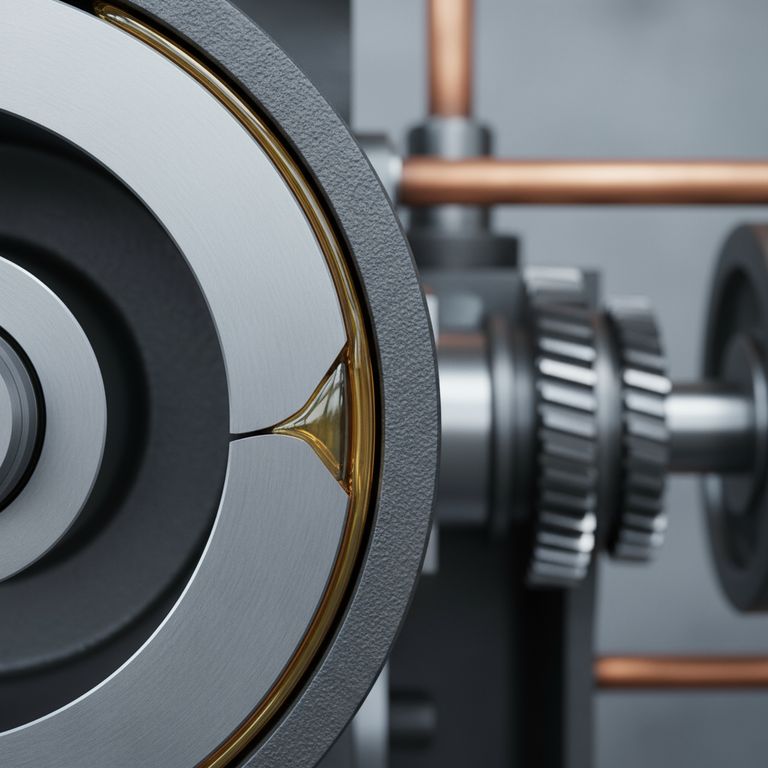

Der Kernmechanismus einer Drehschieberpumpe

Um zu verstehen, warum die Schmierung so entscheidend ist, müssen wir uns zunächst vorstellen, wie die Pumpe funktioniert. Sie arbeitet nach dem Prinzip der Verdrängerförderung.

Die Schlüsselkomponenten

Eine Drehschieberpumpe besteht aus einem zylindrischen Gehäuse, das als Stator bezeichnet wird. In diesem Gehäuse ist ein kreisförmiger Rotor exzentrisch gelagert. Dieser Rotor verfügt über Schlitze, die mehrere flache Platten, die sogenannten Schieber (oder Flügel), aufnehmen.

Erzeugung von Pumpkammern

Wenn sich der Rotor dreht, drückt die Zentrifugalkraft die Schieber nach außen und hält deren Spitzen in ständigem Kontakt mit der Innenwand des Stators. Da der Rotor versetzt ist, entstehen zwischen den Schiebern, dem Rotor und der Statorwand sich ausdehnende und zusammenziehende Kammern.

Gas strömt in den Pumpeneinlass, füllt eine sich ausdehnende Kammer und wird dann abgedichtet. Während sich der Rotor weiterdreht, verkleinert sich das Volumen dieser Kammer, wodurch das Gas komprimiert wird, bis es durch den Auslass ausgestoßen wird.

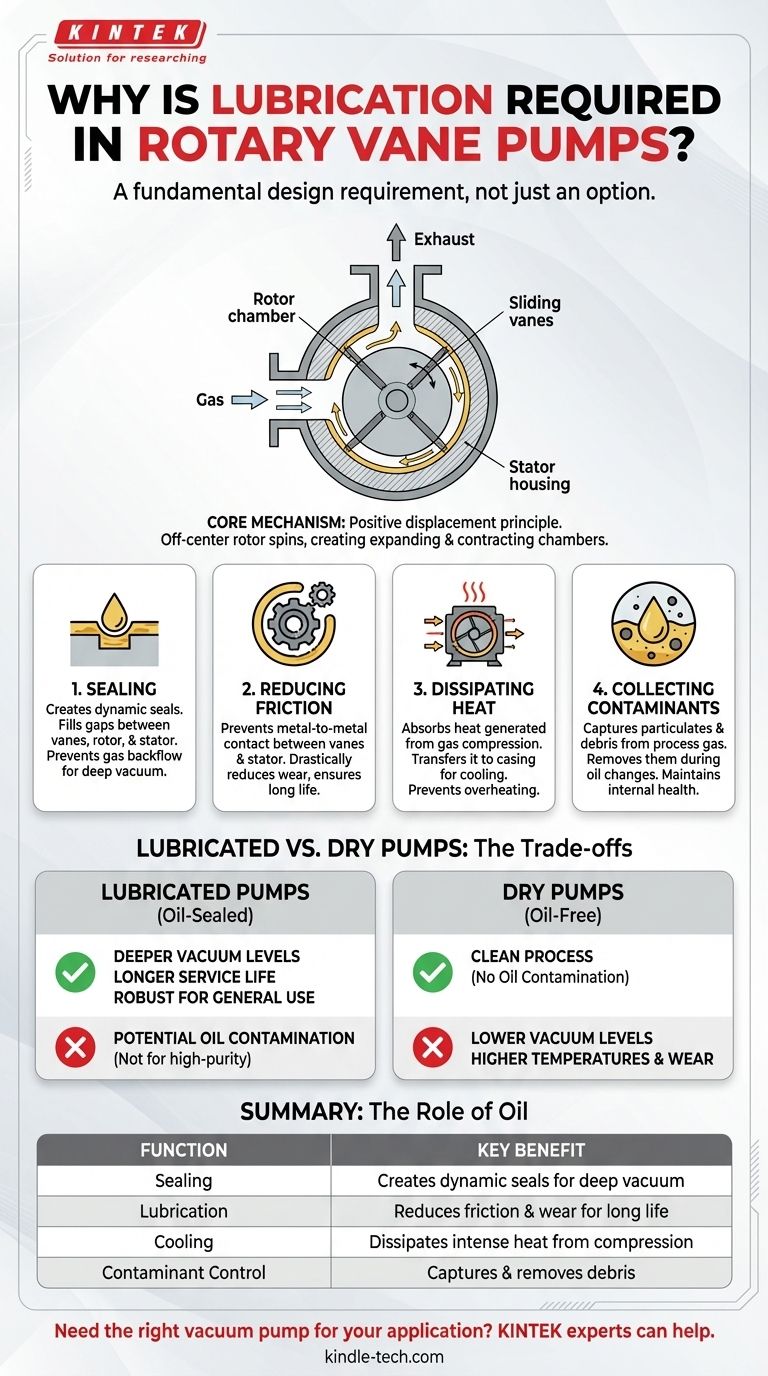

Die vier kritischen Funktionen der Schmierung

Das Öl wird kontinuierlich in die Pumpe eingespritzt und bildet einen dünnen Film auf allen inneren Oberflächen. Dieser Ölfilm ist für den gesamten Prozess unerlässlich.

1. Abdichtung der Verdichtungskammern

Die Hauptfunktion des Öls ist die Erzeugung einer dynamischen Dichtung. Es füllt die mikroskopisch kleinen Spalten zwischen den Schieberspitzen und der Statorwand, zwischen dem Rotor und den Endplatten sowie zwischen den Schiebern und ihren Schlitzen. Ohne diese hydraulische Abdichtung würde Gas von der Hochdruckseite zurück zur Niederdruckseite strömen, was verhindert, dass die Pumpe ein tiefes Vakuum erreicht.

2. Reduzierung des Reibungsverschleißes

Die Schieber stehen in ständigem, hochfrequentem Gleitkontakt mit der Statorwand. Der Ölfilm verhindert direkten Metall-auf-Metall-Kontakt und reduziert dadurch Reibung und Verschleiß drastisch. Diese Schmierung ist der wichtigste Einzelfaktor für eine lange Lebensdauer der Pumpe.

3. Abfuhr der Kompressionswärme

Die Kompression eines Gases erzeugt erhebliche Hitze. Diese Hitze konzentriert sich dort, wo die Kompression stattfindet. Das zirkulierende Öl absorbiert diese thermische Energie und transportiert sie zum Pumpengehäuse, wo sie an die Umgebung abgegeben werden kann. Diese Kühlfunktion verhindert eine Überhitzung der Pumpe, die zu einem Klemmen der Komponenten und einer Ölzersetzung führen könnte.

4. Sammeln von Verunreinigungen

Schließlich wirkt das zirkulierende Öl als Reinigungsmittel. Es fängt kleine Partikel, Ablagerungen und kondensierte Dämpfe aus dem Prozessgas auf und transportiert sie von kritischen Spaltmaßen weg. Diese Verunreinigungen werden dann bei routinemäßigen Ölwechseln aus dem System entfernt, wodurch die innere Gesundheit der Pumpe erhalten bleibt.

Verständnis der Kompromisse: Geschmierte vs. Trockenpumpen

Die Notwendigkeit von Öl in diesen Pumpen führt auch zu einem grundlegenden Kompromiss: dem Potenzial der Öldämpfe, das Vakuumsystem zu kontaminieren. Dies hat zur Entwicklung von „trockenen“ oder „ölfreien“ Drehschieberpumpen geführt.

Die Stärken geschmierter Pumpen

Geschmierte Pumpen können tiefere Vakuumniveaus erreichen und weisen im Allgemeinen eine längere Lebensdauer auf, gerade weil das Öl die Funktionen der Abdichtung, Kühlung und des Verschleißschutzes so effektiv erfüllt. Sie sind robuste Arbeitstiere für allgemeine industrielle Anwendungen.

Der Nachteil: Ölverunreinigung

Die Haupteinschränkung besteht darin, dass eine kleine Menge Ölnebel unweigerlich mit dem geförderten Gas vermischt wird und über den Auslass austritt. Dies macht Standard-Schmierpumpen ungeeignet für hochreine Anwendungen, wie z. B. in der Halbleiterfertigung oder Massenspektrometrie, wo selbst Spuren von Öl einen Prozess ruinieren können.

Die Alternative der Trockenpumpe

Trockenlaufende Drehschieberpumpen verwenden selbstschmierende Materialien, wie Graphitverbundwerkstoffe, für die Schieber. Sie eliminieren Ölverunreinigungen, arbeiten jedoch bei höheren Temperaturen, unterliegen stärkerem Verschleiß und können typischerweise nicht die gleichen tiefen Vakuumwerte wie ihre ölabgedichteten Gegenstücke erreichen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen einer geschmierten und einer Trockenpumpe hängt vollständig von den Anforderungen Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf tiefem Vakuum und langer Lebensdauer liegt: Eine ölabgedichtete Drehschieberpumpe ist die überlegene und Standardwahl für die meisten industriellen Anwendungen, Verpackungs- und Lebensmittelverarbeitungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf einem absolut sauberen, ölfreien Prozess liegt: Sie müssen eine Trockenpumpe verwenden und die damit verbundenen Kompromisse bei Leistung und Lebensdauer in Kauf nehmen.

Zu verstehen, dass Öl ein integraler Bestandteil des Pumpenmechanismus – und nicht nur ein Zusatzstoff – ist, ist der Schlüssel zur Auswahl und Wartung der richtigen Ausrüstung für Ihr Ziel.

Zusammenfassungstabelle:

| Funktion der Schmierung | Hauptvorteil |

|---|---|

| Abdichtung | Erzeugt dynamische Dichtungen für tiefes Vakuum durch Füllen mikroskopischer Spalten |

| Schmierung | Reduziert Reibung und Verschleiß zwischen Schiebern und Stator für lange Lebensdauer |

| Kühlung | Leitet intensive Wärme ab, die bei der Gasverdichtung entsteht |

| Verunreinigungskontrolle | Fängt Partikel und kondensierte Dämpfe ein und entfernt sie |

Benötigen Sie die richtige Vakuumpumpe für Ihre Anwendung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten helfen Ihnen bei der Auswahl zwischen geschmierten und trockenen Drehschieberpumpen, basierend auf Ihren spezifischen Anforderungen an Vakuumniveau, Sauberkeit und Lebensdauer. Kontaktieren Sie uns noch heute, um eine optimale Leistung und Langlebigkeit für Ihre Laborprozesse zu gewährleisten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Warum muss die Oberflächenoxidation bei der Reinigung von Legierungsmembranen kontrolliert werden? Erschließen Sie hocheffiziente Wasserstoffpermeation

- Was ist das beste Lösungsmittel für die Cannabisextraktion? Finden Sie die ideale Wahl für Ihre Produktziele

- Was sind die Anwendungen von Dünnschichten? Die Stromversorgung moderner Elektronik, Optik und Energie

- Was ist der Unterschied zwischen Pyrolyse und Verbrennung? Abfallpotenzial freisetzen vs. zerstören

- Wie reinigt man ein Sputtertarget? Meistern Sie den In-Situ-Vor-Sputterprozess für makellose Schichten

- Wie reagiert Graphit auf Hitze? Entfaltung seiner einzigartigen Hochtemperaturfestigkeiten

- Was ist der häufigste Fehler bei der Bestimmung des Schmelzpunkts? Vermeiden Sie zu schnelles Erhitzen für genaue Ergebnisse

- Was ist der HIP-Prozess von Metall? Perfekte Dichte für kritische Komponenten erreichen