HF-Leistung (Hochfrequenzleistung) wird beim Sputtern hauptsächlich verwendet, um dünne Schichten von nichtleitenden oder isolierenden Targetmaterialien abzuscheiden. Im Gegensatz zum Gleichstromsputtern (DC), das nur mit leitfähigen Targets funktioniert, verhindert die abwechselnde Natur eines HF-Feldes den Aufbau elektrischer Ladung auf der Oberfläche des Isolators, was den Prozess sonst vollständig stoppen würde.

Der grundlegende Grund für die Verwendung des HF-Sputterns ist die Überwindung einer kritischen Einschränkung des DC-Sputterns: der Unfähigkeit, mit Isoliermaterialien zu arbeiten. Das abwechselnde HF-Feld wirkt wie ein elektrischer Reset-Schalter, der die positive Ladung, die sich sonst auf einem isolierenden Target aufbauen und den Abscheidungsprozess stoppen würde, kontinuierlich neutralisiert.

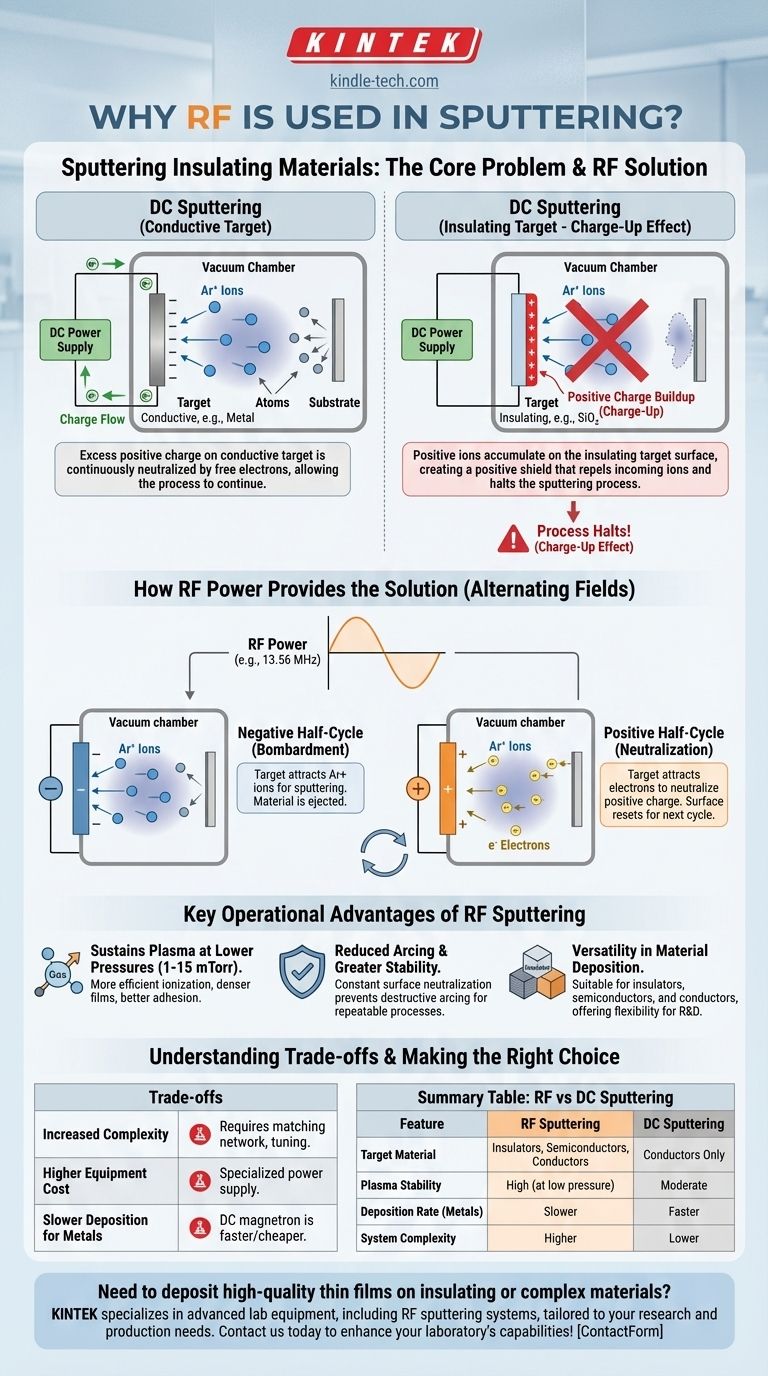

Das Kernproblem: Sputtern von Isoliermaterialien

Um den Wert von HF zu verstehen, müssen wir uns zunächst die grundlegende Herausforderung des Sputterns von Isolatoren mit Gleichstrom ansehen.

Der „Aufladungseffekt“ beim DC-Sputtern

Bei jedem Sputterprozess werden positiv geladene Gasionen (wie Argon, Ar+) auf ein negativ geladenes Target beschleunigt.

Wenn diese Ionen auf ein leitfähiges Target treffen, wird die überschüssige positive Ladung sofort durch die freien Elektronen im Metall neutralisiert und über die Stromversorgung abgeleitet.

Wenn die Ionen jedoch auf ein isolierendes Target treffen, kann die positive Ladung nicht abfließen. Diese Ladung sammelt sich auf der Oberfläche des Targets an und erzeugt einen positiven Schild, der die ankommenden positiven Ionen abstößt und den Sputterprozess effektiv unterbricht.

Wie HF-Leistung die Lösung bietet

HF-Leistung löst dieses Problem, indem sie die Spannung am Target schnell wechselt, typischerweise mit einer Frequenz von 13,56 MHz. Dies erzeugt zwei unterschiedliche Halbzylken.

Im negativen Halbzylkus ist das Target negativ vorgespannt, wodurch positive Ionen aus dem Plasma angezogen werden, um die Oberfläche zu bombardieren und Material abzusputtern, genau wie beabsichtigt.

Im positiven Halbzylkus wird das Target positiv vorgespannt. Es zieht nun hochmobile Elektronen aus dem Plasma an, die die Oberfläche überfluten und die während des vorherigen Zyklus aufgebaute positive Ladung neutralisieren. Da Elektronen viel leichter und mobiler als Ionen sind, erfolgt diese Neutralisierung sehr schnell, wodurch die Oberfläche für den nächsten Bombardierungszyklus vorbereitet wird.

Wesentliche betriebliche Vorteile des HF-Sputterns

Neben der Fähigkeit, Isolatoren zu verarbeiten, bietet die Verwendung einer HF-Quelle mehrere weitere Prozessvorteile.

Aufrechterhaltung des Plasmas bei niedrigeren Drücken

HF-Leistung ist effizienter bei der Ionisierung des Prozessgases als ein einfaches DC-Feld. Dies ermöglicht die Aufrechterhaltung eines stabilen Plasmas bei viel niedrigeren Drücken (z. B. 1–15 mTorr).

Der Betrieb bei niedrigerem Druck verringert die Wahrscheinlichkeit, dass abgesputterte Atome auf ihrem Weg zum Substrat mit Gasatomen kollidieren. Dies führt zu einem direkteren Abscheidungsweg, was dichtere, qualitativ hochwertigere Filme mit besserer Haftung zur Folge hat.

Reduzierte Lichtbogenbildung und größere Stabilität

Die ständige Neutralisierung der Oberflächenladung verhindert die massiven Potenzialunterschiede, die zu zerstörerischer Lichtbogenbildung führen können. Dies macht den Gesamtprozess wesentlich stabiler und wiederholbarer, was für die Herstellung komplexer Bauteile von entscheidender Bedeutung ist.

Vielseitigkeit bei der Materialabscheidung

Eine HF-Stromversorgung kann zum Sputtern jeder Art von Material verwendet werden, einschließlich Isolatoren, Halbleitern und Leitern. Während DC für Metalle schneller sein kann, bietet ein HF-System die ultimative Flexibilität für Forschungs- und Entwicklungsumgebungen, in denen viele verschiedene Materialien verwendet werden.

Verständnis der Kompromisse

Obwohl das HF-Sputtern leistungsstark ist, ist es aufgrund mehrerer wichtiger Überlegungen nicht immer die Standardwahl.

Erhöhte Systemkomplexität

HF-Systeme erfordern ein spezialisiertes, kostspieliges Netzteil und, was entscheidend ist, ein Impedanzanpassungsnetzwerk. Dieses Netzwerk ist erforderlich, um die Leistung effizient vom Netzteil auf das Plasma zu übertragen. Die Abstimmung dieses Netzwerks fügt der Prozess einrichtung und -steuerung eine Komplexitätsebene hinzu.

Höhere Ausrüstungskosten

Ein HF-Netzteil und das zugehörige Anpassungsnetzwerk sind erheblich teurer als ein Standard-DC-Netzteil. Diese Investitionskosten sind ein Hauptfaktor für jede Produktionslinie.

Langsamere Abscheidungsraten für Metalle

Für rein leitfähige Materialien bietet das DC-Magnetronsputtern fast immer höhere Abscheidungsraten und geringere Kosten als das HF-Sputtern. Die Effizienz des DC-Prozesses für Metalle ist für HF schwer zu erreichen, was DC zur bevorzugten Methode für die Metallisierung macht.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl zwischen HF und anderen Sputtertechniken sollte ausschließlich von dem Material abhängen, das Sie abscheiden möchten, und Ihren Prozessprioritäten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von isolierenden oder dielektrischen Materialien liegt (wie SiO₂, Al₂O₃ oder PZT): HF-Sputtern ist die notwendige und branchenübliche Lösung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (wie Aluminium, Kupfer oder Gold) mit hoher Geschwindigkeit liegt: Das DC-Magnetronsputtern ist die effizientere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung mit einer breiten Palette von Materialien liegt: Ein HF-System bietet die größte Vielseitigkeit, da es Isolatoren, Halbleiter und Leiter sputter kann.

Letztendlich verwandelt das Verständnis der Rolle der HF-Leistung das Sputtern von einer einzelnen Methode in einen vielseitigen Werkzeugkasten, der es Ihnen ermöglicht, die richtige Energiequelle für das spezifische Material auszuwählen, das Sie abscheiden müssen.

Zusammenfassungstabelle:

| Merkmal | HF-Sputtern | DC-Sputtern |

|---|---|---|

| Target-Material | Isolatoren, Halbleiter, Leiter | Nur Leiter |

| Plasma-Stabilität | Hoch (bei niedrigem Druck) | Mittel |

| Abscheidungsrate für Metalle | Langsamer | Schneller |

| Systemkomplexität | Höher (erfordert Anpassungsnetzwerk) | Niedriger |

| Kosten | Höher | Niedriger |

Müssen Sie qualitativ hochwertige Dünnschichten auf isolierenden oder komplexen Materialien abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich HF-Sputtersystemen, um Ihnen präzise, stabile und vielseitige Abscheidungsergebnisse zu ermöglichen. Unsere Lösungen sind darauf zugeschnitten, die Anforderungen von Forschungs- und Produktionsumgebungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Wie beeinflussen Durchmesser und Betthöhe die Fluidisierung von Aluminiumpulver? Beherrschen Sie Konstruktionsverhältnisse für gleichmäßige Oxidation

- Welchen Temperaturbereich halten Ultratiefkühlschränke (ULT) typischerweise ein? Bewahren Sie Ihre Proben von -40°C bis -86°C auf

- Was passiert während der Glühphase? Ein Leitfaden zur dreistufigen Metallumwandlung

- Wie funktioniert Sintern bei Metallen? Ein Leitfaden zur Festkörperdiffusion für starke Bauteile

- Ist Sputtern besser als Verdampfung hinsichtlich der Schichtabdeckung? Ja, für eine überlegene Beschichtung auf komplexen Oberflächen

- Welche keramischen Werkstoffe eignen sich für das Sintern? Ein Leitfaden zur Auswahl des richtigen Materials

- Was sind die Grundlagen der Wärmebehandlung? Temperatur, Zeit und Abkühlung für überragende Metalleigenschaften meistern

- Was ist die Funktion der Verwendung eines Ultraschallreinigers mit einem Acetonbad für Ti-6Al-4V? Gewährleistung der Beschichtungshaftung