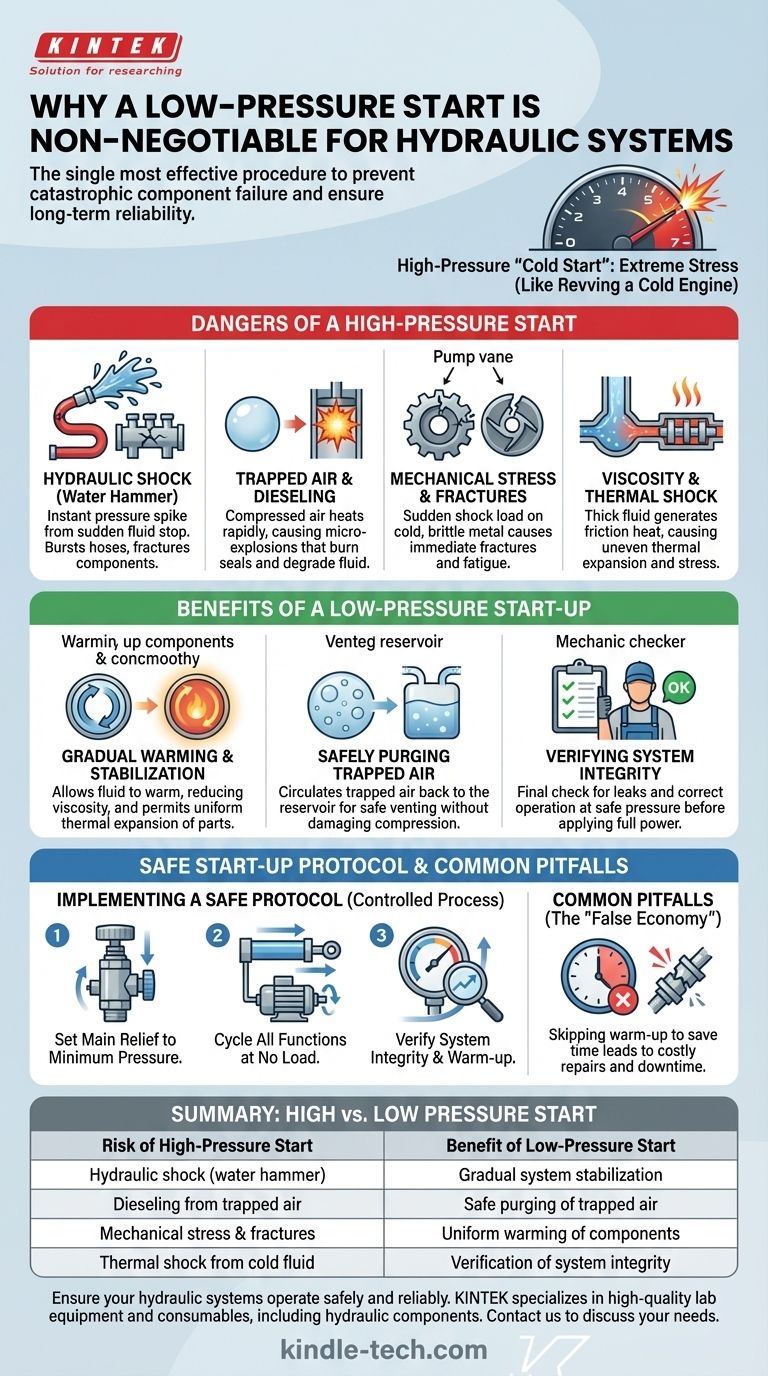

Das Starten eines Hydrauliksystems bei niedrigem Druck ist ein unverzichtbares Sicherheits- und Wartungsprotokoll. Es ist das effektivste Verfahren zur Verhinderung katastrophaler Komponentenausfälle, Hydraulikschläge und unkontrollierter Maschinenbewegungen. Durch das schrittweise Einführen von Druck ermöglichen Sie dem System, sich zu stabilisieren, eingeschlossene Luft zu entfernen und seine Integrität zu überprüfen, bevor es den immensen Kräften der vollen Betriebsleistung ausgesetzt wird.

Ein Hochdruck-"Kaltstart" ist das hydraulische Äquivalent dazu, einen kalten Motor bis an seine Drehzahlgrenze zu bringen – er führt zu extremem, unnötigem Stress, der einen sofortigen, gewaltsamen Ausfall verursachen kann. Ein Niederdruckstart ist eine kontrollierte Abfolge, die es der Flüssigkeit, den Dichtungen und den mechanischen Komponenten des Systems ermöglicht, sich sicher zu stabilisieren, bevor die Arbeit beginnt.

Die Gefahren eines Hochdruckstarts

Das Ignorieren eines Niederdruckstarts setzt das System mehreren unmittelbaren und schwerwiegenden Risiken aus. Die plötzliche Freisetzung von Hochdruckflüssigkeit in ein statisches System erzeugt eine chaotische und gewaltsame Umgebung.

Hydraulikschock (Wasserschlag)

Wenn Hochdruckflüssigkeit sofort eingeführt wird, beschleunigt sie schnell, bis sie auf eine Einschränkung, ein geschlossenes Ventil oder das Ende eines Zylinders trifft. Dieses abrupte Stoppen wandelt die kinetische Energie der Flüssigkeit in einen massiven Druckstoß um.

Dieses Phänomen, bekannt als Hydraulikschock, kann Drücke erzeugen, die um ein Vielfaches höher sind als die maximale Nennleistung des Systems, was potenziell Schläuche platzen lassen, Verteiler brechen oder Gehäuse von Komponenten zerbrechen kann.

Das Problem der eingeschlossenen Luft

Luftblasen sind in einem System, das abgeschaltet wurde, fast immer vorhanden. Im Gegensatz zu Hydraulikflüssigkeit, die nahezu inkompressibel ist, ist Luft stark kompressibel.

Wenn Hochdruckflüssigkeit auf eine Tasche eingeschlossener Luft trifft, wird die Luft so schnell komprimiert, dass ihre Temperatur sprunghaft ansteigt und oft den Zündpunkt der Hydraulikflüssigkeit überschreitet. Dies verursacht eine Mikroexplosion, bekannt als Dieseln, die Dichtungen verbrennt und die Flüssigkeit degradiert. Die anschließende Wiederausdehnung des Gases und der Flüssigkeit erzeugt eine sekundäre Schockwelle, die die Komponenten zusätzlich belastet.

Mechanische Belastung der Komponenten

Metallkomponenten sind, besonders im kalten Zustand, spröder. Eine plötzliche Anwendung von Tausenden von PSI ist ein massiver physischer Schlag.

Diese Schockbelastung kann sofortige Brüche in Pumpenflügeln, Zahnrädern oder Ventilschiebern verursachen. Auch wenn sie keinen sofortigen Bruch verursacht, induziert sie Mikrorisse und Materialermüdung, was die Betriebslebensdauer der Komponente drastisch verkürzt.

Viskosität und Thermoschock

Kalte Hydraulikflüssigkeit hat eine hohe Viskosität, was bedeutet, dass sie dickflüssig und fließwiderständig ist. Das Erzwingen dieser dickflüssigen Flüssigkeit durch die kleinen Öffnungen und Passagen des Systems unter hohem Druck erzeugt extreme Reibung und lokalisierte Hitze.

Dies erzeugt einen Thermoschock, bei dem sich Teile einer Komponente viel schneller erwärmen als andere, was zu ungleichmäßiger Ausdehnung und Belastung führt. Es baut auch die Additive der Flüssigkeit vorzeitig ab, wodurch ihre Schmiereigenschaften reduziert werden.

Die Vorteile eines Niederdruckstarts

Eine ordnungsgemäße Startsequenz ist ein bewusster Prozess, um das System sanft in Betrieb zu nehmen. Sie verwandelt einen Moment hohen Risikos in eine wertvolle Diagnosemöglichkeit.

Allmähliches Erwärmen und Stabilisieren

Ein Niederdruckstart, der typischerweise durch Einstellen des Hauptsystem-Überdruckventils auf seine minimale Einstellung erreicht wird, ermöglicht eine sanfte Zirkulation der Flüssigkeit.

Dieser allmähliche Fluss ermöglicht es der Flüssigkeit, sich langsam zu erwärmen und ihre Viskosität auf das korrekte Betriebsniveau zu reduzieren. Er ermöglicht es auch allen Metallkomponenten, sich gleichmäßig zu erwärmen und auszudehnen, wodurch innere Spannungen beseitigt werden.

Sicheres Entfernen eingeschlossener Luft

Die Niederdruckzirkulation gibt eingeschlossener Luft die Möglichkeit, mit der Flüssigkeit zum Reservoir zurückgeführt zu werden, wo sie sicher entlüftet werden kann.

Da der Druck niedrig ist, erzeugen verbleibende Luftblasen, die komprimiert werden, nicht die schädliche Hitze und Kraft, die bei einem Hochdruckstart zu beobachten sind. Dieser Prozess ist für eine reibungslose, vorhersehbare Bewegung der Aktuatoren unerlässlich.

Überprüfung der Systemintegrität

Ein Niederdruckstart ist Ihre letzte Gelegenheit, um sicherzustellen, dass das System sicher und funktionsfähig ist, bevor Sie die volle Leistung anwenden.

Während dieser Phase können Sie nach externen Lecks suchen, auf ungewöhnliche Geräusche wie Pumpenkavitation (ein Zeichen für Luft oder Unterversorgung) achten und bestätigen, dass die Aktuatoren korrekt auf Steuereingaben reagieren. Ein Problem bei 200 PSI zu finden, ist eine Unannehmlichkeit; dasselbe Problem bei 3.000 PSI zu finden, kann eine Katastrophe sein.

Die häufigsten Fallstricke verstehen

Auch mit guten Absichten können Bediener kritische Fehler machen, die die Vorteile eines ordnungsgemäßen Starts zunichtemachen.

Die "falsche Sparsamkeit" der Geschwindigkeit

Der häufigste Fallstrick ist die Betrachtung des Aufwärmvorgangs als Zeitverschwendung. Der Wunsch, sofort mit der Arbeit zu beginnen, führt dazu, dass Bediener diesen entscheidenden Schritt überspringen.

Dies ist eine falsche Sparsamkeit. Die wenigen "gesparten" Minuten werden mit Wochen von Ausfallzeiten und Tausenden von Dollar an Reparaturen bezahlt, wenn eine Komponente aufgrund der wiederholten Belastung unweigerlich ausfällt.

Missverständnis der Einstellung "Niedriger Druck"

"Niedriger Druck" bedeutet nicht Null. Es bezieht sich auf den Mindestdruck, der erforderlich ist, um Flüssigkeit durch den gesamten Kreislauf zu zirkulieren.

Dies wird normalerweise erreicht, indem die Einstellung des Hauptsystem-Überdruckventils zurückgedreht wird. Ziel ist es, Fluss und Funktion ohne Krafterzeugung zu ermöglichen. Das Starten der Pumpe gegen ein totes Ende (wie ein geschlossenes Mittelventil ohne Entlastung) führt immer noch zu einem sofortigen Druckstoß auf die maximale Einstellung.

Vernachlässigung des Systemzyklus

Es reicht nicht aus, die Pumpe einfach bei niedrigem Druck zu starten. Das System muss durchlaufen werden.

Das bedeutet, alle Funktionen – alle Zylinder aus- und einfahren, alle Hydraulikmotoren drehen – ohne Last zu betreiben. Dies ist der einzige Weg, um sicherzustellen, dass warme Flüssigkeit jeden Teil des Kreislaufs erreicht und eingeschlossene Luft aus jeder Ecke gedrückt wird.

Implementierung eines sicheren Startprotokolls

Ein standardisiertes Startverfahren ist ein Eckpfeiler jedes professionellen Wartungsprogramms. Der Fokus des Verfahrens verschiebt sich leicht, je nach Ihrer obersten Priorität.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Beginnen Sie immer mit dem Überdruckventil auf seiner minimalen Einstellung, um die mechanische und thermische Belastung zu minimieren, die die Lebensdauer der Komponenten verkürzt.

- Wenn Ihr Hauptaugenmerk auf der Bedienersicherheit liegt: Verwenden Sie den Niederdruckstart, um die Systemintegrität zu überprüfen, auf Lecks und korrekten Betrieb zu achten, bevor Sie hochenergetische Kräfte einführen, die gewaltsame Ausfälle verursachen können.

- Wenn Ihr Hauptaugenmerk auf der Systemzuverlässigkeit liegt: Fahren Sie alle Funktionen bei niedrigem Druck und ohne Last durch, um eingeschlossene Luft effektiv zu entfernen, die eine Hauptursache für unregelmäßiges Verhalten und interne Komponentenschäden ist.

Indem Sie jeden Start als einen kontrollierten und bewussten Prozess behandeln, verwandeln Sie eine Routineaufgabe in ein mächtiges Werkzeug zur Gewährleistung von Sicherheit, Zuverlässigkeit und langfristiger Leistung.

Zusammenfassungstabelle:

| Risiko eines Hochdruckstarts | Vorteil eines Niederdruckstarts |

|---|---|

| Hydraulikschock (Wasserschlag) | Allmähliche Systemstabilisierung |

| Dieseln durch eingeschlossene Luft | Sicheres Entfernen eingeschlossener Luft |

| Mechanische Belastung & Brüche | Gleichmäßiges Erwärmen der Komponenten |

| Thermoschock durch kalte Flüssigkeit | Überprüfung der Systemintegrität |

Stellen Sie sicher, dass Ihre Hydrauliksysteme sicher und zuverlässig arbeiten. Richtige Startverfahren sind nur ein Teil einer umfassenden Wartungsstrategie. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Hydrauliksystemkomponenten und Prüfgeräte, um Laboren zu helfen, Spitzenleistungen und Sicherheit aufrechtzuerhalten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und lassen Sie sich von unseren Experten helfen, einen sichereren, effizienteren Betrieb aufzubauen. Kontaktieren Sie uns über unser Kontaktformular, um loszulegen!

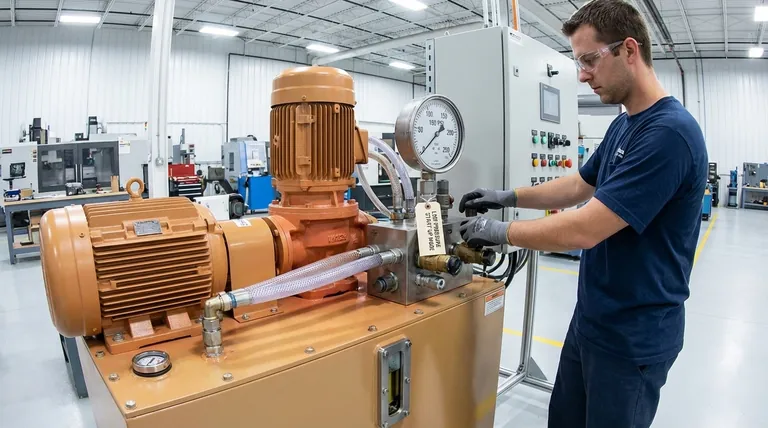

Visuelle Anleitung

Ähnliche Produkte

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

Andere fragen auch

- Wie trägt eine Labor-Hydraulikpresse zur Herstellung von g-CNT-Elektroden bei? Beherrschung der Materialverdichtung

- Welche Umweltauswirkungen hat eine hydraulische Presse? Minimierung des Energie- und Flüssigkeits-Fußabdrucks

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von LLZO-Pellets? Verbesserung der Ionenleitfähigkeit durch Kaltpressen

- Was sind die beiden Methoden zur Probenvorbereitung für IR? Ein Leitfaden zu KBr-Presslingen und Nujol-Mühlen

- Wie beeinflusst der Pressvorgang einer Laborhydraulikpresse die Mikrostruktur von Hochleistungs-Festkörperelektrolyt-Keramikpellets?

- Was ist eine Holzpelletmühle? Verwandeln Sie Biomasseabfälle in hochdichten Brennstoff

- Was ist die Funktion einer Labor-Hydraulikpresse bei der LATP-Herstellung? Optimieren Sie die Dichte Ihres Festkörperelektrolyten

- Welche Rolle spielt eine Laborhydraulikpresse bei der Herstellung von Ferrotitanoxid-Vorläufern? Hauptfunktionen