Mechanische Pumpen

Trockene Vortex-Pumpen

Trockene Vortex-Pumpen haben in den letzten Jahren aufgrund ihrer einfachen Konstruktion und des Fehlens von Ölrückführungsproblemen, die bei herkömmlichen ölgedichteten mechanischen Pumpen üblich sind, an Bedeutung gewonnen. Sie bieten zwar einen einfacheren Wartungsprozess und machen ein Ölmanagement überflüssig, haben aber auch ihre Nachteile. Insbesondere weisen trockene Vortex-Pumpen im Vergleich zu ihren ölgedichteten Pendants ein etwas geringeres Saugvermögen und Endvakuum auf.

| Merkmal | Trockene Vortex-Pumpen | Ölgedichtete mechanische Pumpen |

|---|---|---|

| Wartung | Einfacher, kein Ölmanagement | Erfordert Ölmanagement und Ölwechsel |

| Pumpendrehzahl | Etwas niedriger | Höher |

| Endvakuum | Etwas niedriger | Höher |

| Probleme mit der Ölrückführung | Keine | Erfordert Magnetventile und Molekularsiebe |

Trotz dieser Einschränkungen machen die Vorteile des geringeren Wartungsaufwands und der Umweltfreundlichkeit Vortex-Trockenpumpen zu einer attraktiven Option für viele Ultrahochvakuumanwendungen.

Membranpumpen

Membranpumpen sind kompakt und werden häufig in kleinen Molekularpumpständen eingesetzt, obwohl sie im Vergleich zu anderen Arten von mechanischen Pumpen ein geringeres Saugvermögen aufweisen. Diese Pumpen arbeiten nach dem Trockenlaufprinzip, was sie zu einer Verdrängungsvakuumlösung macht. Eine Membran, die auf einer über eine Kurbelwelle verbundenen Stange sitzt, bewegt sich vertikal, wenn sich die Kurbelwelle dreht. Diese Bewegung führt zu einer zyklischen Veränderung des Volumens der Kammer, was sich wiederum auf den Druck und den Fluss der Luftmoleküle auswirkt.

Wenn sich die Membran in ihrer unteren Position befindet, vergrößert sich das Volumen der Kammer, was zu einem Druckabfall führt. Dieser niedrigere Druck zieht Luftmoleküle in die Kammer. Wenn sich die Membran nach oben bewegt, verringert sich das Volumen der Kammer, wodurch die Gasmoleküle komprimiert und zum Auslass hin gepresst werden. Sowohl das Einlass- als auch das Auslassventil sind federbelastet, so dass sie dynamisch auf diese Druckänderungen reagieren und einen effizienten Betrieb gewährleisten.

Einer der wichtigsten Vorteile von Membranpumpen ist ihre Umweltfreundlichkeit. Sie sind eine Alternative zu Wasserstrahl-Vakuumpumpen, da sie keine Abwässer produzieren. Dies macht sie besonders interessant für Anwendungen, bei denen die Umweltbelastung eine Rolle spielt. Außerdem können Membranpumpen im Vergleich zu Wasserstrahlpumpen bis zu 90 % der Betriebskosten einsparen und stellen somit eine wirtschaftlichere Lösung dar. Im Gegensatz zu Drehschieberpumpen ist die Pumpenkammer von Membranpumpen völlig ölfrei, so dass keine in Öl getränkten Wellendichtungen erforderlich sind. Diese Konstruktion erhöht nicht nur die Zuverlässigkeit und Langlebigkeit der Pumpe, sondern vereinfacht auch die Wartungsroutinen.

Mechanische Pumpen mit Ölabdichtung

Ölgedichtete mechanische Pumpen sind seit langem der Eckpfeiler von Vakuumsystemen und bekannt für ihr hohes Saugvermögen und ihre lobenswerte Endvakuumfähigkeit. Diese Pumpen arbeiten mit Öl, um eine effektive Dichtung zu erzeugen, die es ihnen ermöglicht, ein Endvakuum von <0,5 mbar (abs.) zu erreichen. Das Öl dichtet nicht nur ab, sondern schmiert auch die kritischen Komponenten wie Kunststoffschaufeln, Rotoren und Gehäuselager, so dass sie praktisch verschleißfrei sind.

Die Rolle des Öls geht über die Abdichtung und Schmierung hinaus. Es senkt die Betriebstemperaturen erheblich, indem es die Reibung im Kompressionsraum minimiert und so die Pumpe vor übermäßiger Hitze schützt. Darüber hinaus wirkt das Öl als Korrosionsschutz, der alle internen Komponenten vor einer Reaktion mit den gepumpten Gasen bewahrt und Schäden verhindert. Die Reinigungswirkung des Öls sorgt dafür, dass Verunreinigungen im Kompressorraum entfernt werden, wodurch die Lebensdauer der Pumpe verlängert und ihre Leistung erhalten wird.

Trotz dieser Vorteile sind ölgedichtete mechanische Pumpen nicht unproblematisch. Das Problem der Ölrückführung macht den Einsatz von Magnetventilen und Molekularsieben erforderlich, um dieses Problem zu bewältigen und zu entschärfen. Diese Anforderung erhöht die Komplexität ihres Betriebs und ihrer Wartung, aber die Gesamtvorteile dieser Pumpen machen sie weiterhin zu einer bevorzugten Wahl für viele Anwendungen.

Turbomolekularpumpen

Verdichtungsverhältnis

Bei Turbomolekularpumpen ist das Verdichtungsverhältnis ein entscheidender Parameter, der die Effizienz der Gasverdichtung bestimmt. Dieses Verhältnis wird in erster Linie durch die Hochgeschwindigkeitsrotation von Schaufeln erreicht, die einen leistungsstarken Mechanismus zur Übertragung kinetischer Energie darstellen. Das Design und die Geschwindigkeit dieser Schaufeln werden sorgfältig ausgearbeitet, um den Verdichtungsprozess zu optimieren.

Eines der bemerkenswertesten Merkmale von Turbomolekularpumpen ist ihre Fähigkeit, höhere Verdichtungsverhältnisse für Gase mit höheren Molekulargewichten zu erreichen. Dies ist auf die erhöhte Impulsübertragung zwischen den Hochgeschwindigkeitsschaufeln und den Gasmolekülen zurückzuführen. So kommt es bei schwereren Gasen wie Argon und Xenon zu einem stärkeren Druckabfall als bei leichteren Gasen wie Helium und Wasserstoff.

| Gasart | Molekulargewicht | Typisches Verdichtungsverhältnis |

|---|---|---|

| Helium (He) | 4.0026 | 10^4 - 10^5 |

| Wasserstoff (H2) | 2.016 | 10^5 - 10^6 |

| Argon (Ar) | 39.948 | 10^6 - 10^7 |

| Xenon (Xe) | 131.293 | 10^7 - 10^8 |

Die obige Tabelle veranschaulicht die Beziehung zwischen Molekulargewicht und Verdichtungsverhältnis für verschiedene Gase, die üblicherweise in Ultrahochvakuumsystemen verwendet werden. Mit zunehmendem Molekulargewicht steigt auch das Verdichtungsverhältnis, was die verbesserte Effizienz der Turbomolekularpumpe bei der Förderung schwerer Gase widerspiegelt.

Diese Fähigkeit macht Turbomolekularpumpen besonders effektiv in Anwendungen, die eine präzise Kontrolle des Gasdrucks und der Gaszusammensetzung erfordern, wie z. B. in der Halbleiterherstellung und der wissenschaftlichen Forschung. Die erreichten hohen Verdichtungsverhältnisse gewährleisten, dass selbst Spuren unerwünschter Gase wirksam entfernt werden, was zur Gesamtleistung und Zuverlässigkeit des Vakuumsystems beiträgt.

Ultimatives Vakuum

Das Konzept des "Endvakuums" in Ultrahochvakuumsystemen ist eine kritische Messgröße, die oft in Millibar (mbar) gemessen wird. Traditionell wurde bei diesen Systemen ein Vakuum im Bereich von 10-9 bis 10-10 mbar angestrebt. Die jüngsten technologischen Fortschritte haben diese Grenze jedoch noch weiter verschoben, so dass die Systeme noch niedrigere Drücke erreichen können.

| Vakuumniveau | Typischer Bereich | Jüngste Fortschritte |

|---|---|---|

| Traditionell | 10-9 bis 10-10 mbar | |

| Fortgeschritten | Unter 10-10 mbar | Verbessert durch neue Materialien und Konstruktionen |

Diese Verbesserungen sind nicht nur inkrementell, sondern stellen einen bedeutenden Fortschritt in diesem Bereich dar. Die Verwendung fortschrittlicher Werkstoffe und innovativer Konstruktionen in Turbomolekularpumpen hat beispielsweise bessere Verdichtungsverhältnisse und eine effizientere Gasförderung ermöglicht. Dies wiederum trägt dazu bei, ein Endvakuum zu erreichen, das zuvor unerreichbar war.

Darüber hinaus haben sich auch die betrieblichen Anforderungen zur Erreichung solch hoher Vakua weiterentwickelt. Moderne Systeme erfordern oft einen Arbeitsdruck von 1 bis 10-2 Pa von einer vorgelagerten Vakuumpumpe, die sicherstellt, dass Fremdkörper, Stöße, Schläge, Resonanzen oder Gasstöße auf ein Minimum reduziert werden, um Schäden zu vermeiden. Diese akribische Detailarbeit sorgt dafür, dass das Endvakuum stabil und zuverlässig bleibt, und ist damit ein Eckpfeiler moderner Ultrahochvakuumsysteme.

Betriebliche Anforderungen

Turbomolekularpumpen erfordern eine präzise Betriebsumgebung, die einen Arbeitsdruckbereich von 1 bis 10 -2 Pa für eine Vakuumpumpe der vorderen Stufe. Diese strenge Anforderung gewährleistet eine optimale Leistung und Langlebigkeit der Pumpe. Diese Pumpen sind jedoch sehr empfindlich gegenüber externen Faktoren, die zu Schäden führen können.

- Fremde Objekte: In die Pumpe eingedrungene Fremdkörper können erheblichen Schaden anrichten, weshalb strenge Sauberkeitsprotokolle erforderlich sind.

- Mechanische Erschütterungen: Abrupte Bewegungen oder Stöße können das empfindliche Gleichgewicht innerhalb der Pumpe stören und zu Fehlfunktionen führen.

- Resonanz: Mechanische Resonanz kann Vibrationen verstärken, was zu strukturellen Spannungen und möglichen Schäden führen kann.

- Gasdruckstöße: Plötzliche Änderungen des Gasdrucks können die internen Mechanismen der Pumpe überlasten und zu Betriebsstörungen führen.

Um diese Risiken zu vermindern, müssen die Betreiber sorgfältige Wartungspläne einhalten und Schutzmaßnahmen wie Filter und Stoßdämpfer einsetzen.

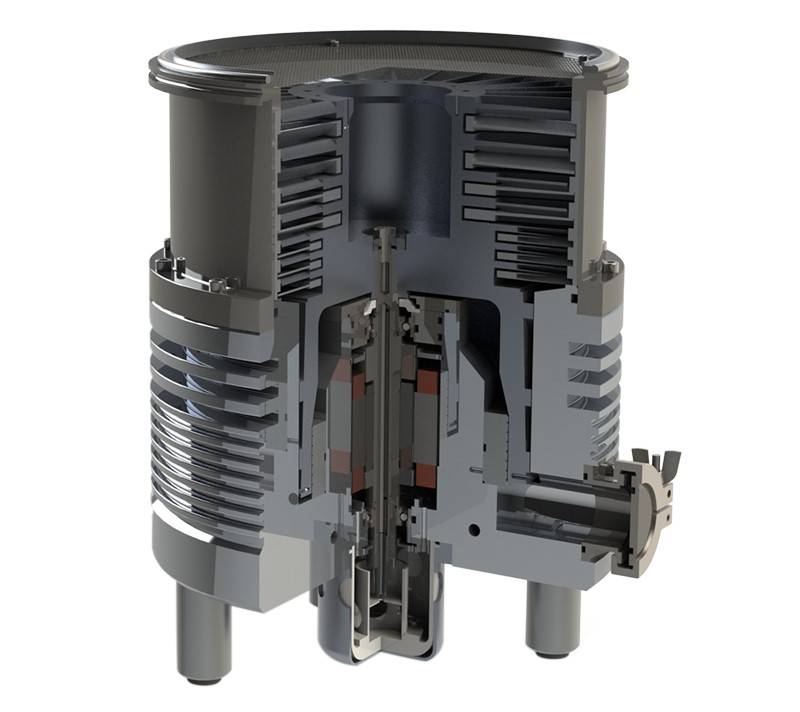

Sputtering-Ionenpumpen

Arbeitsprinzip

Sputtering-Ionenpumpen arbeiten nach dem Verfahren der Penning-Entladung, einer Form der Kaltkathodengasentladung. Bei diesem Mechanismus wird durch Beschuss einer Titankathode mit energiereichen Ionen ein frischer Titanfilm gebildet. Der Prozess kann in mehrere Schlüsselschritte unterteilt werden:

-

Ionisierung von Gasen: Bei der Penning-Entladung werden Elektronen aus der kalten Kathode emittiert und zur Anode hin beschleunigt. Diese Elektronen stoßen mit den Gasmolekülen in der Pumpe zusammen, ionisieren sie und erzeugen ein Plasma.

-

Bildung eines Titanfilms: Die im Plasma gebildeten energiereichen Ionen werden dann von der Titankathode angezogen. Beim Aufprall zerstäuben diese Ionen die Titanatome aus der Kathode und lagern sie an den Wänden der Pumpenkammer ab. Dieses kontinuierliche Sputtern und die Ablagerung führen zur Bildung eines neuen Titanfilms.

-

Adsorption von aktiven Gasen: Die neu gebildete Titanschicht ist hochreaktiv und adsorbiert aktive Gase wie Wasserstoff, Stickstoff und Sauerstoff. Durch diesen Adsorptionsprozess wird die Konzentration dieser Gase in der Vakuumkammer erheblich reduziert.

-

Einschluss von Inertgasen: Inerte Gase wie Helium und Neon, die weniger reaktiv sind, werden nicht von der Titanschicht adsorbiert. Stattdessen werden sie unter der sich kontinuierlich bildenden Titanschicht begraben. Durch diesen Vergrabungsprozess werden die Inertgase effektiv aus dem aktiven Volumen der Pumpe entfernt.

Durch die Kombination dieser Schritte erreichen Sputtering-Ionenpumpen einen hohen Grad an Gasadsorption und -entfernung, was zu ihrer Effektivität in Ultrahochvakuumsystemen beiträgt.

Vorteile

Sputtering-Ionenpumpen bieten mehrere Vorteile, die sie für Ultrahochvakuumsysteme besonders geeignet machen. Einer der bemerkenswertesten Vorteile ist ihr ausgezeichnete Endvakuum das Drücke von bis zu 10^-11 mbar erreichen kann. Dieses Vakuumniveau ist entscheidend für Anwendungen, die ein Höchstmaß an Sauberkeit und Stabilität erfordern.

Zusätzlich zu ihrer hervorragenden Vakuumleistung sind Sputter-Ionenpumpen vibrationsfrei und arbeiten geräuschlos . Diese Eigenschaft ist besonders vorteilhaft in sensiblen Umgebungen, in denen mechanische Vibrationen und Geräusche empfindliche Experimente oder Prozesse stören können. Außerdem sind diese Pumpen umweltfreundlich Sie verursachen keine Umweltverschmutzung, was in modernen wissenschaftlichen und industriellen Umgebungen eine wichtige Rolle spielt.

Die Wartungsanforderungen für Sputtering-Ionenpumpen sind minimal was zu ihrer Langlebigkeit und Kosteneffizienz beiträgt. Im Gegensatz zu einigen anderen Pumpentypen müssen sie nicht häufig gewartet oder Verbrauchsmaterialien ausgetauscht werden, was Ausfallzeiten und Betriebskosten reduziert. Diese wartungsarme Eigenschaft in Verbindung mit ihren anderen Vorteilen macht Sputtering-Ionenpumpen zu einer beliebten Wahl in Ultrahochvakuumsystemen.

Betriebliche Anforderungen

Sputtering-Ionenpumpen benötigen einen Mindestbetriebsdruck von mehr als 10-⁷ mbar, um effizient zu funktionieren. Diese strenge Anforderung stellt sicher, dass die Penning-Entladung effektiv einen frischen Titanfilm bilden kann, der für die Adsorption aktiver Gase und das Einschließen von Inertgasen entscheidend ist. Um dieses Vakuumniveau zu erreichen und aufrechtzuerhalten, werden diese Pumpen häufig mit Molekularpumpständen gekoppelt. Diese Kombination verbessert nicht nur das Vorherd-Vakuum, sondern gewährleistet auch eine stabile und optimale Betriebsumgebung für die Sputter-Ionenpumpen. Solche synergetischen Konfigurationen sind für die Aufrechterhaltung der hohen Leistungs- und Zuverlässigkeitsstandards, für die Sputtering-Ionenpumpen in Ultrahochvakuumsystemen bekannt sind, unerlässlich.

Titan-Sublimationspumpen

Arbeitsprinzip

Die Titansublimationspumpe arbeitet nach einem einfachen, aber effektiven Mechanismus. Sie basiert auf der kontrollierten Verdampfung von Titanmetall, einem Prozess, der zur Ablagerung eines dünnen Titanfilms auf den Innenflächen der Pumpe führt. Dieser Titanfilm spielt eine entscheidende Rolle für die Funktionalität der Pumpe, da er die Adsorption von Chemikalien erleichtert.

-

Verdampfungsprozess: Das Titanmetall wird bis zu seinem Sublimationspunkt erhitzt, wodurch es direkt von einem festen in einen gasförmigen Zustand übergeht, ohne die flüssige Phase zu durchlaufen. Dieses gasförmige Titan kondensiert dann an kühleren Oberflächen innerhalb der Pumpe und bildet einen gleichmäßigen Film.

-

Chemische Adsorption: Der neu gebildete Titanfilm ist hochreaktiv, so dass er sich chemisch mit verschiedenen Gasen in der Vakuumkammer verbinden kann. Durch diesen Adsorptionsprozess werden diese Gase effektiv aus dem System entfernt, was zur Gesamtqualität des Vakuums beiträgt.

-

Kontinuierlicher Betrieb: Um eine optimale Leistung aufrechtzuerhalten, muss der Titanfilm regelmäßig aufgefrischt werden. Dies wird durch regelmäßiges Aufheizen der Titanquelle erreicht, wodurch ein frischer Vorrat an reaktivem Titan für die kontinuierliche Gasadsorption gewährleistet wird.

Diese Methode der Gasentfernung ist besonders effektiv für Wasserstoff und macht Titan-Sublimationspumpen zu einer bevorzugten Wahl für Anwendungen, bei denen Wasserstoff eine wichtige Rolle spielt.

Vorteile

Titansublimationspumpen (TSP) bieten eine Reihe von Vorteilen, die sie zu einer bevorzugten Wahl in vielen Ultrahochvakuumsystemen machen. Eines der überzeugendsten Merkmale ist ihre einfache Struktur . Im Gegensatz zu komplexeren Systemen, die eine aufwändige Montage und Kalibrierung erfordern, sind TSPs einfach aufgebaut, was die Wahrscheinlichkeit eines mechanischen Versagens verringert und die Wartungsarbeiten vereinfacht.

Die niedrigen Kosten der TSP sind ein weiterer wichtiger Vorteil. Während andere Hochvakuumpumpen teure Materialien oder fortschrittliche Fertigungstechniken erfordern, sind TSPs relativ kostengünstig in der Herstellung und im Betrieb. Diese Kosteneffizienz erstreckt sich auch auf ihre Wartung, die aufgrund ihrer robusten Konstruktion minimal ist.

Die Wartung ist bei TSPs tatsächlich ein Kinderspiel. Ihre einfache Betriebsmechanik bedeutet, dass Routinekontrollen und -reparaturen schnell und einfach durchgeführt werden können, was die Ausfallzeiten reduziert und einen kontinuierlichen Betrieb gewährleistet. Diese Wartungsfreundlichkeit ist besonders vorteilhaft in Umgebungen, in denen häufige Unterbrechungen kostspielig oder störend sind.

Ein weiteres herausragendes Merkmal ist die Abwesenheit von Strahlung . Im Gegensatz zu einigen anderen Vakuumpumpen, die schädliche Strahlung abgeben, arbeiten TSPs ohne ein solches Risiko. Das macht sie sicherer für den Einsatz in Labors und industriellen Umgebungen, in denen eine Strahlenbelastung ein Problem darstellt.

Ebenso sind TSPs frei von Vibrationslärm . Das Fehlen mechanischer Teile, die Geräusche oder Vibrationen erzeugen, sorgt für ein ruhigeres und stabileres Betriebsumfeld. Dies ist besonders vorteilhaft bei Anwendungen, bei denen der Geräuschpegel minimiert werden muss, wie z. B. bei empfindlichen wissenschaftlichen Experimenten oder Präzisionsfertigungsprozessen.

Schließlich sind TSPs äußerst wirksam bei der Entfernung von Wasserstoff . Der chemische Adsorptionsprozess, den sie anwenden, ist besonders effizient beim Einfangen von Wasserstoffmolekülen, was sie ideal für Anwendungen macht, bei denen Wasserstoffverunreinigungen ein großes Problem darstellen. Diese Fähigkeit erhöht die Gesamtleistung und Zuverlässigkeit des Vakuumsystems und sorgt für eine sauberere und stabilere Vakuumumgebung.

Zusammenfassend lässt sich sagen, dass die Vorteile von Titan-Sublimationspumpen - einfacher Aufbau, geringe Kosten, einfache Wartung, keine Strahlung, keine Vibrationsgeräusche und effektive Wasserstoffentfernung - sie zu einer äußerst attraktiven Option für viele Ultrahochvakuumanwendungen machen.

Nachteile

Titan-Sublimationspumpen bieten zwar eine Reihe von Vorteilen, haben aber auch erhebliche Nachteile, die berücksichtigt werden müssen. Einer der Hauptnachteile ist die Notwendigkeit, dass regelmäßiges Sputtern des Titans . Dieser Prozess, der für die Aufrechterhaltung der Effizienz der Pumpe unerlässlich ist, kann zu folgenden Problemen führen einer vorübergehenden Verschlechterung des Vakuums . Während des Sputterns kann sich die Vakuumqualität verschlechtern, was für Anwendungen, die konstante Ultrahochvakuumbedingungen erfordern, eine Herausforderung darstellt.

Außerdem sollte die Verwendung von Titansublimationspumpen für titanempfindliche Proben oder Geräte vermieden werden . Die regelmäßige Ablagerung von Titan kann die Unversehrtheit dieser empfindlichen Materialien beeinträchtigen und möglicherweise zu Verunreinigungen oder Beeinträchtigungen führen. Diese Einschränkung ist besonders kritisch in Forschungs- und Produktionsumgebungen, in denen Präzision und Reinheit von größter Bedeutung sind.

| Nachteil | Auswirkungen |

|---|---|

| Regelmäßiges Sputtern von Titan | Verursacht eine vorübergehende Verschlechterung des Vakuums |

| Vermeiden von titanempfindlichen Proben | Mögliche Kontamination oder Beeinträchtigung empfindlicher Materialien |

Diese Nachteile machen deutlich, dass bei der Auswahl einer Pumpe für Ultrahochvakuumsysteme sorgfältige Überlegungen angestellt werden müssen, insbesondere dann, wenn es um Titanempfindlichkeit oder gleichbleibende Vakuumqualität geht.

Kryogenische Pumpen

Arbeitsprinzip

Kryopumpen arbeiten nach dem Prinzip der physikalischen Adsorption bei niedrigen Temperaturen, einem Prozess, der die Kondensation von Gasen an kalten Oberflächen nutzt, um ein hohes Saugvermögen und ein Endvakuum zu erreichen. Diese Methode beruht auf der Tatsache, dass Gase bei niedrigeren Temperaturen leichter kondensieren, was ein effizientes Auffangen und Entfernen von Gasen aus der Vakuumkammer ermöglicht.

Das Herzstück der Kryopumpe ist eine kalte Stufe, die in der Regel mit flüssigem Helium oder flüssigem Stickstoff gekühlt wird und die notwendigen niedrigen Temperaturen für die Gasadsorption liefert. Wenn Gase mit diesen kalten Oberflächen in Kontakt kommen, kondensieren sie und bleiben an der Oberfläche haften, wodurch sie effektiv aus der Vakuumumgebung entfernt werden. Dieser Prozess ist besonders effektiv für eine Vielzahl von Gasen, einschließlich solcher mit niedrigem Molekulargewicht, die mit anderen Methoden oft nur schwer zu pumpen sind.

Das Saugvermögen von Kryopumpen ist bemerkenswert hoch, was vor allem auf die große Oberfläche zurückzuführen ist, die für die Adsorption zur Verfügung steht. Dieser hohe Wirkungsgrad wird noch dadurch verstärkt, dass Kryopumpen ein Endvakuum im Bereich von 10^-11 bis 10^-12 mbar erreichen können, was sie in Ultrahochvakuumsystemen, in denen extrem niedrige Drücke erforderlich sind, unverzichtbar macht.

Zusammenfassend lässt sich sagen, dass sich Kryopumpen durch die Nutzung der physikalischen Adsorption bei niedrigen Temperaturen durch ihre Fähigkeit auszeichnen, sowohl ein hohes Saugvermögen als auch ein Endvakuum zu erreichen, was sie zu einer entscheidenden Komponente in vielen modernen Vakuumsystemen macht.

Vorteile

Kryopumpen bieten mehrere überzeugende Vorteile, die sie zu einer bevorzugten Wahl in Systemen machen, die ein hohes Endvakuum erfordern. Eines ihrer herausragenden Merkmale ist ihr hohes Saugvermögen . Dadurch können sie große Mengen an Gasmolekülen effizient aus einer Vakuumkammer entfernen, was die Zeit, die zum Erreichen des gewünschten Vakuums erforderlich ist, erheblich verkürzt.

Außerdem sind Kryopumpen umweltfreundlich da sie keine Verunreinigungen in das Vakuumsystem einbringen. Dies ist besonders wichtig für Anwendungen, bei denen die Aufrechterhaltung einer makellosen Vakuumumgebung von entscheidender Bedeutung ist, wie z. B. bei der Halbleiterherstellung oder in der wissenschaftlichen Forschung.

Die hohe Endvakuum das von Kryopumpen erreicht wird, ist ein weiterer entscheidender Vorteil. Diese Pumpen können Drücke von bis zu 10^-10 mbar erreichen und sind damit ideal für Ultrahochvakuumanwendungen. Dieses Vakuum ist unerlässlich für Experimente, die eine extrem niedrige Konzentration von Restgasen erfordern, um die Genauigkeit und Zuverlässigkeit der Ergebnisse zu gewährleisten.

Kryopumpen zeichnen sich auch durch ihre Zuverlässigkeit und geringen Wartungsbedarf . Im Gegensatz zu einigen anderen Pumpentypen, die häufig gewartet oder durch Öl und andere Verbrauchsmaterialien ersetzt werden müssen, arbeiten Kryopumpen mit minimalen Eingriffen, was Ausfallzeiten und Betriebskosten reduziert.

Zusammenfassend lässt sich sagen, dass die Kombination aus hohem Saugvermögen, Umweltfreundlichkeit, hohem Endvakuum und geringem Wartungsaufwand Kryopumpen zu einer hervorragenden Wahl für Systeme macht, die Ultrahochvakuumbedingungen erfordern.

Nachteile

Kryopumpen sind zwar sehr effektiv, wenn es darum geht, ein hohes Saugvermögen und Endvakuum zu erreichen, haben aber auch ihre eigenen Nachteile. Einer der Hauptnachteile ist der der hohe Verbrauch von Flüssigstickstoff . Dies erhöht nicht nur die Betriebskosten, sondern erfordert auch eine zuverlässige und kontinuierliche Versorgung mit Flüssigstickstoff, was logistisch komplex und teuer sein kann.

Außerdem sind die Systeme, die Umwälzkühler oft mit zusätzlichen Problemen konfrontiert. Dazu gehören erheblicher Energieverbrauch der zu höheren Betriebskosten und Umweltbelastungen führen kann. Außerdem kann der Einsatz von Kältemaschinen zu Vibrationen und Lärm in das System einbringen, was in Ultrahochvakuumumgebungen, in denen Stabilität und leiser Betrieb entscheidend sind, problematisch sein kann.

| Ausgabe | Beschreibung |

|---|---|

| Verwendung von Flüssigstickstoff | Hoher Verbrauch, der zu erhöhten Betriebskosten und logistischen Herausforderungen führt. |

| Verbrauch von Energie | Erheblicher Energieverbrauch, der zu höheren Betriebskosten und Umweltbelastungen beiträgt. |

| Vibrationen und Lärm | Werden durch zirkulierende Kältemaschinen verursacht und beeinträchtigen die Systemstabilität und den leisen Betrieb. |

Diese Faktoren müssen bei der Auswahl von Kryopumpen für Ultrahochvakuumsysteme sorgfältig berücksichtigt werden, wobei die hohe Leistung der Pumpen gegen die damit verbundenen Betriebskomplexitäten abzuwägen ist.

Ähnliche Produkte

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Labor-Tisch-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- Labor-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Vakuumbalg für effiziente Verbindung und stabiles Vakuum in Hochleistungssystemen

Ähnliche Artikel

- Einbau eines Rohrofen-T-Stücks

- Ein umfassender Leitfaden zum Verständnis von Rotationsverdampferkühlern

- Steigern Sie Ihre Effizienz. Warum ein Rotationsverdampfer besser ist

- Auswahl des richtigen Rotationsvakuumverdampfers für Ihr Labor

- Erkundung der Wissenschaft hinter Rotationsverdampfern: Wie sie funktionieren und welche Anwendungen sie haben