Einführung in Magnetron-Sputter-Targets

Kernkomponente und Bedeutung

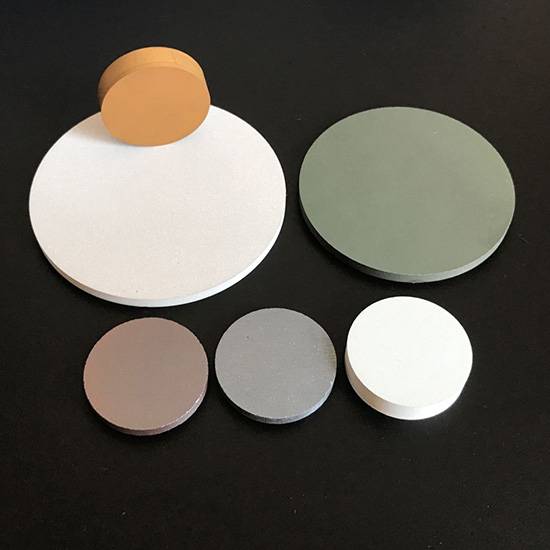

Magnetronsputtertargets sind für die Qualität und die Eigenschaften der von ihnen erzeugten Schichten unverzichtbar. Diese Targets haben einen direkten Einfluss auf die Oberflächenmodifikation und die Abscheidung von Dünnschichten, was sie zu einer kritischen Komponente in verschiedenen industriellen Anwendungen macht. Die Wirksamkeit dieser Targets hängt nicht nur von ihrer Materialzusammensetzung ab, sondern auch von ihren physikalischen Eigenschaften, wie Größe, Ebenheit, Reinheit und Dichte.

Ein Target mit hohem Reinheitsgrad gewährleistet beispielsweise eine minimale Verunreinigung, was für die Integrität des abgeschiedenen Films entscheidend ist. In ähnlicher Weise wirkt sich die Dichte des Targetmaterials auf die Gleichmäßigkeit und Qualität des Films aus. Targets mit geeigneter Korngröße und einheitlicher chemischer Zusammensetzung erhöhen die Sputtereffizienz und führen zu einer besseren Schichtleistung.

Darüber hinaus sind die thermische Stabilität und die Korrosionsbeständigkeit der Targets von entscheidender Bedeutung, da sie während des Sputterprozesses hohen Temperaturen und Partikeleinschlägen standhalten müssen. Diese Eigenschaften stellen sicher, dass die Targets über einen längeren Zeitraum hinweg funktionsfähig bleiben und tragen so zur allgemeinen Zuverlässigkeit und Langlebigkeit des Dünnschichtabscheidungssystems bei.

Zusammenfassend lässt sich sagen, dass die Auswahl und Vorbereitung von Magnetron-Sputter-Targets entscheidend für den Erfolg von Oberflächenmodifizierungs- und Dünnschichtabscheidungsprozessen ist, die sich auf eine Vielzahl von Branchen auswirken, von der Elektronik bis zur Halbleiterindustrie und darüber hinaus.

Wichtige Anforderungen

Um eine optimale Leistung zu gewährleisten, müssen Magnetronsputtertargets eine Reihe strenger Kriterien erfüllen. Bei diesen Anforderungen handelt es sich nicht nur um technische Spezifikationen, sondern sie sind ausschlaggebend für die Wirksamkeit und Qualität der hergestellten Dünnschichten.

Erstens, Größe eine entscheidende Rolle. Die Abmessungen des Targets müssen sorgfältig ausgewählt werden, damit es in die jeweilige Sputterkammer passt und eine effiziente Raumnutzung und optimale Ausrichtung auf das Substrat gewährleistet ist.

Zweitens, Ebenheit entscheidend. Eine perfekt ebene Oberfläche des Targets minimiert das Risiko von Lichtbögen und gewährleistet ein gleichmäßiges Sputtern, was für die Konsistenz der abgeschiedenen Schicht entscheidend ist.

Reinheit ist ein weiterer Eckpfeiler. Hochreine Targets minimieren das Einbringen von Verunreinigungen in die Schicht, die deren Eigenschaften negativ beeinflussen können. Je nach Anwendung liegt der erforderliche Reinheitsgrad zwischen 99,9 % und 99,999 %.

Die Seite Gehalt an Verunreinigungen muss genauestens kontrolliert werden. Selbst Spuren von Verunreinigungen können zu Defekten in der Folie führen und ihre Leitfähigkeit, Transparenz oder andere kritische Eigenschaften beeinträchtigen.

Die Dichte ist ebenfalls ein Schlüsselfaktor. Ein dichtes Targetmaterial gewährleistet einen besseren Partikeltransfer und eine höhere Sputtereffizienz, was zu einer gleichmäßigeren und dichteren Schicht führt.

Zum Schluss, Korngröße von Bedeutung. Feinkörnige Targets erzeugen in der Regel glattere Schichten mit weniger Defekten, während grobkörnige Targets zu einer raueren Oberfläche führen können. Die ideale Korngröße variiert je nach den gewünschten Filmeigenschaften.

Diese Anforderungen sorgen dafür, dass das Targetmaterial für die spezifischen Anforderungen des Sputterprozesses optimiert ist, was zu hochwertigen, zuverlässigen Dünnschichten führt.

Grundsätze des Magnetronsputterns

Elektronen- und Ionendynamik

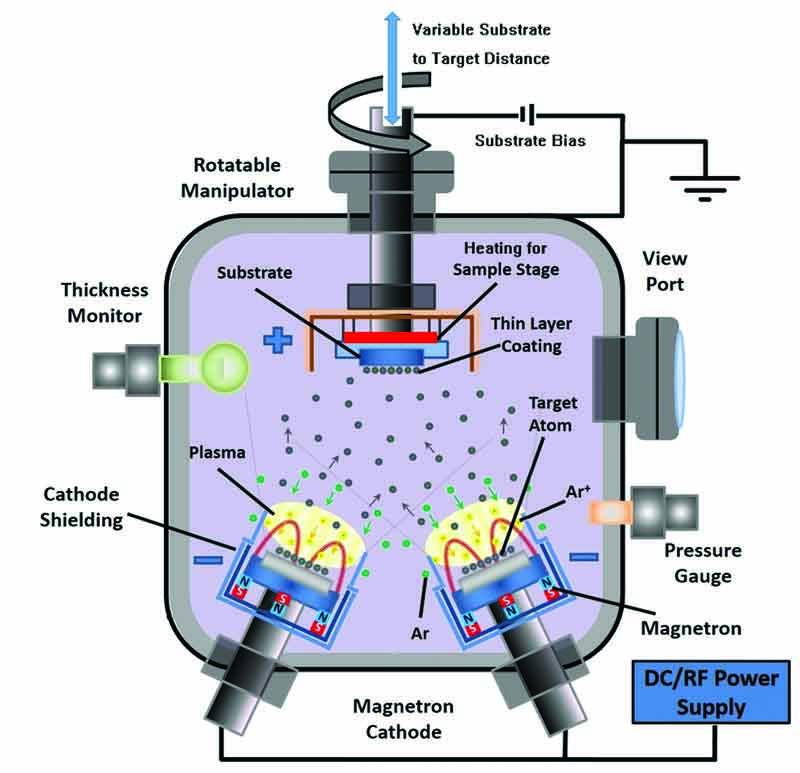

Im Zusammenhang mit dem Magnetronsputtern spielt die Wechselwirkung zwischen Elektronen und Ionen unter dem Einfluss elektrischer und magnetischer Felder eine zentrale Rolle. Diese Wechselwirkung ist die treibende Kraft bei der Erzeugung der gesputterten Atome oder Moleküle, die anschließend zu dünnen Schichten auf den Substraten zusammenwachsen. Die Dynamik dieser geladenen Teilchen wird durch das Zusammenspiel der Kräfte in der Sputterkammer bestimmt, in der das elektrische Feld die Elektronen und Ionen beschleunigt, während das Magnetfeld ihre Bahnen lenkt.

Das elektrische Feld, das in der Regel durch eine Spannungsdifferenz zwischen dem Target und dem Substrat erzeugt wird, verleiht den Elektronen und Ionen kinetische Energie. Diese Energie ist entscheidend für die Auslösung des Sputterprozesses. Wenn die Elektronen mit den Gasatomen in der Kammer kollidieren, ionisieren sie diese Atome und erzeugen ein Plasma, das reich an positiven Ionen ist. Diese Ionen werden dann von dem negativ geladenen Target angezogen, wo sie mit dem Targetmaterial kollidieren und Atome oder Moleküle durch einen Prozess, der als Impulsübertragung bekannt ist, ausstoßen.

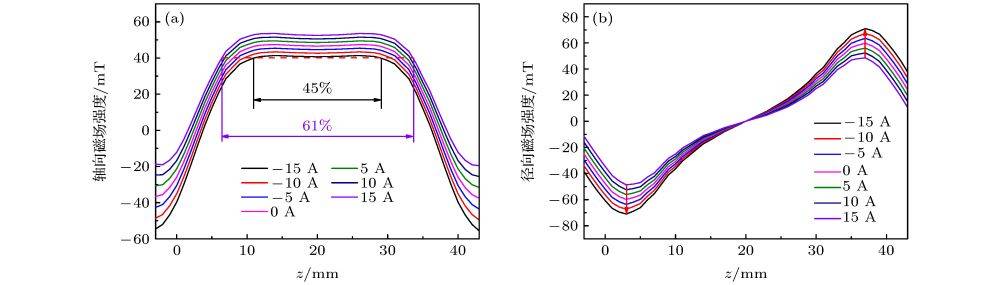

Das Magnetfeld, das oft kreisförmig oder spiralförmig um das Target angeordnet ist, dient dazu, die Elektronen in der Nähe der Targetoberfläche zu halten. Dieser Einschluss erhöht die Wahrscheinlichkeit von Zusammenstößen zwischen Elektronen und Gasatomen und steigert so die Ionisierungsrate und die Gesamteffizienz des Sputterprozesses. Die Magnetfeldlinien wirken als Leitmechanismus und sorgen dafür, dass die Elektronen einer zykloiden Bahn folgen, wodurch ihre Wechselwirkung mit den Gasatomen maximiert und die Plasmaentladung aufrechterhalten wird.

Die gesputterten Atome oder Moleküle, die aus dem Target herausgeschleudert werden, wandern durch das Plasma und lagern sich auf dem Substrat ab, wobei sie einen dünnen Film bilden. Die Gleichmäßigkeit und Qualität dieses Films wird maßgeblich durch die präzise Steuerung der elektrischen und magnetischen Felder sowie des Gasdrucks und der Targettemperatur beeinflusst. Variationen dieser Parameter können zu Unterschieden in der Abscheidungsrate, der Schichtdicke und der strukturellen Integrität führen, was die entscheidende Rolle der Elektronen- und Ionendynamik im Magnetronsputterprozess unterstreicht.

Arten des Sputterns

Das Magnetronsputtern ist eine vielseitige Technik mit mehreren Varianten, die jeweils auf bestimmte Anwendungen zugeschnitten sind und unterschiedliche Vorteile bieten. Zu den wichtigsten Arten gehören DC-Dioden-Sputtern und RF-Zerstäubung .

Gleichstrom-Diodenzerstäubung

Bei diesem Verfahren wird eine Gleichspannung von 500 bis 1000 Volt angelegt, um ein Niederdruck-Argonplasma zwischen dem Target und dem Substrat zu zünden. Positive Argon-Ionen, die durch das elektrische Feld beschleunigt werden, beschießen das Target, wodurch Atome herausgeschleudert werden und sich anschließend als dünner Film auf dem Substrat ablagern. Diese Technik ist jedoch auf leitende Materialien beschränkt, da sich bei Nichtleitern ein Gegenfeld aufbaut, das den Sputterprozess unterbricht. Außerdem sind die niedrigen Sputterraten ein großer Nachteil, da nur wenige Argon-Ionen gebildet werden, was die Effizienz einschränkt.

RF-Sputtern

Das Hochfrequenzsputtern (RF) erweitert die Anwendbarkeit sowohl auf leitende als auch auf nichtleitende Materialien. Durch den Einsatz einer HF-Stromquelle kann das Target unabhängig von seinen elektrischen Eigenschaften gesputtert werden. Diese Methode ist besonders nützlich für die Abscheidung isolierender Materialien, die in verschiedenen elektronischen und optischen Anwendungen von entscheidender Bedeutung sind. Das HF-Feld ermöglicht die Erzeugung eines Plasmas, mit dem beide Arten von Materialien effektiv gesputtert werden können, was den Anwendungsbereich der Sputtering-Technologie erweitert.

Bei beiden Verfahren wird ein Zielmaterial mit hochenergetischen Teilchen beschossen, die dann in einer mit einem Inertgas, in der Regel Argon, gefüllten Vakuumkammer auf einem Substrat abgeschieden werden. Beim Sputtern entstehen nicht nur neutrale Atome, sondern auch Sekundärelektronen, Ionen und Cluster, die zur Komplexität und Vielfalt des Abscheidungsprozesses beitragen. Die Energieverteilung der gesputterten Atome erreicht ihren Höhepunkt bei der Hälfte der Oberflächenbindungsenergie, mit einem allmählichen Abfall zu höheren Energien hin, wodurch ein breites Spektrum an abgeschiedenen Teilchen gewährleistet wird.

Diese Sputtertechniken sind aus der Oberflächenphysik und der Dünnschichttechnologie nicht mehr wegzudenken und bieten ein zuverlässiges Mittel zur Herstellung hochwertiger dünner Schichten für verschiedene Anwendungen, von der Halbleiterherstellung bis hin zu Beschichtungen von Solarpanels.

Klassifizierung von Magnetron-Sputter-Targets

Metalltargets

Metalltargets, die aus reinen Metallen oder deren Legierungen hergestellt werden, spielen eine zentrale Rolle in der Elektronik- und Halbleiterindustrie. Ihre weit verbreitete Anwendung ist weitgehend auf ihre außergewöhnliche Leitfähigkeit und ihren hohen Reinheitsgrad zurückzuführen. Diese Targets sind wesentliche Komponenten in Magnetron-Sputterprozessen, wo sie als primäre Materialquelle für die Abscheidung von Dünnschichten dienen.

Die Leitfähigkeit von Metalltargets ist von entscheidender Bedeutung, da sie die Effizienz des Sputterprozesses direkt beeinflusst. Metalle wie Kupfer, Aluminium und Gold werden aufgrund ihrer hervorragenden elektrischen Eigenschaften häufig verwendet. Diese Materialien erleichtern den reibungslosen Fluss von Elektronen und Ionen, die für die Erzeugung von Sputterpartikeln entscheidend sind.

Darüber hinaus ist die Reinheit der Metalltargets ein entscheidender Faktor, der die Qualität und Konsistenz der abgeschiedenen Schichten gewährleistet. Hochreine Metalle minimieren das Vorhandensein von Verunreinigungen, die zu Defekten in den Dünnschichten führen können. Dies ist besonders wichtig bei der Halbleiterherstellung, wo selbst Spuren von Verunreinigungen die Leistung der Geräte beeinträchtigen können.

Zusammenfassend lässt sich sagen, dass Metalltargets in der Elektronik- und Halbleiterindustrie unverzichtbar sind, da sie eine Kombination aus Leitfähigkeit und Reinheit bieten, die für eine hochwertige Dünnschichtabscheidung unerlässlich ist. Ihre einzigartigen Eigenschaften machen sie zu einem Eckpfeiler bei der Herstellung fortschrittlicher elektronischer Komponenten und Geräte.

Keramische Targets

Keramische Targets sind im Bereich des Magnetronsputterns von zentraler Bedeutung, insbesondere für Anwendungen, die eine hervorragende Isolierung und Verschleißfestigkeit erfordern. Diese Targets sind unverzichtbar für die Abscheidung von optischen und schützenden Beschichtungen, bei denen ihre einzigartigen Eigenschaften eine entscheidende Rolle für die Qualität und Haltbarkeit des Endprodukts spielen.

Keramische Materialien wie Oxide, Nitride und Karbide bieten aufgrund ihrer inhärenten Isolationseigenschaften einen deutlichen Vorteil gegenüber Metallen. Diese Isolierung ist entscheidend, um elektrische Kurzschlüsse zu verhindern und die Integrität der abgeschiedenen Schicht zu gewährleisten. Darüber hinaus sorgt die hohe Verschleißfestigkeit von Keramik dafür, dass das Target über längere Zeiträume hinweg wirksam bleibt, wodurch sich die Häufigkeit des Austauschs und der Wartung verringert.

Die Verwendung keramischer Targets ist besonders vorteilhaft in Umgebungen, in denen thermische Stabilität und Korrosionsbeständigkeit von größter Bedeutung sind. Dank dieser Eigenschaften widerstehen keramische Targets den rauen Bedingungen des Sputterprozesses, einschließlich hoher Temperaturen und Partikelaufprall. Diese Robustheit sorgt für gleichbleibende Leistung und Langlebigkeit und macht keramische Targets zur idealen Wahl für anspruchsvolle Anwendungen in der Optik und bei Schutzschichten.

Darüber hinaus werden die chemische Zusammensetzung und die Kristallstruktur der keramischen Targets genauestens kontrolliert, um die Sputtereffizienz und die Filmleistung zu verbessern. Die Einheitlichkeit dieser Eigenschaften ist der Schlüssel zur Erzielung hochwertiger, gleichmäßiger Schichten, die für Anwendungen, die präzise optische Eigenschaften oder Schutzmerkmale erfordern, unerlässlich sind.

Zusammenfassend lässt sich sagen, dass keramische Targets aufgrund ihrer hervorragenden Isolierung, Verschleißfestigkeit, thermischen Stabilität und Korrosionsbeständigkeit beim Magnetronsputtern unverzichtbar sind. Diese Eigenschaften machen sie ideal für Anwendungen, bei denen die Qualität und Haltbarkeit der abgeschiedenen Schicht entscheidend sind, wie z. B. bei optischen und schützenden Beschichtungen.

Verbundwerkstoff- und Halbleiter-Targets

Verbundwerkstoff- und Halbleitertargets werden sorgfältig für spezielle Anwendungen entwickelt, insbesondere für die Abscheidung von Oxid-, Nitrid- und Karbidschichten. Diese Targets wurden entwickelt, um die strengen Anforderungen der modernen Materialwissenschaft zu erfüllen, bei der die präzise Kontrolle der Schichtzusammensetzung und -eigenschaften von größter Bedeutung ist.

Maßgeschneidert für spezifische Anwendungen

-

Oxidschichten: Targets für Oxidschichten bestehen normalerweise aus Materialien wie Aluminiumoxid (Al₂O₃) oder Titandioxid (TiO₂). Diese Verbindungen werden wegen ihrer Fähigkeit ausgewählt, Filme mit hoher Dielektrizitätskonstante und hervorragenden optischen Eigenschaften herzustellen. Die Reinheit und die Kristallstruktur dieser Targets sind von entscheidender Bedeutung, da sie die Transparenz und die Isolationseigenschaften des Films direkt beeinflussen.

-

Nitrid-Filme:Für Nitridschichten werden Targets aus Materialien wie Siliziumnitrid (Si₃N₄) oder Titannitrid (TiN) verwendet.Diese Verbindungen sind für ihre Härte und thermische Stabilität bekannt und daher ideal für Schutzschichten und Hochtemperaturanwendungen.Die Dichte und die chemische Gleichmäßigkeit dieser Targets sind entscheidend, um Filme mit gleichbleibenden mechanischen Eigenschaften zu erhalten.

-

Hartmetall-Filme:Hartmetalltargets, wie Wolframkarbid (WC) oder Titankarbid (TiC), werden in Anwendungen eingesetzt, die eine extreme Verschleißfestigkeit und eine hohe Wärmeleitfähigkeit erfordern.Diese Targets müssen eine hohe Dichte und einen minimalen Gehalt an Verunreinigungen aufweisen, um die Abscheidung von Schichten mit überlegener Härte und thermischen Eigenschaften zu gewährleisten.

Wichtige Leistungsfaktoren

- Reinheit und Dichte:Hohe Reinheit und Dichte sind für Verbindungs- und Halbleitertargets nicht verhandelbar.Verunreinigungen können zu Verunreinigungen führen und die Filmqualität beeinträchtigen, während eine geringe Dichte zu einer ungleichmäßigen Abscheidung führen kann.

- Chemische Zusammensetzung und Kristallstruktur:Die Einheitlichkeit der chemischen Zusammensetzung und die geeignete Kristallstruktur sind entscheidend für die Optimierung der Sputtereffizienz und die Verbesserung der Filmleistung.Schwankungen bei diesen Faktoren können zu uneinheitlichen Schichteigenschaften führen.

- Thermische Stabilität und Korrosionsbeständigkeit:Angesichts der rauen Umgebungen, in denen diese Targets arbeiten, müssen sie eine robuste thermische Stabilität und Korrosionsbeständigkeit aufweisen.Dies gewährleistet ihre Langlebigkeit und Zuverlässigkeit unter Hochtemperatur- und Partikeleinflussbedingungen.

Durch die sorgfältige Berücksichtigung dieser Faktoren ermöglichen Verbund- und Halbleitertargets die Herstellung von Hochleistungsfilmen, die für verschiedene technologische Fortschritte unerlässlich sind.

Leistungsanforderungen

Reinheit und Dichte

Hohe Reinheit und Dichte sind unverzichtbare Eigenschaften für Magnetron-Sputter-Targets und spielen eine entscheidende Rolle bei der Herstellung hochwertiger Dünnschichten.Die Reinheit des Targetmaterials hat direkten Einfluss auf das Kontaminationspotenzial innerhalb der Schicht, was zu Defekten und Unregelmäßigkeiten führen kann.So können selbst Spuren von Verunreinigungen lokale Schwankungen in den Eigenschaften der Folie verursachen, was ihre Gesamtleistung und Zuverlässigkeit beeinträchtigt.

Die Dichte hingegen gewährleistet, dass das Targetmaterial kompakt und frei von Porosität ist, die als Eintrittspforte für Verunreinigungen in den Abscheidungsprozess dienen kann.Ein dichtes Targetmaterial ermöglicht ein gleichmäßigeres Sputtern, was zu Schichten mit verbesserter Gleichmäßigkeit und mechanischen Eigenschaften führt.Diese Gleichmäßigkeit ist entscheidend für Anwendungen, bei denen eine genaue Kontrolle der Schichtdicke und -zusammensetzung erforderlich ist, wie z. B. in der Halbleiterindustrie.

Zusammenfassend lässt sich sagen, dass das Streben nach hoher Reinheit und Dichte bei Magnetron-Sputter-Targets nicht nur ein Ideal, sondern eine Notwendigkeit ist, um die strengen Qualitätsstandards zu erreichen, die bei modernen Dünnschichtanwendungen erforderlich sind.

Chemische Zusammensetzung und Kristallstruktur

Die Einheitlichkeit der chemischen Zusammensetzung eines Magnetron-Sputter-Targets spielt eine entscheidende Rolle für die Effizienz des Sputterprozesses und die Leistung der entstehenden Schicht.Eine einheitliche chemische Zusammensetzung gewährleistet, dass die ausgestoßenen Partikel homogen sind, was zu einer gleichmäßigeren Abscheidung von Material auf dem Substrat führt.Diese Gleichmäßigkeit ist entscheidend für Anwendungen, bei denen es auf die exakten Eigenschaften des Films, wie Leitfähigkeit oder Reflexionsvermögen, ankommt.

Neben der chemischen Zusammensetzung ist auch die Kristallstruktur des Zielmaterials von Bedeutung.Die Anordnung der Atome im Kristallgitter wirkt sich darauf aus, wie leicht sich die Atome während des Sputterns ablösen.Targets mit gut geordneten, defektfreien Kristallstrukturen weisen im Allgemeinen bessere Sputtereigenschaften auf, da die zum Ausstoßen der Atome erforderliche Energie gleichmäßiger über das Material verteilt ist.Dies führt zu einer höheren Ausbeute an gesputterten Atomen und einer effizienteren Übertragung des Materials auf das Substrat.

| Blickwinkel | Bedeutung |

|---|---|

| Chemische Zusammensetzung | Gewährleistet die Homogenität der ausgestoßenen Partikel, was zu einer gleichmäßigen Schichtabscheidung führt. |

| Kristallstruktur | Beeinflusst die Leichtigkeit des Atomausstoßes und wirkt sich auf die Sputtereffizienz und die Filmqualität aus. |

Außerdem kann das Zusammenspiel von chemischer Zusammensetzung und Kristallstruktur die thermischen und mechanischen Eigenschaften des Targets beeinflussen.Bestimmte Kristallstrukturen können beispielsweise eine bessere thermische Stabilität aufweisen, so dass das Target den für den Sputterprozess typischen hohen Temperaturen und Partikeleinschlägen standhalten kann.Durch diese doppelte Berücksichtigung wird sichergestellt, dass das Target nicht nur während des Sputterns gut funktioniert, sondern auch bei wiederholter Verwendung seine Integrität behält.

Durch die Optimierung sowohl der chemischen Zusammensetzung als auch der Kristallstruktur können die Hersteller die Gesamteffizienz des Sputterns und die Leistung der resultierenden Schicht verbessern, so dass diese Faktoren bei der Entwicklung und Auswahl von Magnetron-Sputter-Targets entscheidend sind.

Thermische Stabilität und Korrosionsbeständigkeit

Thermische Stabilität und Korrosionsbeständigkeit sind für Magnetron-Sputter-Targets von entscheidender Bedeutung, insbesondere in Umgebungen, die durch hohe Temperaturen und intensive Teilcheneinschläge gekennzeichnet sind.Diese Bedingungen können zu erheblichem Materialverschleiß führen, wenn die Targets nicht angemessen geschützt sind.

Um die Langlebigkeit und Wirksamkeit der Zielscheiben zu gewährleisten, müssen mehrere kritische Faktoren berücksichtigt werden:

-

Auswahl des Materials:Die Wahl des Materials ist entscheidend.Metalle, Keramiken und Verbundwerkstoffe bieten jeweils einzigartige Eigenschaften, die die thermische Stabilität und Korrosionsbeständigkeit verbessern können.So sind Keramiken beispielsweise für ihre hervorragende Isolierung und Verschleißfestigkeit bekannt und eignen sich daher ideal für Anwendungen, die eine hohe thermische Stabilität erfordern.

-

Oberflächenbehandlungen:Moderne Oberflächenbehandlungen können die Widerstandsfähigkeit des Targets gegen Korrosion und thermischen Abbau weiter verbessern.Techniken wie die Beschichtung mit Schutzschichten oder die Modifizierung der Oberflächenchemie können die Leistung des Targets unter rauen Bedingungen erheblich verbessern.

-

Verarbeitungstechniken:Auch der Herstellungsprozess spielt eine wichtige Rolle.Präzisionstechnik und kontrollierte Verarbeitungsbedingungen können zu Targets mit besseren thermischen und korrosiven Eigenschaften führen.So kann beispielsweise die sorgfältige Kontrolle von Verunreinigungen und Korngröße während der Produktion zu stabileren und widerstandsfähigeren Materialien führen.

Zusammenfassend lässt sich sagen, dass die Kombination aus geeigneter Materialauswahl, fortschrittlichen Oberflächenbehandlungen und präzisen Verarbeitungstechniken von entscheidender Bedeutung ist, um sicherzustellen, dass Magnetron-Sputter-Targets den extremen Bedingungen, denen sie ausgesetzt sind, standhalten und dadurch ihre Leistung erhalten und ihre Lebensdauer verlängern.

Faktoren, die die Abscheiderate beeinflussen

Sputterspannung, -strom und -leistung

Die Parameter Sputterspannung, -strom und -leistung spielen eine entscheidende Rolle bei der Bestimmung der Abscheiderate von Dünnschichten.Höhere Werte dieser Parameter verbessern im Allgemeinen die Sputtereffizienz und erhöhen damit die Geschwindigkeit, mit der das Material vom Target auf das Substrat übertragen wird.Diese Beziehung ist für die Optimierung des Produktionsprozesses von entscheidender Bedeutung, insbesondere in Branchen, in denen ein hoher Durchsatz wichtig ist, wie bei der Herstellung von Halbleitern und optischen Beschichtungen.

Um die Auswirkungen dieser Parameter besser zu verstehen, sollten Sie die folgenden Punkte beachten:

-

Spannung:Eine Erhöhung der an das Target angelegten Spannung kann die Ionisierung des Arbeitsgases beschleunigen, was zu einer höheren Dichte von Ionen führt, die die Targetoberfläche beschießen.Dies führt dazu, dass eine größere Anzahl von Atomen aus dem Target herausgeschleudert wird, wodurch sich die Abscheiderate erhöht.

-

Aktuell:Höhere Stromstärken können die Plasmadichte erhöhen, was wiederum den Ionenfluss zum Target steigert.Dieser verstärkte Beschuss kann zu einem effizienteren Materialabtrag vom Target führen und so zu einer höheren Abscheiderate beitragen.

-

Leistung:Die dem System zugeführte Leistung, die sich aus Spannung und Strom zusammensetzt, hat einen direkten Einfluss auf den Energieeintrag in den Sputterprozess.Höhere Leistungen können die notwendige Energie zur Aufrechterhaltung und Verstärkung der Plasmaentladung liefern und so einen kontinuierlichen und effizienten Sputterbetrieb gewährleisten.

| Parameter | Auswirkung auf den Sputtering-Wirkungsgrad |

|---|---|

| Spannung | Erhöht die Ionisierung und die Ionendichte |

| Strom | Erhöht die Plasmadichte und den Ionenfluss |

| Leistung | Liefert Energie zur Aufrechterhaltung der Plasmaentladung |

Zusammenfassend lässt sich sagen, dass die Hersteller durch eine sorgfältige Einstellung der Sputterspannung, des Stroms und der Leistung die Abscheidungsrate und die Gesamteffizienz des Sputterprozesses erheblich beeinflussen können.Diese Optimierung ist von entscheidender Bedeutung, um qualitativ hochwertige Dünnschichten mit gleichbleibenden Eigenschaften zu erzielen, und stellt daher einen wichtigen Schwerpunkt bei der Entwicklung und Anwendung von Magnetron-Sputter-Targets dar.

Gasdruck und Temperatur

Der optimale Gasdruck und die optimale Targettemperatur sind entscheidend für die Erzielung höchster Abscheideraten ohne Beeinträchtigung der Schichtqualität.Diese Parameter sind nicht nur technische Details, sondern von grundlegender Bedeutung für die Effizienz und Effektivität des Sputterprozesses.

Der Gasdruck in der Zerstäubungskammer spielt eine doppelte Rolle.Zum einen beeinflusst er die mittlere freie Weglänge der gesputterten Teilchen und bestimmt, wie weit sie sich bewegen können, bevor sie mit Gasmolekülen kollidieren.Zweitens beeinflusst er die Ionisierung der gesputterten Teilchen, die für ihre anschließende Abscheidung auf dem Substrat entscheidend ist.Im Allgemeinen verringern höhere Gasdrücke die mittlere freie Weglänge, was zu häufigeren Kollisionen und potenziell niedrigeren Abscheideraten führt.Umgekehrt können niedrigere Drücke zu weniger Kollisionen führen, so dass die Partikel größere Entfernungen zurücklegen können, aber auch das Risiko von Streuung und ungleichmäßiger Abscheidung steigt.

Die Zieltemperatur ist ebenfalls entscheidend.Höhere Temperaturen können die Mobilität der gesputterten Partikel auf dem Substrat erhöhen und damit eine bessere Haftung und Gleichmäßigkeit der Schicht fördern.Eine übermäßige Erwärmung kann jedoch zu unerwünschten Effekten wie der thermischen Zersetzung des Zielmaterials oder unerwünschten Phasenänderungen in der abgeschiedenen Schicht führen.Daher ist die Einhaltung eines optimalen Temperaturbereichs von entscheidender Bedeutung, um diese konkurrierenden Faktoren auszugleichen.

Zur Veranschaulichung des Zusammenspiels von Gasdruck und Temperatur werden die folgenden Szenarien betrachtet:

| Szenario | Gasdruck | Zieltemperatur | Ergebnis |

|---|---|---|---|

| Niedriger Druck, niedrige Temperatur | Niedrig | Niedrig | Hohe Partikelmobilität, aber Risiko von Streuung und ungleichmäßiger Ablagerung. |

| Hoher Druck, niedrige Temperatur | Hoch | Niedrig | Häufige Kollisionen, reduzierte mittlere freie Weglänge und potenziell geringere Ablagerungsraten. |

| Niederdruck, hohe Temperatur | Niedrig | Hoch | Verbesserte Filmhaftung und Gleichmäßigkeit, aber Risiko des thermischen Abbaus. |

| Hoher Druck, hohe Temperatur | Hoch | Hoch | Kompromiss zwischen häufigen Kollisionen und erhöhter Teilchenmobilität, der eine präzise Steuerung erfordert. |

Zusammenfassend lässt sich sagen, dass das Gleichgewicht zwischen Gasdruck und Zieltemperatur ein heikler, aber wesentlicher Aspekt des Magnetron-Sputterns ist.Das Erreichen dieses Gleichgewichts gewährleistet nicht nur die höchsten Abscheideraten, sondern auch die Qualität und Gleichmäßigkeit der abgeschiedenen Schicht.

Ähnliche Produkte

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Funkenplasmagesinterter Ofen SPS-Ofen

- Elektronenstrahlverdampfung Beschichtung Wolframtiegel und Molybdäntiegel für Hochtemperaturanwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Ähnliche Artikel

- Elektronenstrahl-Verdampfungstechnologie in der Vakuumbeschichtung

- Elektronenstrahl-Verdampfungsbeschichtung:Grundsätze, Merkmale und Anwendungen

- Eine vergleichende Untersuchung von Verdampfungs- und Sputtertechniken bei der Dünnschichtabscheidung

- Elektronenstrahlverdampfung:Fortgeschrittene Dünnschichtherstellung

- Einführung in verschiedene keramische Tiegel