Einführung in PVD und Sputtern

Anwendungen von Dünnfilmbeschichtungen

Die Dünnfilmbeschichtungstechnologie hat verschiedene Industriezweige revolutioniert, da sie eine präzise Kontrolle über Materialeigenschaften wie Leitfähigkeit, Widerstand und dielektrische Eigenschaften ermöglicht.Diese Technologie ist in der Elektronik- und Halbleiterbranche von zentraler Bedeutung, wo sie die Leistung von Komponenten durch maßgeschneiderte elektrische Eigenschaften verbessert.So können dünne Schichten auf Siliziumwafern die Leitfähigkeit oder die Isolierung erheblich verbessern, was für das effiziente Funktionieren integrierter Schaltkreise entscheidend ist.

Im Bereich der Optik sind dünne Schichten unverzichtbar.Sie werden verwendet, um die Transmissions-, Brechungs- und Reflexionseigenschaften von Linsen, Filtern, Spiegeln und Glasoberflächen zu verändern.Eine bemerkenswerte Anwendung ist die Verwendung von Antireflexionsbeschichtungen auf fotografischen Linsen, die Blendeffekte reduzieren und die Bildklarheit verbessern.Ebenso können optische Beschichtungen auf Brillengläsern Ultraviolettfilter (UV-Filter) enthalten, die die Augen vor schädlicher Strahlung schützen und gleichzeitig den Sehkomfort erhalten.

Neben Elektronik und Optik finden Dünnfilmbeschichtungen auch in mechanischen Anwendungen breite Anwendung.Harte und dekorative Beschichtungen werden auf Verschleißoberflächen, Werkzeuge und Konsumgüter aufgetragen, um die Haltbarkeit und Ästhetik zu verbessern.Diese Beschichtungen können so gestaltet werden, dass sie korrosionshemmende Eigenschaften aufweisen, was sie ideal für den Einsatz in rauen Umgebungen macht.Obwohl keramische Dünnschichten bei niedrigen Temperaturen spröde sind, wurden sie erfolgreich in Sensoren und komplexe elektronische Konstruktionen integriert, was ihre Vielseitigkeit in fortschrittlichen technologischen Anwendungen unter Beweis stellt.

Darüber hinaus verschiebt die Dünnschichttechnologie die Grenzen der Innovation, indem sie die Schaffung ultrakleiner, \"intelligenter" Strukturen ermöglicht.Dazu gehören Miniaturbatterien, Solarzellen, Arzneimittelverabreichungssysteme und sogar Quantencomputer.Die Fähigkeit, dünne Schichten mit solcher Präzision abzuscheiden, eröffnet neue Wege für Forschung und Entwicklung und treibt die kontinuierliche Entwicklung von Dünnschichtanwendungen in verschiedenen Bereichen voran.

Historische Entwicklung

Die Geschichte der physikalischen Gasphasenabscheidung (PVD) und des Sputterns ist ein Zeugnis für die kontinuierlichen Fortschritte in der Materialwissenschaft und Technik.Alles begann in der Mitte des 19. Jahrhunderts mit der Pionierarbeit von Sir William Robert Grove und Michael Faraday.In den 1850er Jahren legten diese Wissenschaftler den Grundstein für die Sputtertechnologie, indem sie die Prinzipien des Ionenbeschusses und der Materialabscheidung erforschten.Ihre Experimente lieferten das grundlegende Wissen, das später für praktische Anwendungen nutzbar gemacht werden sollte.

Im Anschluss an diese frühen Forschungsarbeiten kam es in den 1870er Jahren zu bedeutenden Fortschritten durch die Arbeit von Wright, dem es gelang, die ersten funktionalen PVD-Schichten herzustellen.Dieser Durchbruch markierte den Übergang vom theoretischen Verständnis zur praktischen Anwendung und bildete die Grundlage für die Entwicklung verschiedener Sputtertechniken.Im Laufe der Jahrzehnte haben sich diese Techniken weiterentwickelt und jeweils zur Verbesserung der Qualität, Gleichmäßigkeit und Effizienz der Schichten in verschiedenen Anwendungen beigetragen.

| Jahr | Wichtigste Entwicklung | Bedeutung |

|---|---|---|

| 1850s | Groves und Faradays Arbeit über Sputtering | Etablierung grundlegender Prinzipien |

| 1870s | Wrights Herstellung der ersten funktionalen PVD-Schichten | Übergang zu praktischen Anwendungen |

Die Geschichte der PVD und des Sputterns ist nicht nur eine lineare Entwicklung, sondern ein dynamisches Zusammenspiel von wissenschaftlicher Forschung und technologischer Innovation, das die Landschaft der modernen Materialabscheidungstechniken geprägt hat.

Sputtering-Techniken

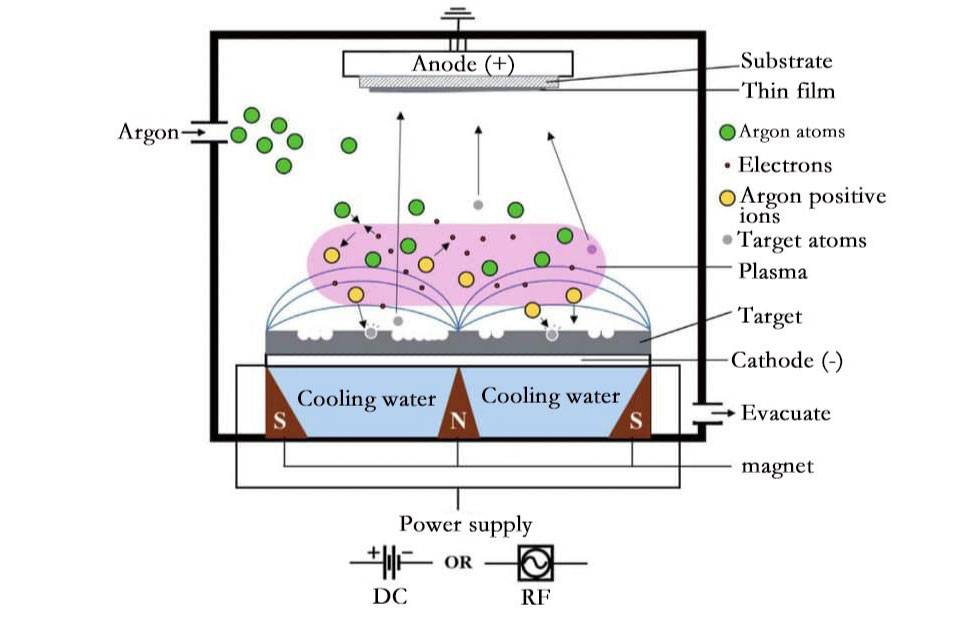

Es wurden verschiedene PVD-Verfahren (Physical Vapor Deposition) entwickelt, darunter Gleichstrom- oder Wechselstromsputtern, Magnetronsputtern und Ionenstrahlsputtern.Jede Technik bietet einzigartige Vorteile und Anwendungen für die Übertragung von Material vom Target auf das Substrat.

DC- und AC-Sputtering

Das Gleichstromsputtern wird üblicherweise für metallische Targets verwendet, während das Wechselstromsputtern für isolierende Materialien bevorzugt wird.Bei beiden Verfahren wird ein durch ein elektrisches Feld erzeugtes Plasma verwendet, das Ionen zum Beschuss des Targets beschleunigt, wodurch Material herausgeschleudert und auf dem Substrat abgeschieden wird.

Magnetron-Sputtern

Das Magnetronsputtern ist eine umweltfreundliche Technik, die die Abscheidung kleiner Mengen von Oxiden, Metallen und Legierungen auf verschiedenen Substraten ermöglicht.Diese Methode wird häufig bei der Untersuchung von Dünnschichten für Anwendungen in Solarzellen und anderen optischen Geräten eingesetzt.

Ionenstrahl-Sputtern

Beim Ionenstrahlsputtern wird das Target mit einem fokussierten Ionenstrahl beschossen, was eine präzise Steuerung des Sputterprozesses ermöglicht.Diese Technik ist besonders nützlich für die Erzeugung extrem feiner Schichten eines bestimmten Metalls auf einem Substrat, für die Durchführung analytischer Experimente und für das Ätzen auf einem praktisch präzisen Niveau.

Diese Sputtertechniken sind von grundlegender Bedeutung für die Herstellung dünner Schichten für Halbleiter, optische Geräte und die Nanowissenschaften, da sie gleichmäßige und hochwertige Beschichtungen gewährleisten.

Geometrie und Herstellung von Sputtertargets

Bestandteile von Sputtertargets

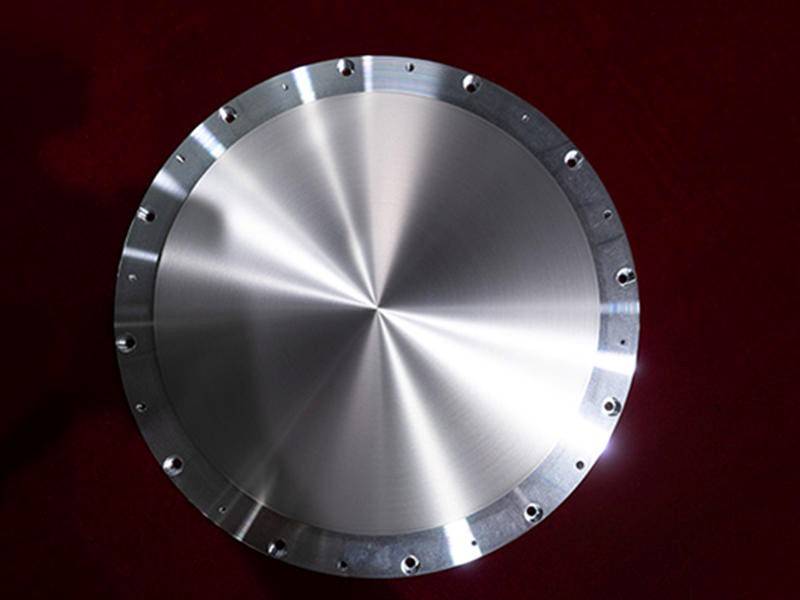

Sputtertargets sind integrale Bestandteile des PVD-Verfahrens (Physical Vapor Deposition), die dazu dienen, Material auf ein Substrat zu übertragen.Diese Targets bestehen in der Regel aus drei Hauptelementen: dem Targetmaterial, einer Trägerplatte und einem Lötmaterial, mit dem das Target an der Trägerplatte befestigt wird.Das Targetmaterial selbst kann aus einer Vielzahl von Substanzen bestehen, darunter reine Metalle, Legierungen oder Verbindungen wie Oxide oder Nitride.

Die Geometrien der Sputtertargets sind vielfältig und entsprechen unterschiedlichen Anwendungen und Prozessanforderungen.Zu den gängigen Konfigurationen gehören runde oder rechteckige flache Targets, die aufgrund ihrer Einfachheit einfach zu konstruieren und weit verbreitet sind.Außerdem werden röhrenförmige Rotationstargets eingesetzt, um die Gleichmäßigkeit des Sputterprozesses zu verbessern.Rotierende Targets mildern einige der Probleme, die mit planaren Targets verbunden sind, wie z. B. ungleichmäßige Sputterraten und geringe Targetausnutzung, da die gesamte Oberfläche des Targets gleichmäßig besputtert werden kann.

| Bauteil | Beschreibung |

|---|---|

| Zielmaterial | Reine Metalle, Legierungen oder Verbindungen (Oxide, Nitride), die zur Beschichtung des Substrats verwendet werden. |

| Gegenzugplatte | Stützt das Zielmaterial und gewährleistet die strukturelle Integrität. |

| Lötmaterial | Verbindet das Target mit der Trägerplatte und sorgt für eine sichere Befestigung. |

Die Wahl der Geometrie ist entscheidend, da sie die Effizienz und Qualität des Beschichtungsprozesses direkt beeinflusst.Flache Targets sind vielseitig und für viele Anwendungen geeignet, während rotierende Targets eine bessere Gleichmäßigkeit und eine höhere Targetausnutzung bieten und damit ideal für anspruchsvolle Anwendungen sind.

Herausforderungen bei planaren Zielgeometrien

Planare Targetgeometrien sind zwar weit verbreitet, stellen jedoch eine Reihe von Problemen dar, die die Effizienz und Einheitlichkeit des Sputterprozesses beeinträchtigen können.Eines der Hauptprobleme sind die ungleichmäßigen Sputterraten, die durch Variationen in der Magnetfeldkonfiguration entstehen.Diese Ungleichmäßigkeit führt zur Bildung von Rillen und toten Zonen auf der Oberfläche des Targets, was das Problem weiter verschärft, da sich die Sputteraktivität auf bestimmte Bereiche konzentriert, während andere weitgehend unberührt bleiben.

Die Folgen dieser ungleichmäßigen Sputteringraten sind vielfältig:

-

Rillenbildung:Durch die konzentrierte Zerstäubung in bestimmten Bereichen entstehen tiefe Rillen, die zu einer ungleichmäßigen Abnutzung des Targets führen können.Dies verkürzt nicht nur die Lebensdauer des Targets, sondern führt auch zu Schwankungen in der Schichtdicke und -qualität.

-

Tote Zonen:Bereiche des Targets, die aufgrund von Magnetfeldschwankungen nicht effektiv besputtert werden, werden zu toten Zonen.Diese Bereiche tragen nicht zum Abscheidungsprozess bei, was zu einer ineffizienten Nutzung des Targetmaterials führt.

-

Niedrige Targetausnutzung:Die Gesamtnutzungsrate von Targets für planare Geometrien ist in der Regel niedrig und liegt zwischen 20 und 40 %.Diese niedrige Auslastung führt zu höheren Betriebskosten und einem häufigen Austausch der Targets, was besonders in Fertigungsumgebungen mit hohem Durchsatz problematisch sein kann.

Um diesen Herausforderungen zu begegnen, erforschen die Hersteller alternative Targetgeometrien und fortschrittliche Sputtertechniken, wie z. B. rotierende Targets, die darauf abzielen, die Sputteraktivität gleichmäßiger über die Targetoberfläche zu verteilen und die Gesamtnutzung des Targets zu erhöhen.

Rotierende Targets

Rotierende Targets stellen einen bedeutenden Fortschritt gegenüber ihren planaren Gegenstücken dar und bieten mehrere deutliche Vorteile, die den Sputterprozess verbessern.Durch die kontinuierliche Rotation sorgen diese Targets für eine gleichmäßigere Sputterrate über ihre gesamte Oberfläche, wodurch die Probleme im Zusammenhang mit ungleichmäßigen Sputterraten, die bei planaren Geometrien üblich sind, gemildert werden.Durch die Rotationsbewegung wird die während des Sputterprozesses erzeugte Wärme effektiv verteilt, so dass höhere Leistungsdichten möglich sind, ohne dass die Gefahr einer lokalen Überhitzung besteht, die das Targetmaterial beschädigen kann.

Die Vorteile von rotierenden Targets gehen über das gleichmäßige Sputtern hinaus.Diese Targets enthalten in der Regel mehr Material als planare Targets, was zu einer höheren Targetauslastung führt, die über 80 % betragen kann.Diese höhere Materialausnutzung führt zu längeren Produktionsläufen und geringeren Ausfallzeiten für die Systemwartung, was letztlich den Gesamtdurchsatz der Beschichtungsanlage steigert.Die Möglichkeit, mit höheren Leistungsdichten zu arbeiten, beschleunigt nicht nur die Abscheidegeschwindigkeit, sondern verbessert auch die Leistung des Systems während des reaktiven Sputterns, was zu einer besseren Schichtqualität und -konsistenz führt.

Bei großtechnischen Anwendungen wie der Herstellung von Architekturglas und Flachbildschirmen ist der Einsatz von rotierenden Targets unverzichtbar geworden.Diese Anwendungen erfordern qualitativ hochwertige, konsistente Beschichtungen, und Rotationstargets erfüllen diese Anforderung, indem sie eine zuverlässige und effiziente Methode für die Materialabscheidung bieten.Die Fähigkeit dieser Technologie, höhere Leistungsdichten zu bewältigen und gleichmäßige Sputterraten aufrechtzuerhalten, macht sie zu einer bevorzugten Wahl für Branchen, in denen Präzision und Effizienz von größter Bedeutung sind.

Zusammenfassend lässt sich sagen, dass rotierende Targets nicht nur die inhärenten Einschränkungen planarer Targets beseitigen, sondern auch eine Reihe von Verbesserungen einführen, die den Sputterprozess optimieren.Indem sie eine gleichmäßige Zerstäubung gewährleisten, die Targetauslastung erhöhen und höhere Leistungsdichten ermöglichen, verbessern Rotationstargets die Effizienz und Qualität von Dünnfilm-Beschichtungen erheblich und machen sie zu einer entscheidenden Komponente in fortschrittlichen Fertigungsprozessen.

Heißisostatisches Pressen (HIP) in der Targetfertigung

Zweck und Vorteile von HIP

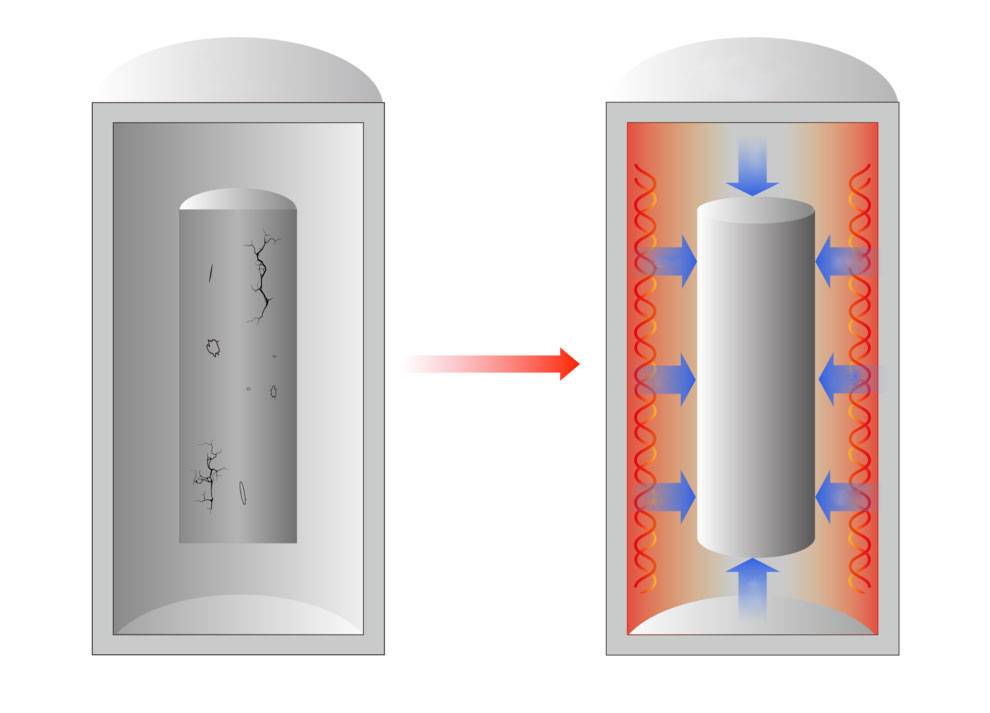

Das Heiß-Isostatische Pressen (HIP) ist ein wichtiger Prozess bei der Herstellung von Sputtertargets, insbesondere zur Erzielung nahezu perfekter Dichten.Diese Technik wird eingesetzt, um Poren und Hohlräume in Gussteilen zu beseitigen und pulvermetallurgische Komponenten zu verdichten. Das Ergebnis sind Sputtertargets mit einer außergewöhnlichen Dichte, die oft 99,99 % ihrer theoretischen Dichte übersteigt.

Der Hauptzweck des HIP-Verfahrens besteht darin, die strukturelle Integrität und Gleichmäßigkeit von Sputtertargets zu verbessern.Durch die gleichzeitige Anwendung von hohem Druck und Wärme kann HIP Materialien verdichten, die sonst porös bleiben oder Mikrorisse enthalten würden.Dieses Verfahren ist besonders vorteilhaft für Materialien, die sich mit herkömmlichen Methoden nur schwer verdichten lassen, wie z. B. Materialien mit komplexen Geometrien oder hohen Schmelzpunkten.

Einer der Hauptvorteile von HIP ist die Fähigkeit, Targets mit nahezu voller Dichte herzustellen.Diese hohe Dichte ist entscheidend, um gleichmäßige Sputterraten zu gewährleisten und die Bildung von Defekten in den erzeugten Dünnschichten zu minimieren.Targets mit hoher Dichte verbessern auch die Gesamteffizienz und Langlebigkeit des Sputterprozesses und verringern die Häufigkeit des Targetersatzes und die Ausfallzeiten.

Außerdem trägt HIP zur mikrostrukturellen Verfeinerung des Targetmaterials bei.Die in HIP-Systemen verwendeten Hochdruck-Wärmebehandlungsbedingungen können zur Bildung feinerer Körner und isotroperer Mikrostrukturen führen.Diese Verfeinerung ist für die Erzielung konsistenter Schichteigenschaften wie Leitfähigkeit, Widerstand und dielektrische Eigenschaften, die für die Leistung elektronischer und halbleitender Komponenten entscheidend sind, von wesentlicher Bedeutung.

Zusammenfassend lässt sich sagen, dass HIP eine entscheidende Rolle bei der Herstellung hochwertiger Sputtertargets spielt, da es die mit Porosität, Einschlüssen und Korngröße verbundenen Herausforderungen meistert.Die Vorteile von HIP gehen über die reine Verdichtung hinaus; sie umfassen erhebliche Verbesserungen der mikrostrukturellen Eigenschaften des Targetmaterials, was zu einer besseren Gesamtleistung im Sputterprozess führt.

Hochdruck-Wärmebehandlung (HPHT)

Die Hochdruck-Wärmebehandlung (HPHT) in Systemen für das Heiß-Isostatische Pressen (HIP) ist ein wichtiger Prozess, der die Herstellung verschiedener Materialsysteme erheblich verbessert.Bei dieser Technik werden die Materialien extrem hohen Temperaturen und Drücken ausgesetzt, die die Bedingungen tief in der Erdkruste nachahmen, unter denen sich natürliche Diamanten bilden.Bei diesem Verfahren können Temperaturen von bis zu 2.600 Grad Celsius erreicht werden, wodurch eine Umgebung geschaffen wird, in der die Materialien transformative Veränderungen erfahren.

Einer der Hauptvorteile von HPHT in HIP-Anlagen ist die Fähigkeit, die Temperaturgleichmäßigkeit im Material zu verbessern.Diese Gleichmäßigkeit stellt sicher, dass die gesamte Materialcharge gleichmäßig behandelt wird, wodurch die Wahrscheinlichkeit von Mängeln und Abweichungen im Endprodukt verringert wird.Darüber hinaus ermöglicht HPHT eine präzise Steuerung der Abkühlungsraten, was entscheidend ist, um thermische Spannungen zu vermeiden, die zu Rissen oder anderen strukturellen Problemen führen können.

Die kontrollierten Abkühlungsraten, die durch HPHT ermöglicht werden, sind für die Herstellung komplexer Materialsysteme unerlässlich.Durch die Aufrechterhaltung eines gleichmäßigen Temperaturgradienten während der Abkühlungsphase können die Hersteller eine homogenere Mikrostruktur erreichen, die für die Leistung und Langlebigkeit des Endprodukts entscheidend ist.Dieses Maß an Kontrolle verringert auch die Gesamtzeit, die das Material bei erhöhten Temperaturen verbringt, was den Produktionsprozess optimiert und die Energiekosten senkt.

Darüber hinaus kann das HPHT-Verfahren weniger attraktive Materialien, wie verfärbte oder fehlerhafte Diamanten, in hochwertige Produkte verwandeln.Diese Fähigkeit verbessert nicht nur die Ästhetik der Materialien, sondern erhöht auch ihren Marktwert.So kann HPHT beispielsweise minderwertige Diamanten in farblose, rosafarbene, blaue oder kanariengelbe Diamanten umwandeln, was sie in der Edelsteinindustrie sehr begehrt macht.

Zusammenfassend lässt sich sagen, dass HPHT in HIP-Anlagen eine hochentwickelte Technik ist, die nicht nur die Temperaturgleichmäßigkeit und die kontrollierten Abkühlungsraten verbessert, sondern auch die Herstellung hochwertiger, wertvoller Materialsysteme ermöglicht.Dieses Verfahren trägt entscheidend dazu bei, die Herausforderungen bei der Herstellung von Sputtertargets und anderen fortschrittlichen Materialien zu meistern und deren Leistungsfähigkeit und Marktattraktivität zu gewährleisten.

Hüllkurven-HIP-Verfahren

Envelope HIP (Hot Isostatic Pressing) ist ein hochentwickeltes Verfahren, mit dem eine vollständige Verdichtung von Pulvermaterialien und Compounds erreicht wird.Diese Technik ist besonders wertvoll bei der Herstellung von Sputtertargets, wo sie sich durch die Herstellung komplexer, nahezu netzförmiger Komponenten auszeichnet.Indem die Pulvermaterialien in einer versiegelten Hülle hohem Druck und hoher Temperatur ausgesetzt werden, stellt Envelope HIP sicher, dass das Endprodukt nahezu die theoretisch mögliche Dichte aufweist, die häufig 99,99 % der theoretischen Dichte übersteigt.

Einer der Hauptvorteile von Envelope HIP ist die Fähigkeit, die Reinheit von Pulverbriketts zu verbessern.Die Hochdruckumgebung verdichtet das Pulver effektiv und eliminiert Hohlräume und Poren, die die Integrität und Leistung des Endprodukts beeinträchtigen können.Dieser Verdichtungsprozess verbessert nicht nur die mechanischen Eigenschaften des Materials, sondern sorgt auch für eine gleichmäßige Verteilung der einzelnen Bestandteile, was für eine gleichbleibende Sputterleistung entscheidend ist.

Darüber hinaus ermöglicht Envelope HIP die Herstellung komplizierter Formen, die mit herkömmlichen Methoden nur schwer zu erreichen wären.Diese Flexibilität ist besonders wichtig bei der Herstellung von Sputtertargets, wo die Geometrie des Targets die Effizienz und Gleichmäßigkeit des Sputterprozesses erheblich beeinflussen kann.Indem Envelope HIP die Herstellung komplexer, nahezu netzförmiger Komponenten ermöglicht, erweitert es die Möglichkeiten der Hersteller, die immer anspruchsvolleren Spezifikationen fortschrittlicher Anwendungen in der Elektronik-, Halbleiter- und anderen High-Tech-Industrien zu erfüllen.

Zusammenfassend lässt sich sagen, dass Envelope HIP ein entscheidendes Verfahren für die Herstellung von hochwertigen Sputtertargets ist.Seine Fähigkeit, Pulvermaterialien vollständig zu verdichten, die Reinheit zu verbessern und komplexe Formen zu erzeugen, macht es zu einem unverzichtbaren Werkzeug bei der Suche nach einer überlegenen Sputterleistung und verbesserten Targeteigenschaften.

Mikrostrukturelle Überlegungen

Porosität und Einschlüsse

Porosität und Einschlüsse sind kritische Faktoren, die den Sputterprozess und die Qualität der abgeschiedenen Schicht erheblich beeinflussen.Diese Defekte können zu Ungleichmäßigkeiten in der Schicht führen, die örtlich begrenzte Schwankungen in der Leitfähigkeit, dem spezifischen Widerstand und anderen wichtigen Eigenschaften verursachen.Das Vorhandensein von Porosität und Einschlüssen kann auch zur Bildung von Hohlräumen und Rissen führen, die der strukturellen Integrität und Leistung der Folie abträglich sind.

Um diese Probleme zu entschärfen, werden fortschrittliche Herstellungsverfahren wie das Elektronenstrahlschmelzen (EBM) und das Hochvakuumsintern eingesetzt.Beim EBM wird beispielsweise ein fokussierter Elektronenstrahl eingesetzt, um das Zielmaterial zu schmelzen und zu homogenisieren, wodurch Porosität und Einschlüsse wirksam reduziert werden.Diese Methode gewährleistet, dass das Material dicht und frei von signifikanten Defekten ist, wodurch die Gleichmäßigkeit und Qualität der gesputterten Schicht verbessert wird.

Beim Hochvakuumsintern wird das Zielmaterial hohen Temperaturen in einer Vakuumumgebung ausgesetzt, was die Diffusion von Atomen und die Beseitigung von Poren fördert.Diese Technik ist besonders effektiv bei der Herstellung von nahezu netzförmigen Komponenten mit minimaler Porosität und Einschlüssen, was die Gesamtleistung des Sputtertargets weiter verbessert.

Die Kombination dieser Techniken löst nicht nur die unmittelbaren Probleme der Porosität und der Einschlüsse, sondern trägt auch zur langfristigen Stabilität und Zuverlässigkeit des Sputterprozesses bei und gewährleistet, dass die abgeschiedenen Schichten den strengen Anforderungen verschiedener Anwendungen entsprechen.

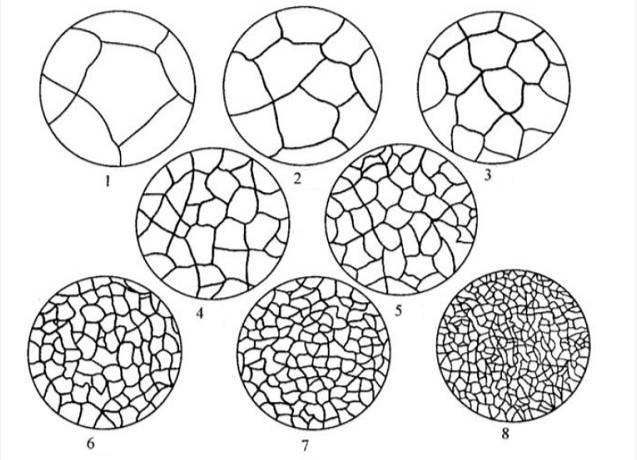

Korngröße und Morphologie

Die Größe und Form der Körner sowie Faktoren wie die bevorzugte Zerstäubung und Kristallorientierung spielen eine entscheidende Rolle bei der Bestimmung der Zerstäubungsrate und der Gesamtqualität der erzeugten Schicht.Diese mikrostrukturellen Eigenschaften haben einen direkten Einfluss auf die Gleichmäßigkeit und Leistung der gesputterten Schicht.

Das präferentielle Sputtern, bei dem bestimmte Kristallebenen anfälliger für Erosion sind, kann zu einer ungleichmäßigen Schichtabscheidung führen.Dieses Phänomen kann durch Verfeinerung der Korngröße und Verbesserung der Isotropie der Mikrostruktur gemildert werden.Techniken wie das Heiß-Isostatische Pressen (HIP) und die Hochdruck-Wärmebehandlung (HPHT) sind für diese Verfeinerung von entscheidender Bedeutung.

Insbesondere HIP ist wirksam bei der Reduzierung der Korngröße und der Verbesserung der Isotropie des Gefüges.Durch die Anwendung von hohem Druck und hoher Temperatur trägt HIP zur Beseitigung von Poren und Hohlräumen bei, was zu einem dichteren und gleichmäßigeren Material führt.Dieser Verdichtungsprozess verbessert nicht nur die mechanischen Eigenschaften des Targets, sondern auch seine Sputtering-Leistung.

HPHT steigert diese Vorteile noch, indem es eine gleichmäßigere Temperaturverteilung und kontrollierte Abkühlungsraten gewährleistet.Diese Behandlung ermöglicht die Herstellung eines breiteren Spektrums von Materialsystemen mit jeweils optimierten mikrostrukturellen Eigenschaften, die sich positiv auf die Sputterergebnisse auswirken.

Zusammenfassend lässt sich sagen, dass das Zusammenspiel von Korngröße, Morphologie und Verarbeitungstechniken wie HIP und HPHT für die Erzielung hochwertiger Sputtertargets entscheidend ist.Diese Methoden tragen gemeinsam zu einem gleichmäßigeren und effizienteren Sputterprozess bei, was letztlich zu besseren Schichteigenschaften und -leistungen führt.

Schlussfolgerung

Die Rolle von HIP bei der PVD-Sputterung

Heiß-Isostatisches Pressen (HIP) und Hochdruck-Wärmebehandlung (HPHT) sind von zentraler Bedeutung für die Herstellung hochwertiger, gleichmäßiger Sputtertargets.Mit diesen Verfahren lassen sich sowohl makro- als auch mikroökonomische Herausforderungen bei der Herstellung von Targets bewältigen, wodurch die Gesamteigenschaften der Targets erheblich verbessert werden.

HIP ist entscheidend für die Entfernung von Poren und Hohlräumen in Gussteilen und die Verdichtung von pulvermetallurgischen Komponenten, was zu Sputtertargets mit nahezu voller Dichte führt, die in der Regel 99,99 % der theoretischen Dichte übersteigt.Dieser Verdichtungsprozess ist entscheidend für die Erzielung gleichmäßiger Sputteringraten und die Minimierung von Defekten in der fertigen Schicht.

Darüber hinaus verbessert HPHT in HIP-Anlagen die Temperaturgleichmäßigkeit, die kontrollierten Abkühlungsraten und die Gesamtzeit bei der Temperatur, was die Herstellung verschiedener Materialsysteme erleichtert.Diese Verbesserung der Temperaturkontrolle trägt zur Verfeinerung der Korngröße und zur Verbesserung der mikrostrukturellen Isotropie bei, die für den Sputterprozess entscheidend sind.

Die Kombination von HIP und HPHT gewährleistet nicht nur die strukturelle Integrität der Targets, sondern verbessert auch deren Leistung im Sputterprozess.Durch die Behebung von Problemen wie Porosität und Einschlüssen tragen diese Techniken zur Herstellung von Sputtertargets bei, die zuverlässiger und effizienter sind, wodurch sich die Gesamtqualität der Dünnschichtbeschichtungen verbessert.

Neben den strukturellen Verbesserungen profitiert auch das HIPIMS (High Power Impulse Magnetron Sputtering), eine verwandte Technologie, von den verbesserten Targeteigenschaften, die durch HIP erreicht werden.So erfordert HIPIMS eine hohe Ionisierung des Metallplasmas, die durch die mit HIP und HPHT hergestellten hochwertigen Targets begünstigt wird.Dies führt zu einer tieferen Ätzung und Ionenimplantation, ideal für Hochleistungsprodukte wie Automobilteile und Metallschneidwerkzeuge.

Insgesamt ist die Rolle des HIP beim PVD-Sputtern vielschichtig und trägt sowohl zur strukturellen als auch zur funktionellen Verbesserung der Sputtertargets bei, wodurch die Herstellung hochwertiger Dünnfilmschichten gewährleistet wird.

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Doppelplatten-Heizpresse für Labor

- Anti-Cracking-Pressform für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Ähnliche Artikel

- Umfassender Leitfaden zum isostatischen Pressen: Prozesse und Funktionen

- Was ist eine isostatische Pressmaschine?

- Wie man den Gummiring der isostatischen Presse austauscht und welche Vorsichtsmaßnahmen getroffen werden sollten

- Wesentliche Ausrüstung für die Massenproduktion von Festkörperbatterien: Isostatische Presse

- Wie isostatische Pressen die Effizienz der Materialverarbeitung verbessern