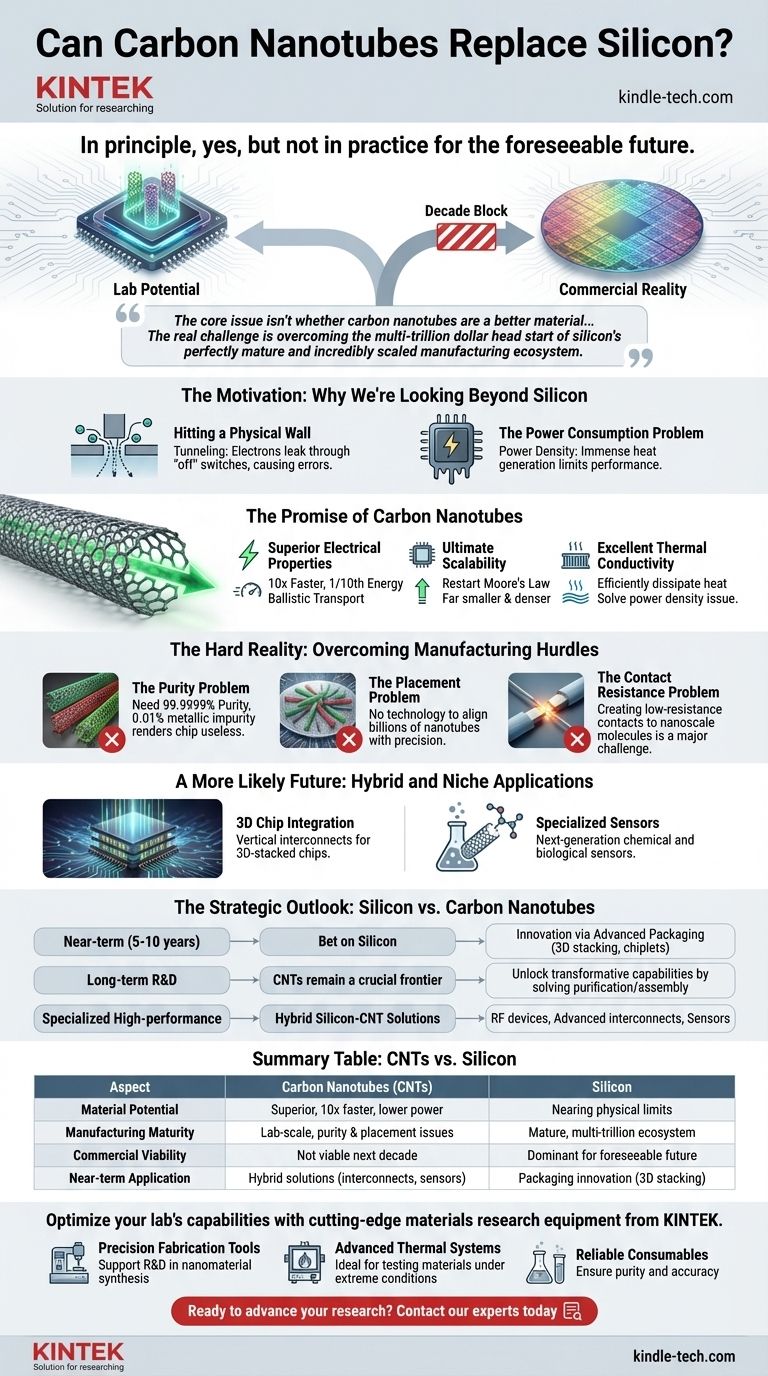

Im Prinzip ja, aber in absehbarer Zeit nicht in der Praxis. Obwohl Kohlenstoffnanoröhren (CNTs) elektrische Eigenschaften aufweisen, die denen von Silizium weit überlegen sind, und im Labormaßstab funktionierende Prozessoren gebaut wurden, stehen sie vor monumentalen Herausforderungen bei der Herstellung und Reinheit. Diese Hindernisse machen es kommerziell unrentabel, dass CNTs Silizium als Grundlage der globalen Halbleiterindustrie innerhalb des nächsten Jahrzehnts ersetzen.

Das Kernproblem ist nicht, ob Kohlenstoffnanoröhren das bessere Material für Transistoren sind – auf der Nanoskala sind sie es. Die eigentliche Herausforderung besteht darin, den milliardenschweren Vorsprung des perfekt ausgereiften und unglaublich skalierten Fertigungsökosystems von Silizium zu überwinden.

Die Motivation: Warum wir über Silizium hinausschauen

Jahrzehntelang wurde die Technologiebranche vom Mooreschen Gesetz angetrieben – der vorhersehbaren Verdoppelung der Transistoren auf einem Chip alle zwei Jahre. Dieser Fortschritt wurde durch unerbittliches Verkleinern von Siliziumtransistoren erzielt. Wir nähern uns jedoch nun den fundamentalen physikalischen Grenzen dieses Prozesses.

Auf eine physikalische Wand stoßen

Wenn Siliziumkomponenten auf nur wenige Nanometer verkleinert werden, wird ein quantenmechanischer Effekt namens Tunneln zu einem ernsten Problem. Elektronen können durch den „Aus“-Schalter, das Gate, des Transistors lecken, was zu Fehlern führt und Energie verschwendet. Dies erschwert eine weitere Skalierung zunehmend und macht sie weniger effektiv.

Das Problem des Stromverbrauchs

Noch bevor wir die absolute physikalische Grenze erreichen, wird die Wärme zum primären Engpass. Das Packen von mehr Siliziumtransistoren auf kleinem Raum erzeugt immense Hitze. Dieses Problem der Leistungsdichte begrenzt die Chip-Leistung weitaus stärker als unsere Fähigkeit, kleinere Komponenten physisch zu ätzen.

Das Versprechen der Kohlenstoffnanoröhren

Kohlenstoffnanoröhren sind zylindrische Moleküle aus Kohlenstoffatomen, die unglaublich klein sind – mit einem Durchmesser von nur einem Nanometer. Sie stellen einen der vielversprechendsten Kandidaten für die Post-Silizium-Elektronik dar.

Überlegene elektrische Eigenschaften

CNTs können Elektrizität mit nahezu keinem Widerstand leiten, eine Eigenschaft, die als ballistischer Transport bekannt ist. Das bedeutet, dass Elektronen ohne Streuung durch sie hindurchfliegen können, was Transistoren ermöglicht, die potenziell zehnmal schneller sind und ein Zehntel der Energie ihrer Silizium-Pendants verbrauchen.

Ultimative Skalierbarkeit

Aufgrund ihrer winzigen Größe könnten CNTs theoretisch zum Bau von Transistoren und Prozessoren verwendet werden, die weitaus kleiner und dichter gepackt sind, als alles, was mit Silizium erreichbar ist. Dies könnte den Motor des Mooreschen Gesetzes neu starten.

Ausgezeichnete Wärmeleitfähigkeit

CNTs sind auch außergewöhnliche Wärmeleiter. Ihre Fähigkeit, Wärme effizient abzuführen, ist ein entscheidender Vorteil, der helfen könnte, das Problem der Leistungsdichte zu lösen, das Hochleistungs-Siliziumchips plagt.

Die harte Realität: Überwindung der Fertigungshürden

Trotz ihrer theoretischen Perfektion wird der Weg von einer Laborvorführung zu einem Chip mit Milliarden von Transistoren durch immense, praktische Herausforderungen blockiert.

Das Reinheitsproblem

CNTs können in zwei Arten vorkommen: halbleitend (die ein- und ausgeschaltet werden können) und metallisch (die immer eingeschaltet sind). Für einen Prozessor benötigen Sie Milliarden rein halbleitender CNTs. Schon eine metallische Verunreinigung von 0,01 % in der Mischung kann Kurzschlüsse verursachen und einen Chip unbrauchbar machen. Die Erzielung einer Reinheit von 99,9999 % im industriellen Maßstab bleibt ein ungelöstes Problem.

Das Platzierungsproblem

Moderne Chips werden mit nahezu atomarer Präzision gefertigt. Die Siliziumfertigung ermöglicht die perfekte Platzierung von Milliarden von Komponenten. Derzeit gibt es keine Technologie, die Milliarden einzelner Kohlenstoffnanoröhren mit der erforderlichen Dichte und Perfektion auf einem Wafer platzieren und ausrichten kann.

Das Kontaktwiderstandsproblem

Ein Transistor ist nutzlos, wenn man keinen effizienten Strom hinein- und herausbekommt. Die Schaffung eines elektrischen Kontakts mit geringem Widerstand zu einem nur einen Nanometer breiten Molekül ist eine tiefgreifende technische Herausforderung. Hoher Kontaktwiderstand kann die intrinsischen Leistungsvorteile der CNT selbst leicht zunichtemachen.

Eine wahrscheinlichere Zukunft: Hybride und Nischenanwendungen

Anstatt einer vollständigen Ersetzung beinhaltet die wahrscheinlichste Zukunft, dass CNTs Silizium in spezialisierten Bereichen ergänzen. Dieser hybride Ansatz nutzt das Beste aus beiden Welten: die ausgereifte Fertigung von Silizium und die einzigartigen Eigenschaften von CNTs.

3D-Chip-Integration

Eine der vielversprechendsten kurzfristigen Anwendungen ist die Verwendung von CNTs als vertikale Verbindungen (Interconnects) in 3D-gestapelten Chips. Wenn Chiphersteller Schichten aus Silizium stapeln, um die Dichte zu erhöhen, werden die Drähte, die sie verbinden, zu einem großen Engpass. Die überlegene Leitfähigkeit von CNTs macht sie zu einem idealen Material für diese Verbindungen.

Spezialisierte Sensoren

CNTs weisen ein extrem hohes Verhältnis von Oberfläche zu Volumen auf, was sie unglaublich empfindlich gegenüber ihrer Umgebung macht. Dies macht sie perfekt für chemische und biologische Sensoren der nächsten Generation, eine Anwendung, bei der Hürden bei der Massenfertigung weniger kritisch sind als die einzigartige Leistung.

Der strategische Ausblick: Silizium gegen Kohlenstoffnanoröhren

Das Verständnis des Zustands dieser Materialien erfordert die Trennung des theoretischen Potenzials von der kommerziellen Realität.

- Wenn Ihr Hauptaugenmerk auf kurzfristigem kommerziellem Computing liegt (nächste 5–10 Jahre): Setzen Sie auf Silizium. Innovationen werden durch fortschrittliches Packaging wie 3D-Stacking und Chiplets kommen, nicht durch eine grundlegende Materialveränderung.

- Wenn Ihr Hauptaugenmerk auf langfristiger F&E oder fortschrittlichen Materialien liegt: CNTs bleiben eine entscheidende Grenze für die Post-Silizium-Elektronik, bei der die Lösung der Herausforderungen bei der Reinigung und gerichteten Anordnung transformative Fähigkeiten freisetzen könnte.

- Wenn Ihr Hauptaugenmerk auf spezialisierten Hochleistungsanwendungen liegt: Beobachten Sie, wie zuerst hybride Silizium-CNT-Lösungen auftauchen, wahrscheinlich in Bereichen wie Hochfrequenzgeräten (HF), fortschrittlichen Verbindungen oder hochsensiblen Sensoren.

Der ultimative Weg in die Zukunft des Computings hängt davon ab, die Fertigung auf atomarer Ebene zu beherrschen.

Zusammenfassungstabelle:

| Aspekt | Kohlenstoffnanoröhren (CNTs) | Silizium |

|---|---|---|

| Materialpotenzial | Überlegener ballistischer Transport, 10x schneller, geringerer Stromverbrauch | Nähert sich den fundamentalen physikalischen Grenzen |

| Fertigungsreife | Labormaßstab; Reinheits- und Platzierungsprobleme | Perfekt ausgereiftes, milliardenschweres Ökosystem |

| Kommerzielle Tragfähigkeit | Für das nächste Jahrzehnt nicht tragfähig | Dominant für absehbare Zukunft |

| Kurzfristige Anwendung | Hybride Lösungen (Verbindungen, Sensoren) | Fortlaufende Innovation bei Packaging und 3D-Stacking |

Optimieren Sie die Fähigkeiten Ihres Labors mit hochmoderner Materialforschungsausrüstung von KINTEK.

Während die Halbleiterindustrie die Grenzen des Mooreschen Gesetzes verschiebt, ist die Verfügbarkeit der richtigen Werkzeuge für die Erforschung fortschrittlicher Materialien von entscheidender Bedeutung. Ob Sie Kohlenstoffnanoröhren, Siliziumalternativen oder hybride Lösungen untersuchen, KINTEK bietet die hochpräzisen Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um Innovationen voranzutreiben.

- Präzisionsfertigungswerkzeuge: Unterstützen Sie Ihre F&E bei der Synthese und Charakterisierung von Nanomaterialien.

- Fortschrittliche thermische Systeme: Ideal zum Testen von Materialien unter extremen Bedingungen.

- Zuverlässige Verbrauchsmaterialien: Gewährleisten Sie Reinheit und Genauigkeit bei jedem Experiment.

Bereit, Ihre Forschung voranzutreiben? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre Entwicklung von Elektronik der nächsten Generation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Ist Abscheidung ein chemischer Prozess? Verständnis chemischer vs. physikalischer Dünnschichtverfahren

- Warum haben Kohlenstoffnanoröhren eine hohe Festigkeit? Das atomare Geheimnis unübertroffener Materialleistung

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was sind die Eigenschaften von Kohlenstoff-Nanomaterialien? Erschließen Sie die Leistung der nächsten Generation in Elektronik und Materialien

- Was sind die optischen Eigenschaften von CVD-Diamant? Entfesseln Sie unübertroffene Leistung für anspruchsvolle Anwendungen

- Was ist die Kapazität von Kohlenstoffnanoröhren? Entdecken Sie ihr Potenzial in Elektronik, Energie und Materialien

- Was ist ein Sputterfilm? Der ultimative Leitfaden für Hochleistungs-Dünnschichtbeschichtungen

- Was ist diamantbeschichteter Stahl? Ein Leitfaden für ultraharte, verschleißfeste Oberflächen