Ja, absolut. Stickstoffgas kann erhitzt werden, und seine Fähigkeit, thermische Energie aufzunehmen und zu übertragen, ist eine grundlegende physikalische Eigenschaft. Tatsächlich ist das Erhitzen von Stickstoff ein üblicher und kritischer Prozess in unzähligen industriellen und wissenschaftlichen Anwendungen, der speziell wegen seines vorhersagbaren Verhaltens und seiner chemischen Stabilität bei hohen Temperaturen ausgewählt wird.

Der Hauptgrund für das Erhitzen von Stickstoff ist nicht nur die Energieübertragung, sondern dies in einer kontrollierten, inerten Atmosphäre zu tun. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation, was für hochpräzise Prozesse in der Fertigung und Forschung von entscheidender Bedeutung ist.

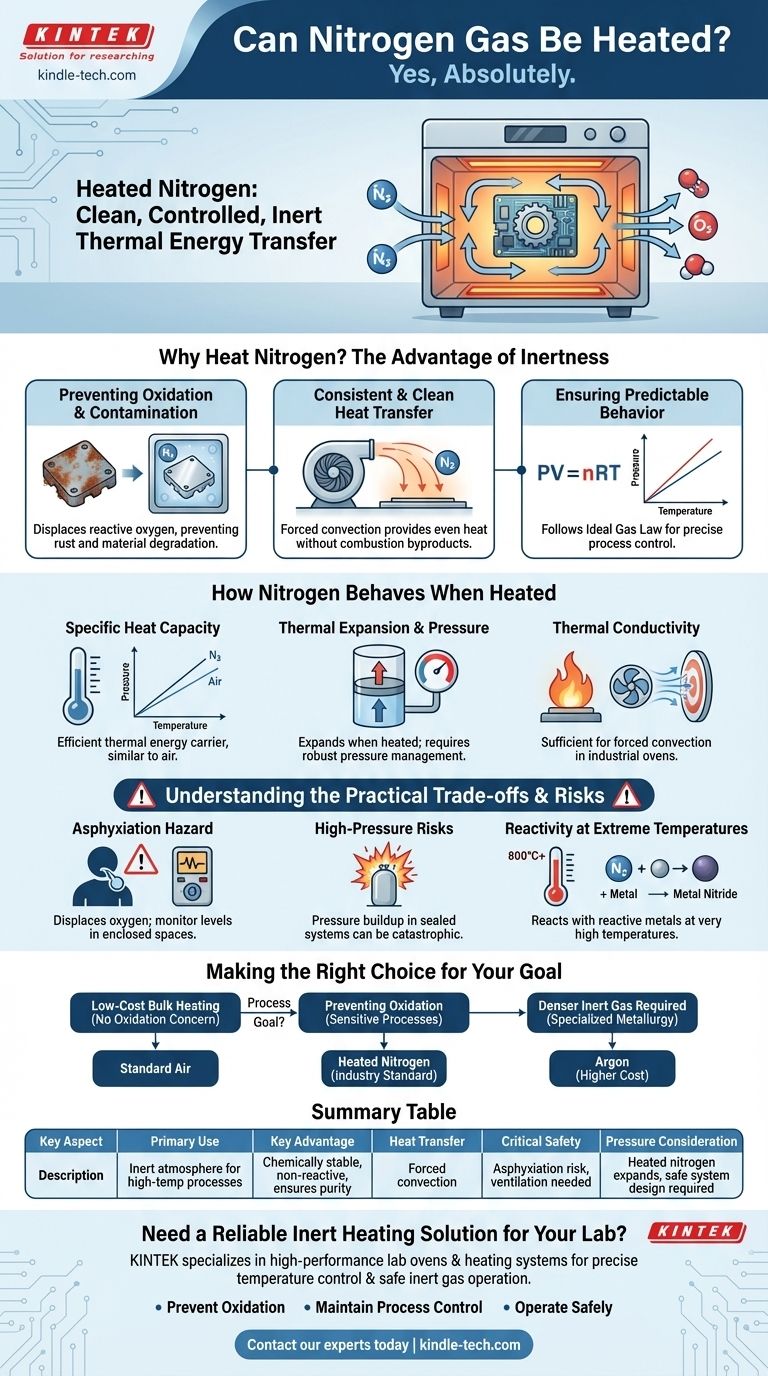

Warum Stickstoff erhitzen? Der Vorteil der Inertheit

Der Hauptwert von Stickstoff liegt darin, was er nicht tut. Er ist unter den meisten Bedingungen weitgehend nicht reaktiv und somit ein ideales Medium, um Wärme zuzuführen, ohne chemische Veränderungen an den Zielmaterialien zu verursachen.

Verhinderung von Oxidation und Kontamination

Die Luft um uns herum besteht zu etwa 21 % aus Sauerstoff, der besonders bei erhöhten Temperaturen hochreaktiv ist. Diese Reaktivität verursacht Oxidation – Rost an Eisen ist ein häufiges Beispiel.

Bei empfindlichen Prozessen wie der Herstellung von Elektronik oder der Wärmebehandlung von Metallen kann Oxidation Komponenten ruinieren. Durch das Fluten eines Ofens oder einer Kammer mit erhitztem Stickstoff verdrängen Sie den Sauerstoff und schaffen eine sichere, inerte Umgebung für den Vorgang.

Gewährleistung einer konsistenten und sauberen Wärmeübertragung

Erhitzter Stickstoff bietet eine sehr saubere Methode der konvektiven Wärmeübertragung. Im Gegensatz zur direkten Flammenheizung entstehen keine Verbrennungsprodukte, die Oberflächen verunreinigen könnten. Dies stellt sicher, dass das Material nur durch die thermische Energie selbst beeinflusst wird.

Gewährleistung eines vorhersagbaren Verhaltens

Stickstoff verhält sich wie ein nahezu ideales Gas. Das bedeutet, dass seine Reaktion auf Änderungen von Temperatur, Druck und Volumen durch vorhersagbare physikalische Gesetze (wie das ideale Gasgesetz, PV=nRT) geregelt wird.

Ingenieure können zuverlässig berechnen, wie viel Energie benötigt wird, um das Gas auf eine bestimmte Temperatur zu erhitzen, und die daraus resultierende Druckerhöhung, was eine hochpräzise Prozesssteuerung ermöglicht.

Wie sich Stickstoff beim Erhitzen verhält

Für jede praktische Anwendung mit erhitztem Stickstoff ist das Verständnis einiger Schlüsseleigenschaften unerlässlich.

Spezifische Wärmekapazität

Die spezifische Wärmekapazität ist die Energiemenge, die erforderlich ist, um die Temperatur einer bestimmten Menge einer Substanz zu erhöhen. Die spezifische Wärme von Stickstoff ist der von Luft sehr ähnlich.

Das bedeutet, dass es eine erhebliche Menge an thermischer Energie aufnehmen und speichern kann, was es zu einem effizienten Träger für die Übertragung von Wärme von einer Quelle auf ein Produkt macht.

Thermische Ausdehnung und Druck

Wie jedes Gas dehnt sich Stickstoff beim Erhitzen aus, oder wenn er in einem festen Volumen eingeschlossen ist, steigt sein Druck dramatisch an.

Dies ist die kritischste Sicherheits- und Konstruktionsüberlegung. Jedes System, das zum Erhitzen von Stickstoff ausgelegt ist, muss dem Zielbetriebsdruck standhalten können oder eine kontrollierte Ausdehnung ermöglichen.

Wärmeleitfähigkeit

Die Wärmeleitfähigkeit ist ein Maß dafür, wie gut ein Stoff Wärme überträgt. Gase sind im Allgemeinen schlechte Wärmeleiter im Vergleich zu Flüssigkeiten oder Feststoffen.

Die Leitfähigkeit von Stickstoff ist jedoch ausreichend für Anwendungen, die erzwungene Konvektion nutzen – die Verwendung von Ventilatoren oder Gebläsen zur Zirkulation des heißen Gases –, was die Standardmethode in Industrieöfen und Heizkammern ist.

Verständnis der praktischen Kompromisse und Risiken

Obwohl erhitzter Stickstoff unglaublich nützlich ist, erfordert der Umgang damit ein klares Verständnis der potenziellen Gefahren und Einschränkungen.

Das größte Risiko: Erstickungsgefahr

Stickstoff ist nicht giftig, aber er ist ein Erstickungsmittel. Er verdrängt Sauerstoff aus der Luft. In einem geschlossenen oder schlecht belüfteten Raum kann ein Stickstoffleck den Sauerstoffgehalt ohne Warnzeichen wie Geruch oder Farbe auf ein gefährliches Niveau senken.

Dies ist die wichtigste Sicherheitsüberlegung. Jeder Bereich, in dem Stickstoff verwendet wird, sollte auf den Sauerstoffgehalt überwacht werden.

Gefahren durch hohen Druck

Das Erhitzen von Stickstoff in einem versiegelten, starren Behälter kann zu einem katastrophalen Druckaufbau führen, der zu einer Explosion führen kann. Alle Systeme müssen mit robusten Druckentlastungsventilen konstruiert und so ausgelegt sein, dass sie bei den beabsichtigten Temperaturen und Drücken sicher arbeiten.

Reaktivität bei extremen Temperaturen

Obwohl Stickstoff für seine Inertheit geschätzt wird, hat diese Eigenschaft Grenzen. Bei sehr hohen Temperaturen (oft über 700–800 °C) kann er beginnen, mit hochreaktiven Metallen wie Magnesium, Titan und Lithium unter Bildung von Metallnitriden zu reagieren. Dies ist eine Nischensorge, aber für bestimmte Hochtemperatur-metallurgische Anwendungen von entscheidender Bedeutung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Gases für Ihre Heizungsanwendung hängt vollständig von Ihren Prozessanforderungen ab, wobei Kosten, Sicherheit und der Bedarf an chemischer Inertheit abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenheizung liegt und Oxidation keine Rolle spielt: Erhitzte Druckluft ist fast immer die wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation bei einem empfindlichen Prozess liegt (z. B. Elektroniklöten, Lebensmittelverpackung, chemische Verarbeitung): Erhitzter Stickstoff ist der Industriestandard und die richtige technische Lösung.

- Wenn Ihr Hauptaugenmerk auf einer speziellen Anwendung liegt, die ein dichteres inertes Gas erfordert (z. B. bestimmte Arten des Schweißens oder der Metallurgie): Argon kann erforderlich sein, obwohl es mit höheren Kosten verbunden ist.

Letztendlich ist die Entscheidung, Stickstoff zu erhitzen, eine strategische Entscheidung, um seine chemische Stabilität für eine präzise, saubere und vorhersagbare thermische Kontrolle zu nutzen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Hauptverwendung | Schaffung einer inerten Atmosphäre zur Vermeidung von Oxidation während Hochtemperaturprozessen. |

| Hauptvorteil | Chemisch stabil und unter den meisten Bedingungen nicht reaktiv, gewährleistet Materialreinheit. |

| Wärmeübertragungsmethode | Hauptsächlich durch erzwungene Konvektion zur effizienten Energieverteilung. |

| Kritische Sicherheitsüberlegung | Gefahr der Erstickung durch Sauerstoffverdrängung; erfordert angemessene Belüftung und Überwachung. |

| Drucküberlegung | Erhitzter Stickstoff dehnt sich aus; Systeme müssen so konstruiert sein, dass sie Druckerhöhungen sicher handhaben können. |

Benötigen Sie eine zuverlässige inerte Heizlösung für Ihr Labor?

Das sichere und effektive Erhitzen von Stickstoff erfordert die richtige Ausrüstung. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Heizsysteme, die für präzise Temperaturkontrolle und sicheren Betrieb mit Inertgasen wie Stickstoff ausgelegt sind.

Unsere Lösungen helfen Ihnen dabei:

- Oxidation verhindern: Gewährleistung der Integrität empfindlicher Materialien während der Wärmebehandlung.

- Prozesskontrolle aufrechterhalten: Erzielung konsistenter, reproduzierbarer Ergebnisse mit zuverlässiger Ausrüstung.

- Sicher arbeiten: Minderung von Risiken mit Systemen, die für den Umgang mit Drücken und Gefahren erhitzter Gase ausgelegt sind.

Lassen Sie KINTEK die zuverlässige Laborausrüstung liefern, die Ihre Prozesse erfordern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Sind Edelgase schädlich für den Menschen? Die stille Gefahr der Sauerstoffverdrängung

- Welche Art von Atmosphäre müssen Hochtemperatur-Atmosphären-Sinteröfen bereitstellen? Optimierung des Sinterns von Bornitrid

- Was versteht man unter einer inerten Atmosphäre? Ein Leitfaden zu chemischer Stabilität und Prozesssicherheit

- Ist die Atmosphäre oxidierend oder reduzierend? Entdecken Sie den chemischen Motor unseres Planeten

- Warum wird ein Hochtemperatur-Muffelofen mit Atmosphärenkontrolle für rGO benötigt? Verbessern Sie die Qualität Ihrer Kohlenstoffforschung

- Warum ist ein Atmosphärenkontrollsystem, das hochreinen Stickstoff liefert, für Biomassevergasungsprozesse unerlässlich?

- Wie trägt ein Hochtemperatur-Ofen mit kontrollierter Atmosphäre zur Phasenbildung von Ti(1-x)MxO2-C bei? Experten-Einblicke

- Wie modifiziert ein Wasserstoff (H2)-Atmosphären-Glühofen die elektromagnetischen Eigenschaften von MXenen? Entriegelung von Ferromagnetismus