Ja, Titan kann gesintert werden. Dieser Herstellungsprozess, ein Eckpfeiler der Pulvermetallurgie, beinhaltet das Verdichten von Titanpulver in eine gewünschte Form und anschließendes Erhitzen in einer kontrollierten Umgebung. Dadurch werden die Partikel unterhalb des Schmelzpunktes des Metalls miteinander verschmolzen, wodurch ein fester, funktionsfähiger Bestandteil entsteht.

Das Sintern von Titan ist nicht nur möglich; es ist eine Schlüsselstrategie zur Herstellung komplexer, kostengünstiger Teile mit minimalem Materialabfall. Der Erfolg des Prozesses hängt jedoch von der sorgfältigen Steuerung der hohen Reaktivität von Titan ab, insbesondere mit Sauerstoff.

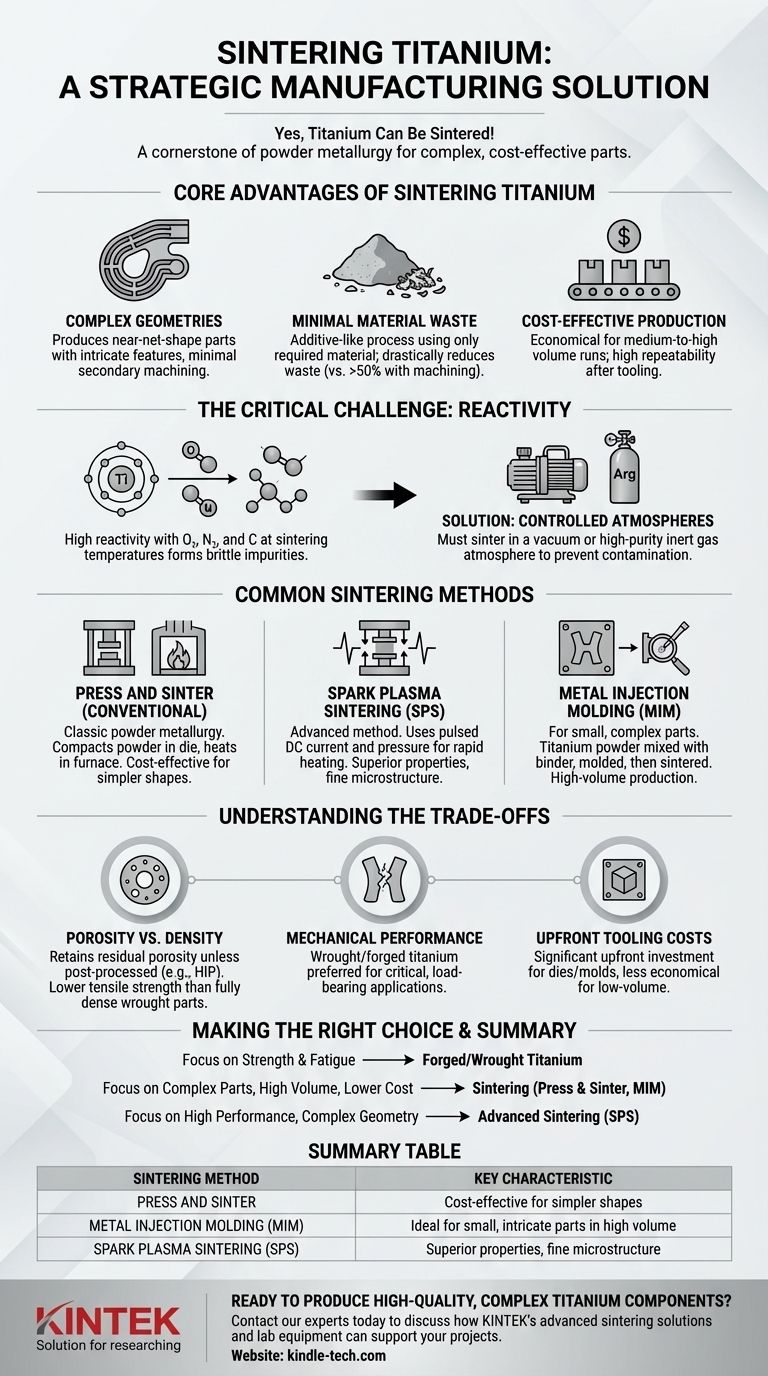

Warum Titan sintern? Die Kernvorteile

Obwohl Titan für seine Festigkeit und sein geringes Gewicht bekannt ist, ist es auch notorisch schwierig und teuer zu bearbeiten. Das Sintern bietet eine leistungsstarke Alternative für viele Anwendungen.

Erstellung komplexer Geometrien

Das Sintern zeichnet sich durch die Herstellung von endkonturnahen Teilen aus. Das bedeutet, dass das Bauteil nach dem Ofen sehr nah an seinen endgültigen Abmessungen ist und nur minimale Nachbearbeitung erfordert.

Diese Methode ermöglicht komplizierte Merkmale wie interne Kanäle oder komplexe Kurven, die mit traditioneller spanabhebender Bearbeitung extrem kostspielig oder unmöglich zu erstellen wären.

Minimierung des Materialabfalls

Die Bearbeitung eines Teils aus einem massiven Titanblock kann über 50 % des teuren Rohmaterials als Späne verschwenden.

Das Sintern ist ein additiver Prozess, der nur das für das Teil selbst benötigte Material verwendet. Diese drastische Reduzierung des Abfalls ist ein wesentlicher Treiber seiner Kosteneffizienz.

Erreichen einer kostengünstigen Produktion

Für mittlere bis hohe Produktionsmengen ist das Sintern deutlich wirtschaftlicher als die individuelle Bearbeitung jedes Teils.

Sobald die anfänglichen Werkzeuge (wie eine Pressform oder eine Spritzgussform) erstellt sind, können Teile schnell und mit hoher Wiederholgenauigkeit hergestellt werden, wodurch die Stückkosten gesenkt werden.

Die entscheidende Herausforderung: Das Management der Reaktivität von Titan

Das Haupthindernis beim Sintern von Titan ist seine aggressive Tendenz, bei hohen Temperaturen mit atmosphärischen Elementen zu reagieren.

Das Problem der Kontamination

Bei Sintertemperaturen nimmt Titan bereitwillig Sauerstoff, Stickstoff und Kohlenstoff aus der Luft auf. Diese Kontamination bildet spröde Verbindungen innerhalb der Metallstruktur.

Selbst geringe Mengen dieser Verunreinigungen können die Duktilität und die Ermüdungslebensdauer des Endteils drastisch reduzieren und es für anspruchsvolle Anwendungen unbrauchbar machen.

Die Lösung: Kontrollierte Atmosphären

Um eine Kontamination zu verhindern, muss Titan in einem Vakuum oder in einer hochreinen Inertgasatmosphäre, wie Argon, gesintert werden.

Diese kontrollierte Umgebung entzieht dem Prozess die reaktiven Elemente und bewahrt die inhärente chemische Reinheit und die mechanischen Eigenschaften des Titans.

Gängige Sinterverfahren für Titan

Verschiedene Sintertechniken bieten unterschiedliche Vorteile in Bezug auf Kosten, Komplexität und Endteilperformance.

Konventionelles Sintern (Pressen und Sintern)

Dies ist der klassische pulvermetallurgische Weg. Titanpulver wird mittels einer Gesenkpresse zu einem „Grünteil“ verdichtet und anschließend in einem Ofen erhitzt. Es ist eine kostengünstige Methode für einfachere Formen.

Spark Plasma Sintern (SPS)

SPS ist eine fortschrittliche Methode, die eine Kombination aus hohem Druck und einem gepulsten Gleichstrom verwendet, um das Pulver schnell zu erhitzen.

Diese Geschwindigkeit hemmt das Kornwachstum und ermöglicht eine vollständige Verdichtung bei niedrigeren Temperaturen, was zu überlegenen mechanischen Eigenschaften führt. Es wird häufig für Hochleistungs-Biomaterialien und Luft- und Raumfahrtkomponenten verwendet.

Metallspritzguss (MIM)

Für hochkomplexe, kleine bis mittelgroße Teile ist MIM eine ausgezeichnete Option. Feines Titanpulver wird mit einem Polymerbinder gemischt, um ein Ausgangsmaterial zu erzeugen, das wie Kunststoff spritzgegossen werden kann. Der Binder wird dann entfernt und das Teil gesintert.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Sintern keine Universallösung. Es ist entscheidend, seine inhärenten Einschränkungen im Vergleich zur traditionellen Fertigung zu verstehen.

Porosität vs. Dichte

Sofern keine fortschrittlichen Techniken wie das Heißisostatische Pressen (HIP) als Sekundärschritt angewendet werden, behalten die meisten gesinterten Teile eine geringe Restporosität.

Das bedeutet, sie sind nicht zu 100 % dicht. Diese Porosität kann ein Ausgangspunkt für Risse sein, was die Zugfestigkeit und Ermüdungslebensdauer im Vergleich zu einem vollständig dichten, geschmiedeten oder gewalzten Teil potenziell reduziert.

Mechanische Leistung

Für die kritischsten, tragenden Anwendungen (wie eine Fahrwerkskomponente) bietet ein geschmiedetes und bearbeitetes Teil aufgrund seiner vollständigen Dichte und optimierten Kornstruktur fast immer eine überlegene und vorhersehbarere Leistung.

Anfängliche Werkzeugkosten

Die für das Sintern benötigten Pressformen und Spritzgussformen stellen eine erhebliche Anfangsinvestition dar. Dies macht den Prozess für Prototypen oder sehr kleine Produktionsläufe weniger wirtschaftlich.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fertigungsverfahrens hängt vollständig von den spezifischen Anforderungen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungslebensdauer liegt: Geschmiedetes oder gewalztes Titan, das in seine endgültige Form bearbeitet wird, bleibt der Goldstandard.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile in großen Mengen zu geringeren Kosten liegt: Das Sintern mittels Pressen und Sintern oder Metallspritzguss (MIM) ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung mit komplexer Geometrie und feiner Mikrostruktur liegt: Fortschrittliche Methoden wie das Spark Plasma Sintern (SPS) bieten ein leistungsstarkes Gleichgewicht der Eigenschaften.

Indem Sie den grundlegenden Kompromiss zwischen Fertigungskomplexität und Materialdichte verstehen, können Sie das richtige Verfahren für Ihre Titankomponente sicher auswählen.

Zusammenfassungstabelle:

| Aspekt | Sinterverfahren | Hauptmerkmal |

|---|---|---|

| Kosten & Einfachheit | Pressen und Sintern | Kostengünstig für einfachere Formen |

| Komplexität & Volumen | Metallspritzguss (MIM) | Ideal für kleine, komplizierte Teile in großen Mengen |

| Leistung & Dichte | Spark Plasma Sintern (SPS) | Überragende Eigenschaften, feine Mikrostruktur |

Bereit, hochwertige, komplexe Titankomponenten herzustellen?

KINTEK ist spezialisiert auf fortschrittliche Sinterlösungen und die für den Erfolg benötigte Laborausrüstung. Unsere Expertise in Öfen mit kontrollierter Atmosphäre und Pulvermetallurgie kann Ihnen helfen, eine kostengünstige Produktion komplizierter Titanteile mit minimalem Materialabfall zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Titansinterprojekte unterstützen und die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist Oxidation beim Hartlöten? Wie man sie für starke, dauerhafte Verbindungen verhindert

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen